Alles, was Sie über 3D-Druck mit Fused Deposition Modelling / FDM wissen müssen

Fused Deposition Modelling (FDM) oder Fused Filament Fabrication (FFF) ist die am weitesten verbreitete 3D-Drucktechnologie. Wir erklären Ihnen, wie diese Technologie entstanden ist und wie sie funktioniert.

Das FDM-3D-Druckverfahren wurde 1989 von Scott Crump erfunden und patentiert und 1990 vom Unternehmen Stratasys (USA), dessen Gründer Crump ist, auf den Markt gebracht. Da es sich um ein patentiertes Verfahren handelte, konnte das Akronym FDM von niemand anderem als Stratasys verwendet werden. Im Zuge der Reprap-Bewegung 2005 schuf das Team um Adrian Bowyer das Akronym FFF für Fused Filament Fabrication. Dieses betonte die Verwendung von Filament, während die ersten FDM-Drucker von Stratasys noch Granulat verwendeten. Grundsätzlich gibt es also keinen technischen Unterschied zwischen diesen beiden Akronymen, die beide für denselben Prozess der additiven Fertigung stehen.

Grundlegende Prinzipien des FDM-Drucks

Der FDM-Druck wird oft als die grundlegendste und zugänglichste 3D-Druck-Technologie angesehen. Seine Funktionsweise beruht auf fünf Hauptelementen:

- Eine Druckplatte, auf der das Teil gedruckt wird

- Eine Spule mit Filament, welches als Druckmaterial dient

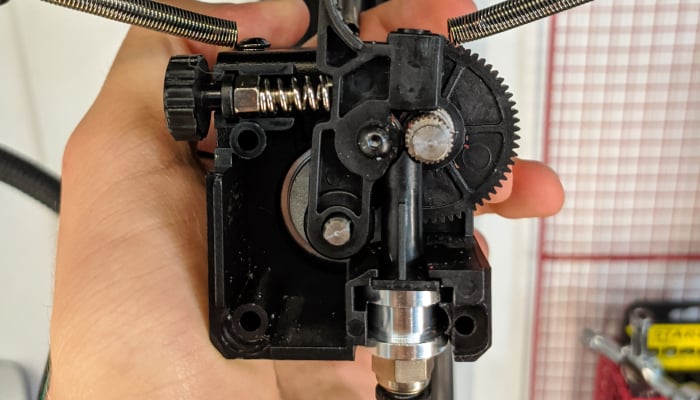

- Ein Extruder (ein Schrittmotor mit Antriebssystem), der das Filament zum Drucken befördert

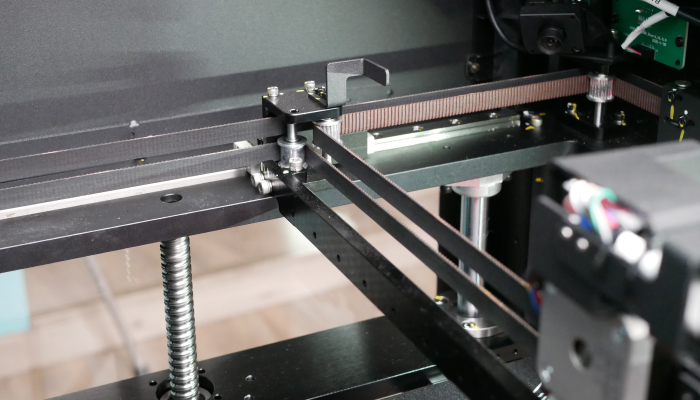

- Ein Bewegungssystem, das den Kopf und die Platte auf der X-, Y- und Z-Achse bewegt, um dreidimensionale Objekte zu formen

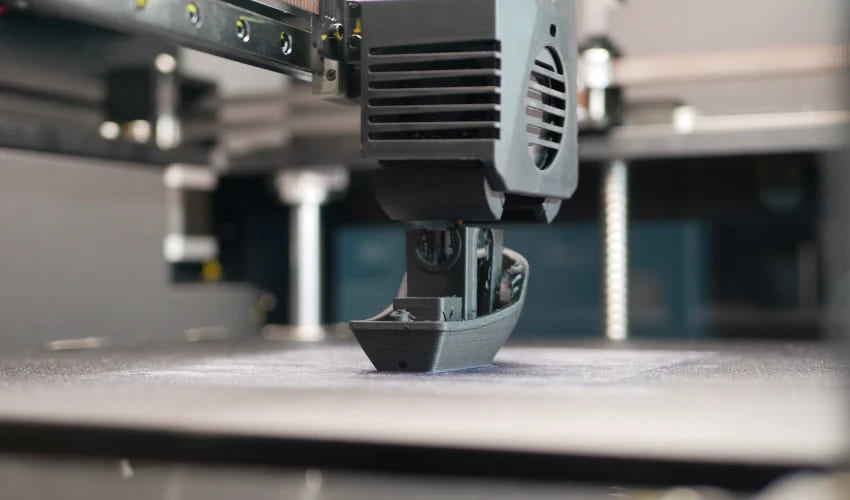

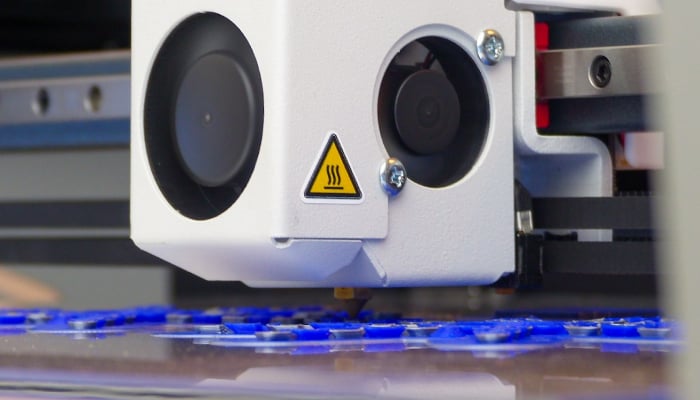

- Ein Druckkopf, der das Material Schicht für Schicht aufträgt

In den meisten Fällen wird mit der FDM-Technologie ein Thermoplast gedruckt, das in Form eines Filaments in den Drucker eingelegt wird. Das Druckmaterial wird von einem Motor, dem sogenannten Extruder, zum Druckkopf oder Hotend getrieben. Das ist der Teil, in dem das Material durch einen Widerstand die Schmelztemperatur erreicht und schmilzt und dann durch eine dünne Düse extrudiert wird.

Das Filament kann auch durch Pellets ersetzt werden, eine Art feinkörniges Kunststoffgranulat, das durch einen Trichter extrudiert wird. Egal, welche Form das Ausgangsmaterial hat, der Druckvorgang funktioniert gleich: Sobald das Material extrudiert ist, wird der geschmolzene Kunststoff Schicht für Schicht auf der Druckplatte abgelegt und mithilfe eines Ventilators gekühlt, um auszuhärten. Aus diesem Grund nennt man FDM/FFF im Deutschen auch „Schmelzschichtung“.

Verfügbare Materialien für den FDM-Druck

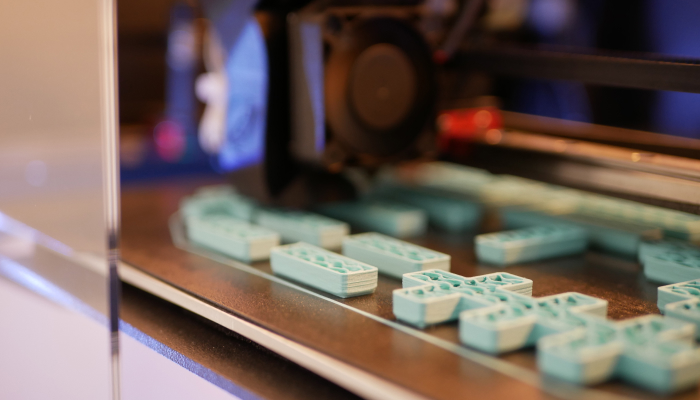

Da beim FDM-Druck Objekte mithilfe von Thermoplasten geformt werden können, ist eine Vielzahl von Materialien kompatibel. Tatsächlich entwickelt die Kunststoffspritzgussindustrie seit Jahrzehnten verschiedene Thermoplaste, von denen sich die meisten ohne Probleme auch für den FDM-Druck eignen. PLA, PETG und ABS sind die beliebtesten dieser Materialien. Wie in unserem Artikel zu diesem Thema ausführlich beschrieben, reichen die für den FDM-3D-Druck geeigneten Materialien von Standardmaterialien über komplexe Materialien, flexible Materialien, Hybrid-Materialien und gefüllte Materialien (Verbundwerkstoffe, Metalle, Holz, …) bis hin zu Hochleistungsmaterialien.

Francofil vermarktet Filamente aus Ko-Produkten, die recycelte Abfälle enthalten. Hier Austern, Muscheln, Getreide, Kaffee.

So werden beim Schmelzauftrag zwar in der Regel Kunststofffilamente verwendet, aber es können auch andere gefüllte Materialien wie Metallverbundstoffe und Keramiken gedruckt werden. Sie können sogar mit Kunststoffen drucken, die Bier- oder Kaffeeabfallprodukte enthalten.

Ihnen stehen also eine Vielzahl an Materialien für den 3D-Druck mit FDM zur Verfügung. Die Filamente werden von zahlreichen Herstellern vertrieben, in der Regel aber in zwei Standardgrößen angeboten: 1,75 mm und 2,85 mm.

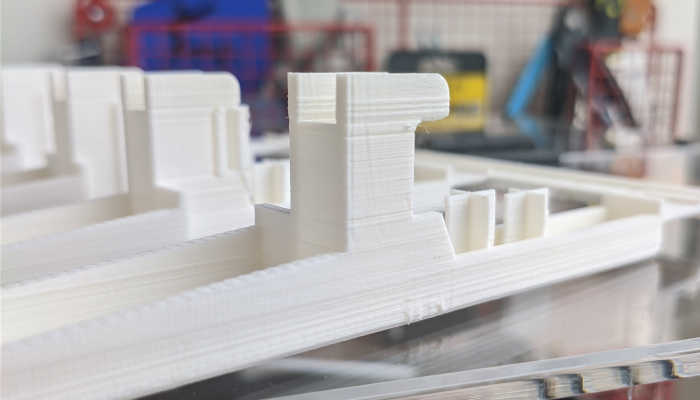

Das gilt es für einen qualitativen FDM-Druck zu beachten

Beim FDM-3D-Druck wird die Qualität häufig von zwei Faktoren beeinflusst: dem Durchmesser der Düse und der Höhe der Schichten. Je größer der Durchmesser der Düse, desto höher können die einzelnen Schichten sein. Wenn die Schichten jedoch zu hoch sind, kann der Druck an Details verlieren und Fehler aufweisen, die wie Treppenstufen aussehen.

Die heute am häufigsten verwendete Düsengröße ist 0,4 mm. Mit dieser Düsengröße können Sie problemlos mit einer Schichthöhe zwischen 0,1 und 0,3 mm drucken.

Bei einigen Drucken sind einzelne Materialschichten sichtbar.

Beim FFF-3D-Druck kann das Material über zwei verschiedene Methoden extrudiert werden:

- Die erste ist die Bowdenextrusion, bei der das Material in einem Bowdenzugrohr vom Extruder zum Hotend geführt wird. Diese Konfiguration ist sehr leicht, da der Druckkopf nur das Hotend und nicht den Extruder tragen muss, der daher abgesetzt ist.

- Die zweite ist die Konfiguration mit Direktantrieb, auch direct drive genannt. Bei dieser Methode wird der Extruder über dem Hotend platziert und das Material sinkt dann direkt in das Hotend hinab, um geschmolzen zu werden. Diese Art der Konfiguration ist ideal für präzise Extrusionen und flexible Materialien, da das Fehlen des Bowdenzugs die Reibung auf das Filament deutlich reduziert und somit Stringing (Fädenziehung) verhindert.

Empfehlungen für das Auftragen von geschmolzenem Material

Obwohl der FDM-3D-Druck zugänglich und relativ einfach zu handhaben ist, kommt es manchmal zu Problemen. Erfahren Sie HIER mehr über die häufigsten Druckfehler beim FDM-3D-Druck.

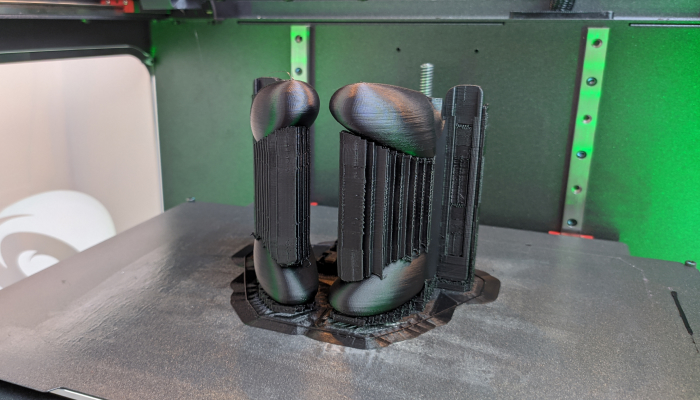

Darüber hinaus hat der FDM-3D-Druck einige Einschränkungen, da das geschmolzene Material, das Schicht für Schicht aufgetragen wird, der Erdanziehungskraft unterliegt. Aus diesem Grund können einige „im luftleeren Raum“ gedruckte und überhängende Teile auch Druckfehler aufweisen. In diesem Fall müssen Stützen, also gedruckte Pfeiler, verwendet werden, um Teile des Modells zu halten.

Einige Teile, die mittels Schmelzschichtung gedruckt werden, benötigen Trägermaterialien.

Markt für FDM-Drucker

Auch wenn FDM immer auf demselben allgemeinen Prinzip beruht, können Drucker ganz unterschiedliche Attribute aufweisen, um den Druckprozess zu erleichtern, größere Teile herzustellen oder die Verwendung anspruchsvollerer Materialien zu ermöglichen. So gibt es Großformatdrucker, IDEX-Drucker, Hochleistungsdrucker und vieles mehr.

Diese Vielfalt macht den Markt für FDM-3D-Drucker sehr groß, mit einer breiten Palette an Geräten, die von einfachen Bürogeräten, die nur wenige hundert Euro kosten, bis hin zu industriellen Fabrikdruckern reicht, die Hunderttausende von Euro kosten können. Zu den bekanntesten Namen für Einsteigergeräte gehören Creality und Anycubic. Für professionelle Drucker gibt es hunderte Namen auf dem Markt, auch wenn man wohl vorrangig an Stratasys, 3D Gence und 3ntr denkt.

Mit all diesen verschiedenen FDM-3D-Druckern kann man alle möglichen Produkte herstellen, von kleinen Prototypen über Raketen bis hin zu Deko-Artikeln oder sogar Gebäuden.

Da der FDM-3D-Druck aufgrund der niedrigen Einstiegskosten und der einfachen Handhabung erschwinglich ist, wird er häufig im Bereich der schnellen Prototypenherstellung eingesetzt, um den iterativen Forschungs- und Entwicklungsprozess zu vereinfachen und zu beschleunigen.

Weitere Informationen zu 3D-Drucktechnologien finden Sie HIER.

Haben Sie bereits Erfahrung mit FDM/FFF? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

[…] Hersteller von hochwertigen und für Kunden maßgefertigten Filamenten für die Schicht-Extrusion (Fused Filament Fabrication). Bei diesem Verfahren wird Kunststoff geschmolzen und das Objekt Schicht für Schicht aufgebaut. […]

Vielen Dank für den Beitrag. Wirklich interessant zu erfahren, wie Fused Deposition Modelling funktioniert. Ich bin ganz neu im 3 D Druck und brauche für ein Projekt Bobinen Ringe und bin gerade auf der Suche, wie ich mir die am besten herstellen lasse.