Verbundwerkstoffe als Material für den 3D-Druck

Bei einem Verbundwerkstoff (auch Komposit oder Kompositwerkstoff) werden mindestens zwei unterschiedliche Werkstoffe miteinander verbunden, wobei beide verschiedene Aufgaben haben. Der eine Werkstoff dient dabei als Matrixstoff und soll die Struktur erhalten, der andere sorgt als Verstärkungsstoff für zusätzliche Eigenschaften. Ziel eines Verbundwerkstoffes ist es, positive Eigenschaften zum Matrixstoff hinzuzufügen und gegebenenfalls dessen negative Werkstoffeigenschaften zu neutralisieren. Durch das Hinzufügen der Eigenschaften des jeweiligen Verstärkungsstoffes zum Matrixstoff erhält dieser zum Beispiel bessere mechanische Eigenschaften, eine andere Farbe, Flammschutz, mehr Stabilität, Belastbarkeit etc. Verbundwerkstoffe können insgesamt anhand ihrer stofflichen Charakteristika (metallisch, mineralisch, keramisch, organisch) unterschieden werden oder anhand ihrer Geometrie. Nach geometrischen Eigenschaften unterscheiden wir:

- Teilchenverbundwerkstoffe

- Faserverbundwerkstoffe (Kurzfaser, Langfaser, Endlosfaser)

- Schichtverbundwerkstoffe

- Durchdringungsbundwerkstoffe

Faserverbundwerkstoffe stoßen in der Werkstofftechnik auf besonderen Anklang, da sie es ermöglichen, die Werkstoffe in bestimmten Richtungen zu verstärken. Wohl am beliebtesten am Markt ist die Kohlefaser, gefolgt von der Glasfaser, welche auch in der additiven Fertigung am häufigsten eingesetzt werden.

Eigenschaften von Verbundwerkstoffen im 3D-Druck

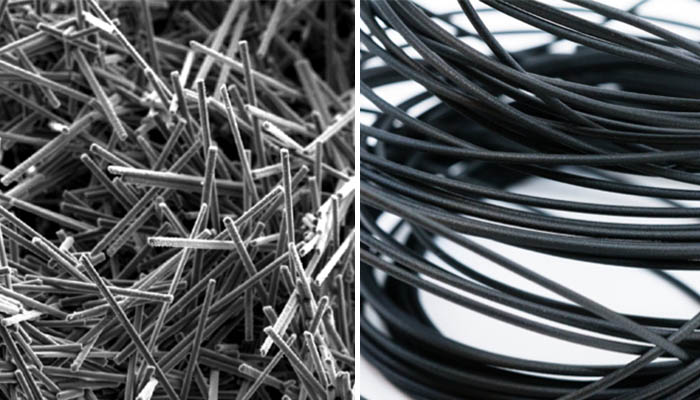

Verstärkte Materialien für die additive Fertigung basieren oft auf Nylon, aber auch auf ABS, PLA, PC und PETG. Die am häufigsten eingesetzten Komposits im 3D-Druck sind derzeit Kohlefaser, Glasfaser und die Aramidfaser Kevlar (PPD-T). Diese Verbundwerkstoffe sind äußerst vorteilhaft, wenn es darum geht, leichte und dennoch feste Teile herzustellen. Für ästhetische Funktionen finden sich auch Holzfasern, keramische Partikel und pflanzliche Fasern in Verbindung mit PLA. Die Fasern in Faserverbundwerkstoffen wie Glasfaser und Kohlefaser verleihen dem Endeil mehr Festigkeit, ohne dass das Gewicht zunimmt. Wie bereits erwähnt, gibt es mehrere Arten von Verstärkungen: Kurzfaser, Langfaser oder Endlosfaser. Im ersten Fall werden zerkleinerte Fasern, die aus Segmenten von weniger als einem Millimeter Länge bestehen, in herkömmliche Thermoplaste gemischt, um die Steifigkeit und in geringerem Maße die Festigkeit von Bauteilen zu erhöhen.

Die höchste Leistung kommt allerdings von der Endlosfaserverstärkung. Das Verfahren zur Herstellung von Endlosfaser-Verbundteilen ist nicht so einfach wie bei Kurzfaser-Verbundteilen, da die Fasern kontinuierlich in die Thermoplasten integriert werden müssen, während diese extrudiert werden. Die Fasern können auch nach Konstruktionstechniken aufgebracht werden, die das Verhältnis von Festigkeit zu Gewicht und den Materialverbrauch eines Bauteils optimieren, auch bekannt als DfAM (Design for Additive Manufacturing)-Techniken. Die Hersteller behaupten, dass man dank der kontinuierlichen Faserverstärkung Teile herstellen kann, die so stark wie Metall sind.

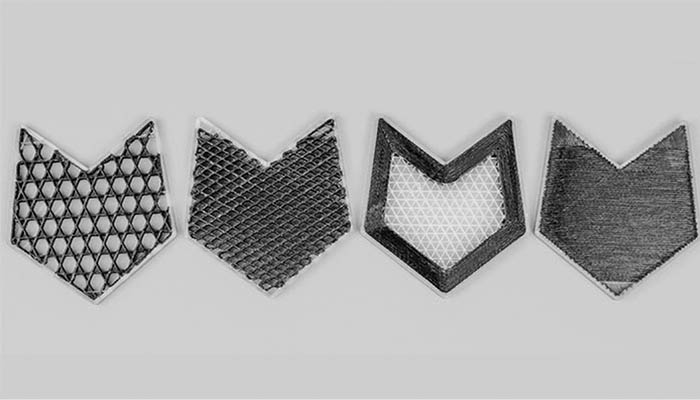

Ein 3D-Druckteil mit Kohlefaserverstärkung, welche zu einem höheren Gewichtsverhältnis und geringerem Materialverbrauch führt.

3D-Druck mit Verbundwerkstoffen

Verbundwerkstoffe liegen in der additiven Fertigung hauptsächlich in Filament-Form vor und finden so vorrangig im FDM-Druck ihre Anwendung. Allerdings lassen auch Ansätze für Metall-Verbundstoffe im Laserverfahren wie LPBF aufhorchen. Fraunhofer versuchte sich zum Beispiel im Laserauftragsschweißen (LMD) mit Metall-Verbundstoffen. Dies unterstreicht die Tendenz, dass die additive Fertigung mit Verbundwerkstoffen auf immer mehr Zuspruch auf dem Markt stößt und in Zukunft mit noch mehr Technologien zu rechnen ist, die den Druck mit Verbundwerkstoffen ermöglichen. Im Wesentlichen variiert die Technologie je nach Art des gewählten Verbundmaterials. Kurzfaserverbundwerkstoffe können im normalen FDM-Verfahren extrudiert werden, da das Filament die Faser bereits enthält. Es ist allerdings zu beachten, dass die Druckqualität durch die Menge der zerkleinerten Fasern beeinflusst wird. Kurzfaserverbundwerkstoffe verstärken das gesamte Teil gleichmäßig. Ab einem bestimmten Schwellenwert verliert das 3D-Druckteil aber an Oberflächengüte. Andererseits ist der 3D-Druck von Endlosfasern ein kniffligerer Prozess, bei dem zwei Düsen zum gleichzeitigen Drucken benötigt werden. Normalerweise extrudiert eine Düse den Thermoplast und die andere die Faser. Ein Drucker, der dies ermöglicht, ist der Markforged Mark Two. Dieser legt die langfaserigen Werkstoffe in Teile ein, die er im FDM-Verfahren erstellt. Die Verstärkung der Teile erfolgt auf diese Weise nur dort, wo sie tatsächlich benötigt und gewünscht ist.

Links sehen Sie kurze Fasern, die aus Segmenten von weniger als einem Millimeter Länge bestehen. Rechts wurde der Faden durch diese kurzen Fasern verstärkt.

Was es beim FDM-Druck mit Komposits zu beachten gilt, ist, dass diese oft einen größeren Durchmesser der Düse erfordern. In der Regel gibt der Hersteller an, welche Einstellung vorgenommen werden muss. Bei Glasfaser soll die Düse auf mindestens 0,6 mm Durchmesser eingestellt werden, bei Kohlefaser auf 0,4 mm und bei Kevlar soll mit 0,6 mm begonnen werden und dann schrittweise auf 0,4 mm gesenkt werden. Weist das Komposit Holzpartikel auf, ist es nötig, den Durchmesser zwischen 0,6 mm und 0,8 mm festzulegen.

Darüber hinaus ist festzuhalten, dass Verbundwerkstoff-Filamente zu einem höheren Verschleiß am Hotend, den Schläuchen und den Extruder-Komponenten führen können. Um dem vorzubeugen, empfiehlt es sich, besonders bei Kohlenstoff-, Glasfaser- und Kevlar-Filamenten, auf gehärtete Düsen zu setzen. Außerdem ist es wichtig, beim Druck selbst, die Spule gut zu positionieren, um den Weg zum Extruder zu optimieren, sodass dieser nicht zu lange ist. Neben diesen Vorherkehrungen soll aufgrund der höheren Viskosität der Verbundwerkstoff-Filamente auch die Druckgeschwindigkeit reduziert werden und nicht die empfohlene Geschwindigkeit für das Basis-Material verwendet werden. Im Gegenzug zu den Anforderungen bei den Druckeinstellungen bieten Verbundwerkstoffe aber den Vorteil, dass sie kaum beim Auskühlen schrumpfen und es daher seltener zu Druckfehlern wie Warping kommt.

Der Fahrradrahmen von AREVO wurde mit Hilfe des 3D-Drucks von Endlosfasern erstellt. (Bild: AREVO)

Anwendungsbereiche von Verbundwerkstoffen

Die Möglichkeit, mit Verstärkungsmaterialien zu drucken, war ein Ziel einer Reihe von Start-ups im 3D-Druckbereich. In den letzten Jahren haben wir festgestellt, dass immer mehr Maschinen und Technologien auf den Markt gebracht werden, um neue Anwendungen zu ermöglichen, insbesondere in Industriebereichen wie der Luft- und Raumfahrt und der Automobilindustrie. Wie bereits erwähnt, sind kohlenstofffasergefüllte Materialien die am weitesten verbreiteten Verbundwerkstoffe in der 3D-Druckindustrie, vor allem für anspruchsvolle Anwendungen wie Funktionsprototypen, Automobilteile und leichte Komponenten. So wird Kohlenfaser-Verbundstoff auch immer beliebter im Sportbereich. Spitzensportler setzen auf Karbon-Fahrräder für leichtere und daher schnellere Fahrräder und auch in der Formel 1, im Motorsport und sogar im Tennis und Rudern wird von diesen Vorteilen Gebrauch gemacht.

Der Markt für Verbundwerkstoffe wächst, und neue Materialkombinationen werden neue Anwendungen ermöglichen. In der Medizintechnik lassen sich beispielsweise durch Elastomere biegeweiche Zonen erstellen, die in der Orthopädie- Rehatechnik und Soft-Robotik neue Möglichkeiten aufzeigen. Die additiven, Zusatz-Komponenten werden immer häufiger auch zu technischen Materialien hinzugefügt. In China untersuchten Forscher die Vorteile der Zugabe von Kohlefasern zu Hochleistungsthermoplasten wie PEEK und Sandvik hat 2019 den ersten Diamant-Verbundwerkstoff geschaffen. Normalerweise ist es unmöglich, Diamant in der additiven Fertigung zu verwenden, weil er zu hart ist. Durch die Schaffung eines Diamantverbundwerkstoffs können die Eigenschaften des Materials jedoch für viele widerstandsfähige Werkzeuge (Bergbau, Bohren oder Bearbeitung) und auch für medizinische Implantate genutzt werden!

Der von Sandvik geschaffene Diamant-Verbundswerkstoff.

Hersteller von Druckern und Verbundwerkstoff-Filamenten

Es ist wenig überraschend, dass Verbundwerkstoffe oft teurer sind als der einzelne Werkstoff und die Preise je nach Hersteller und verwendetem Komposit variieren. Die Spulen liegen daher bei einer breiten Preisschere zwischen 150 und 500 €. Ein besonderes Material erfordert auch einen Drucker, der über spezielle Eigenschaften verfügen müssen. Mit einem Drucker, an den spezifische Anforderungen gestellt werden, geht oft auch eine eigene Technologie einher, die die Hersteller unterschiedlich bezeichnen und vermarkten. Markforged nennt die hauseigenen Technologie bei den selbst angebotenen Verbundwerkstoff-Druckern zum Beispiel Continuous Filament Fabrication (CFF), während Anisoprint sie Composite Fiber Coextrusion (CFC) nennt. Ein bekannter Name, der sich in die Liste der Komposit-Drucker einreiht, ist Stratasys. Mit den 3D-Druckern F190 CR und F370 CR hat Stratasys die F123-Serie erweitert und bietet mit diesen Modellen Drucker an, die Verbundwerkstoffen verarbeiten, vor allem solche mit hoher Steifigkeit und Festigkeit.

Die Software von Anisoprint kann verschiedene Arten von endlosfaserverstärkten Füllungen erzeugen.

Eine interessante Technologie ist das AREVO-eigene Verfahren, das auf der Technologie der gerichteten Energieabgabe basiert, bei der ein Laser verwendet wird, um das Filament und die Kohlefaser gleichzeitig zu erhitzen, während eine Walze die beiden zusammendrückt. Impossible Objects hat ebenfalls Systeme für den 3D-Druck von Endlosfasern in sein Maschinenprogramm aufgenommen. Zusätzlich zum Angebot an neuen Maschinen, bieten Hersteller auch Add-ons an. Das Unternehmen 9T Labs aus der Schweiz hat so ein Zusatzsystem für gewöhnliche 3D-Drucker entwickelt, um den 3D-Druck mit Endlosfasern zu ermöglichen. Sie nennen dieses 3D-Druckverfahren Additive Fusion Technology (AFT). Nicht zuletzt verwendet Continuous Composites eine Hybridtechnologie, bei der der Faserstrang mit Harz getränkt und dann mit UV-Licht gehärtet wird, ähnlich wie beim SLA-3D-Druck.

Auch unter den Herstellern für Verbundwerkstoff-Filament lassen sich bekannte Namen finden. Markforged bietet Glasfaser-Verbundstoffe und Kevlar an. Owens Corning ist ebenfalls für seine glasfaserverstärkten Materialien bekannt und auch Formfutura, BASF und XYZPrinting haben ihr Sortiment um Verbundwerkstoff-Filament erweitert. Bei den Kurzfaserverbundwerkstoffen gilt es vor allem, die Filament-Herstellern Roboze, 3DXTech und ColorFabb zu nennen.

Haben Sie bereits Erfahrungen mit Verbundwerkstoffen im 3D-Druck gemacht? Kämen sie als neue Gartenmöbel für Sie infrage? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: SABIC