Die Rolle der additiven Fertigung in der Automobilindustrie

In der Automobilindustrie haben OEMs die additive Fertigung in der Vergangenheit hauptsächlich für das Rapid Prototyping genutzt. In den letzten Jahren haben die Fortschritte in der additiven Fertigung jedoch langsam die Art und Weise verändert, wie Endverbrauchsteile entworfen, hergestellt und vertrieben werden. Die Studie „3D opportunity in the automotive industry“ von Deloitte erklärt, dass Unternehmen auf dem derzeitigen Standardweg der additiven Fertigung keine radikalen Veränderungen in den Lieferketten oder Produkten anstreben. Additive Fertigung wird eingesetzt, um Design-Iterationen zu entwickeln, um die Qualität durch kosteneffizientes Prototyping zu verbessern und um spezifische Werkzeugteile zu erstellen. Dennoch gibt es andere Pfade der additiven Fertigung in der Automobilindustrie, die Produkte und Lieferketten radikaler verändern. Dies werden wir im folgenden Überblick über die Auswirkungen von additiver Fertigung in der Automobilbranche untersuchen. Tatsächlich hat der Bericht von SmarTech Analysis ergeben, dass der 3D-Druck in der Automobilindustrie bis 2029 allein mit der Produktion von Endverbrauchsteilen einen Umsatz von 9 Milliarden US-Dollar generieren wird, verglichen mit 1,39 Milliarden US-Dollar im Jahr 2019. Wohin steuert AM in diesem Sektor also?

Vorteile in der Vorproduktionsphase

Die Beschleunigung der Produktdesign-Phase während der Entwicklung neuer Produkte ist in jeder Branche unerlässlich. Glücklicherweise kann der 3D-Druck in dieser Phase die teure und mit langen Vorlaufzeiten verbundene CNC-Fertigung ersetzen. Genauer gesagt ermöglicht er es den Designern, kostengünstig mehrere Iterationen zu durchlaufen, bevor sie sich für das Endprodukt entscheiden. Der Prozess läuft folgendermaßen ab: Sobald die Designer einen Bedarf des Nutzers identifiziert, und Ideen zur Erfüllung dieses Bedarfs entwickelt haben, entwickeln sie einen Prototyp. Im nächsten Schritt wird dieser Prototyp getestet, um sein Design zu verbessern. Dieser iterative Prozess wird auch als Rapid Prototyping bezeichnet.

Muster von 3D-gedruckten Wasseranschlüssen aus Metall für den Audi W12-Motor | Bildnachweis: Volkswagen AG

Volkswagen zum Beispiel arbeitet seit 25 Jahren mit 3D-Drucktechnologien. Erst im vergangenen Jahr investierte das Unternehmen in zwei weitere 3D-Drucker von Stratasys. Peter Bartels, Leiter des Vorserien-Centers von Volkswagen, erklärte, dass diese Investitionen „zusätzliche Fähigkeiten darstellen, die den 3D-Druckbetrieb stärken und eine weitere Optimierung des Konstruktionsprozesses ermöglichen.“ Darüber hinaus kann auch die Konstruktion von Werkzeugen (Griffe, Vorrichtungen und Halterungen) optimiert und kostengünstiger produziert werden. Das Tooling spielt eine wichtige Rolle am Fließband, um wiederholbare und qualitativ hochwertige Produkte herzustellen. Diese Anwendungen sind das, was Deloitte als den aktuellen Standard-Pfad hinsichtlich der additiven Fertigung in der Automobilindustrie bezeichnet.

Das wachsende Segment der Endverbraucherteile

Darüber hinaus interessieren sich mehrere OEMs für den 3D-Druck zur Entwicklung von Endverbrauchsteilen und gehen damit über Rapid-Prototyping-Anwendungen hinaus. Dafür gibt es viele Gründe, die sich als Streben nach Produktinnovation in einem wettbewerbsintensiven Sektor wie der Automobilindustrie zusammenfassen lassen. Eine Möglichkeit, Produktinnovation zu erreichen, besteht darin, die Leistung eines Teils drastisch zu erhöhen, zum Beispiel durch Gewichtsreduzierung. Produktinnovation durch Individualisierung ist ebenfalls von großem Interesse, insbesondere für Hersteller von Luxusautos.

Ein Vorteil des Einsatzes von additiver Fertigung ist in der Tat die mögliche Produktion von Komponenten mit geringerem Gewicht, um Fahrzeuge zu schaffen, die weniger Kraftstoff verbrauchen. Die Rolle der Industriedesign-Software ist daher zentral. Im Laufe der Jahre haben sich die CAD- und CAM-Lösungen drastisch verbessert, insbesondere für die additive Fertigung. Sie enthalten oft Werkzeuge für generatives Design, Topologie-Optimierung und Gittergenerierung, die das Gesamtgewicht der Teile reduzieren und gleichzeitig ihre Funktion erhalten oder verbessern. Leichtere Teile sind oft auch komplexer. Aber da additive Fertigung im Gegensatz zu konventionellen Methoden in der Designfreiheit nicht eingeschränkt ist, stellt die Komplexität keine Herausforderung dar. Es ist anzumerken, dass dank additiver Fertigung auch eine Vereinfachung der Teile möglich ist, indem mehrere Teile in einem einzigen Design zusammengefasst werden. Daher könnte die Montagekomplexität langfristig reduziert werden, wenn eine große Menge dieser Teile produziert werden muss.

Die generativen Designwerkzeuge von Autodesk halfen bei der Konstruktion leichterer Räder für einen Volkswagen 1962 Typ 2 Microbus mit 11 Fenstern

Additive Fertigung bietet auch mehr Möglichkeiten zur Personalisierung. Tatsächlich nutzen einige Hersteller von Luxusautos bereits additive Fertigung, um auf Kundenwünsche zugeschnittene Designs zu liefern. Herkömmliche Fertigungsmethoden wie CNC oder Spritzguss wären nicht in der Lage, einzigartige Teile in wettbewerbsfähigen Vorlaufzeiten zu liefern. Auch die Kosten für die Herstellung solcher Teile würden sich erheblich unterscheiden. Darüber hinaus kann die Personalisierung auch für die Lieferung von Ersatzteilen genutzt werden, um z. B. ein älteres Automodell zu reparieren.

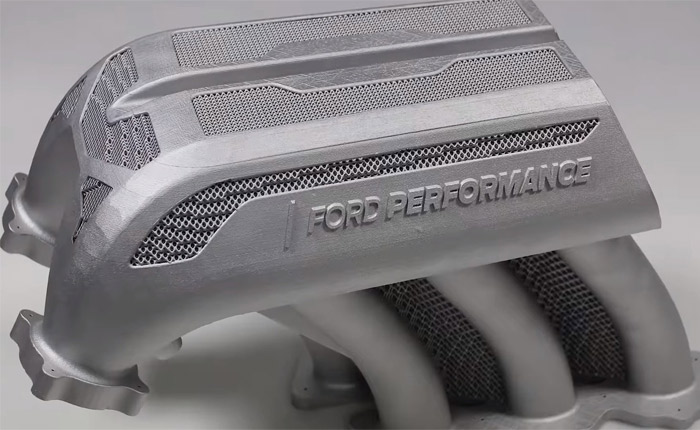

Ein Beispiel für eine Endanwendung ist der 3D-gedruckte Aluminium-Ansaugkrümmer (Teil des Motors, der das Kraftstoff-Luft-Gemisch zu den Zylindern führt) von Ford, der in einen Hoonitruck von 1977 eingebaut wurde. Nach Angaben des Herstellers war dieses Ersatzteil das größte jemals produzierte 3D-gedruckte Automobilteil. Es wurde in fünf Tagen mit dem Concept Laser X LINE 2000R von GE Additive gedruckt. Historisch gesehen ist Ford eines der Unternehmen, das am meisten in der Industrialisierung von additiver Fertigung geforscht hat. Bereits 1986 hatte es in einen SLA 3 (den ersten 3D-Drucker überhaupt) investiert. Das Unternehmen erklärte in einer offiziellen Presseerklärung: „Es dauerte nicht lange, bis wir erkannten, dass diese Erfindung genutzt werden konnte, um neue Teile für Prototypen schneller und effizienter als je zuvor zu erstellen.“ Heute hat das Unternehmen über 500.000 Teile gedruckt und „Milliarden von Dollar und Millionen von Arbeitsstunden gespart.“ In seinem Advanced Manufacturing Centre in Detroit hat es in FDM-, SLS- und Sand-3D-Drucker investiert.

Fords 3D-gedruckter Aluminium-Ansaugkrümmer | Bildnachweis: Ford

Ein weiteres Beispiel ist die BMW Group, die im Jahr 2020 den Additive Manufacturing Campus in der Nähe von München eröffnete. Der Bau des Campus kostete rund 15 Millionen Euro. Heute werden dort rund 50 industrielle Anlagen zur Verarbeitung von Metall und Kunststoff betrieben. Die Produktion von Prototypen, Serienteilen, Forschung und Entwicklung sowie die Ausbildung von Mitarbeitern in der werkzeuglosen Fertigung finden hier statt. Mit dieser Investition beweist die BMW Group ihr Vertrauen in 3D-Drucktechnologien. Wie andere Automobilhersteller auch, investierte der Konzern 1991 zunächst in die additive Fertigung, um Prototypen für Konzeptfahrzeuge herzustellen. Später wurden Kleinserien von Teilen unter anderem für DTM-Rennwagen, den Rolls-Royce Phantom, den BMW i8 Roadster und den MINI produziert. In einem Jahr wurden 300.000 Teile in 3D gedruckt. Vorstandsmitglied Milan Nedeljković kommentierte: „Additive Fertigung ist bereits heute ein integraler Bestandteil unseres weltweiten Produktionssystems und ein fester Bestandteil unserer Digitalisierungsstrategie. In Zukunft werden neue Technologien dieser Art die Produktion noch schneller machen und uns erlauben, das Potential der werkzeuglosen Fertigung noch besser zu nutzen.“

Die Lieferkette verändert sich

Die Deloitte-Studie weist auch darauf hin, dass sich die oben genannten Veränderungen letztlich auf die Lieferketten auswirken werden. Heute lagern die OEMs den Großteil ihrer Teile aus. Der Bericht erklärt: „Wenn die OEMs den Weg der Produktevolution einschlagen, wird das letztlich zu zwei Ergebnissen führen: kleinere Lieferketten und ein größerer Wertbeitrag der OEMs. Ein wichtiger Effekt von additiver Fertigung könnte die Verkürzung und Vereinfachung der enormen Lieferketten in der Automobilindustrie sein, die derzeit bestehen. Die OEMs arbeiten mit Tausenden von Zulieferern zusammen, um die verschiedenen Komponenten im Auto zu beschaffen [und] suchen ständig nach Möglichkeiten, ihre Lieferketten zu verkürzen.“ Daher können Unternehmen die Vorteile von additiver Fertigung nutzen, um Lieferketten zu transformieren, indem sie vor Ort produzieren und den Teilbestand reduzieren.

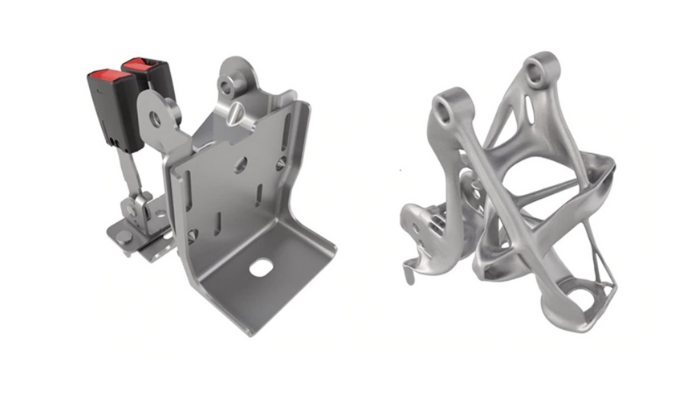

Mithilfe von generativem Design und additiver Fertigung war General Motor in der Lage, die acht verschiedenen Komponenten einer Sitzhalterung in einem einzigen 3D-gedruckten Teil zu konsolidieren.

Materialentwicklung

Im Laufe der Jahre haben Verbesserungen in der Materialtechnologie dazu geführt, dass mehr Materialien für den Prozess der additiven Fertigung geeignet sind. Automobilteile werden in der Regel aus Hochleistungs-Polymeren, kohlefaserverstärkten Thermoplasten und Metallen hergestellt. OEMs haben sich aktiv darum bemüht, leichtere Materialien wie Kohlefaser und Aluminium in die Fahrzeugkarosserie einzubauen. Daher können Materialien, die für die additive Fertigung maßgeschneidert sind, eine größere Anzahl von Eigenschaften in das Endprodukt einbringen, sind aber auch entscheidend für die Entwicklung von Funktionsprototypen.

Zum Beispiel arbeitet BASF Forward AM mit seinen Kunden und Hardware-Herstellern zusammen, um innovative Produkte durch den Einsatz der additiven Fertigung zu entwickeln. Forward AM hat mit Daimler zusammengearbeitet, um ein neues Motorlager zu entwerfen, das die Übertragung von Vibrationen reduziert, um den Fahrgastkomfort zu maximieren. Motorlager wurden im letzten Jahrzehnt meist aus spritzgegossenen, faserverstärkten Polymeren hergestellt. Die Notwendigkeit kürzerer Entwicklungszyklen und geringerer Kosten hat jedoch diesen traditionellen Designprozess und die Materialien unter Druck gesetzt. BASF Forward AM eliminierte den sehr kostspieligen Bedarf an neuen Werkzeugen bei jeder Designänderung, indem AM-Technologien in den Prozess einbezogen wurden. Die Herausforderung war folgende: die strengen thermischen und mechanischen Leistungsanforderungen unter Testbedingungen zu erfüllen. Sie benötigten ein sehr steifes und thermisch stabiles Material. Die perfekte Wahl war Ultrasint PA6 MF (ein mineralgefülltes Polyamid 6, das PA11 und PA12 übertrifft), mit dem testfertige Prototypen in weniger als 48 Stunden hergestellt werden konnten (statt mehrerer Wochen mit Spritzguss). Obwohl das Design des 3D-gedruckten Teils anders aussah, konnte es wie das Original als voll funktionsfähiger Prototyp in der Entwicklungsphase verwendet werden, solange kein Spritzgussteil verfügbar war. Es war also entscheidend, den richtigen Materialersatz zu finden, um die Leistung des Spritzgussteils zu reproduzieren.

Was ist die Zukunft der AM-Anwendungen im Automobilbereich?

In den letzten Jahren mussten die Automobilhersteller neue Geschäftsmodelle erkunden, um Wachstum zu erzielen. Im Bericht „Automotive Industry Trends“ von Jabil ist zu lesen, dass 71 % der Automobilunternehmen einen Zeitrahmen von weniger als 2 Jahren für die Markteinführung haben. Viele setzen auf neue Technologien, wie z. B. die additive Fertigung, um kurze Entwicklungszyklen und niedrigere Kosten zu erreichen. Die Elektrifizierung von Fahrzeugen ist ebenfalls von Interesse, wobei etwa 50 % der Automobilhersteller anstreben, in naher Zukunft Marktführer bei vollelektrischen Fahrzeugen (EV) zu sein. Während sich die Industrie von Verbrennungsmotoren wegbewegt, stellt sich der 3D-Druck als eine Lösung heraus, die die Entwicklung von leichteren Teilen für Elektrofahrzeuge beschleunigen kann. In der Tat ist Leichtbau für Elektrofahrzeuge entscheidend, da er sich direkt auf die Batterielaufzeit auswirkt.

Der 3D-gedruckte Kleinbus Olli

Im EV-Sektor haben Sie vielleicht schon von Olli gehört, einem 3D-gedruckten autonomen Elektro-Kleinbus, der 2016 von Local Motors entwickelt wurde. Der Hersteller behauptet, dass etwa 80% der Teile 3D-gedruckt wurden, was die gesamte Produktionszeit um 90% reduzierte. Die Geschwindigkeit ist auf 40km/h begrenzt, wodurch sich Olli für urbane Stadtzentren, Universitätsgelände und Krankenhäuser eignet. Zuvor hatte Local Motors den Strati Roadster vorgestellt, einen elektrischen Zweisitzer, der zu 75 % aus 3D-gedruckten Teilen besteht.

Mit der steigenden Nachfrage nach vernetzten Fahrzeugen steigt auch der Bedarf an elektronischen Geräten, wie Sensoren und Antennen im Fahrzeug, an. Mit diesem Anstieg steigt auch der Bedarf an der Entwicklung und Herstellung kleinerer, komplexerer Elektronik. Auf der Grundlage von 3D-Drucktechnologien im Mikro- und Nano-Maßstab ist es möglich, komplexere elektronische Komponente, die direkt in das Fahrzeug eingebaut werden können, selbst zu entwerfen. Der elektronische 3D-Druck kann die Kosten und die Entwicklungszeit für die Erstellung dieser Geräte reduzieren.

Wie bereits erwähnt, bietet die Individualisierung viele Möglichkeiten. So haben MINI-Kunden derzeit die Möglichkeit, ihr Fahrzeug durch die Gestaltung des beifahrerseitigen Seitenbandes im Cockpit und der Seiteneinsätze zu personalisieren. Die BMW Group hat projektübergreifend bereits mehr als 140.000 Bauteile 3D-gedruckt. Christian Reinhardt, seit 2019 Teil von BASF Forward AM, kommentiert: „Eine der spannendsten und wichtigsten Anwendungen war meiner Meinung nach das MINI ‚Yours Customised‘ Projekt. Dieses Projekt hat gezeigt, dass es möglich ist, ein 3D-gedrucktes Teil in einem echten Serienauto zu haben, und dass eine kundenspezifische Individualisierung einen beispiellosen Mehrwert bieten kann. Ich bin überzeugt, dass dieses Projekt ein Vorreiter für viele zukünftige Anwendungen sein wird.„

Dank 3D-Druck kann der MINI von Kunden personalisiert werden

Auf globaler Ebene investieren fast alle Marktteilnehmer in 3D-Drucktechnologien, um in die Produktion von komplexeren, leistungsstarken Teilen einzusteigen. Kevin Quinn, Director of Additive Design and Manufacturing bei General Motors, erklärt: „Im Durchschnitt gibt es 30.000 Teile in jedem Fahrzeug. Wir sind nicht darauf aus, alle 30.000 Teile zu drucken. Stattdessen sind wir sehr realistisch. Wir konzentrieren uns auf Produktionsmöglichkeiten, bei denen wir einen geschäftlichen Nutzen für GM und für den Kunden bieten können.„

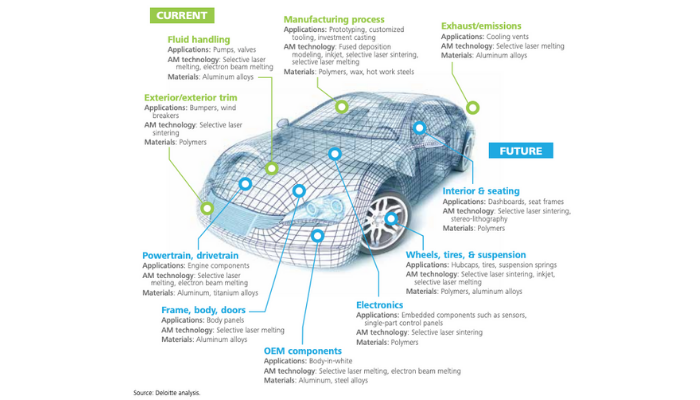

Aktuelle und zukünftige Anwendungen aus der Studie von Deloitte | Abbildung über Deloitte Analysis

Abgesehen von der Verbesserung der allgemeinen Fertigungskapazitäten und der Kostenreduzierung, die bisher die Hauptanwendung in der Branche war, beginnen die OEMs also, die Vorteile von additiver Fertigung zu nutzen, um neue Produkte zu entwickeln und die Lieferkette zu verändern.

Danke für diesen Beitrag zur Rolle der additiven Fertigung in der Automobilindustrie. Es stimmt, dass dabei den Ingenieuren das Rapid-Prototyping zugutekommt, da sie dadurch gezielt Funktionen testen können. Ich bin fasziniert von der Technologie, da sie meiner Meinung nach das Engineering revolutioniert hat.