Startup des Monats: Markforged revolutioniert den Markt für Metall-3D-Druck

Jeden Monat präsentieren wir Ihnen das innovativste und revolutionärste Startup in der 3D Druck Branche. Für den Februar haben wir uns mit dem CEO von Markforged, Greg Mark, getroffen, um mehr über ihren neuen Metall 3D Drucker zu erfahren. Der Metal X könnte mit seiner neuen Technologie und der relativ niedrigen Anschaffungskosten den Markt aufmischen.

Können Sie uns Markforged vorstellen und dessen Entstehung beschreiben?

Markforged hat den ersten und sogleich auch einzigen 3D Drucker entworfen, der Plastikbauteile mit eingebetteter Kohlefaser drucken kann. Das Ergebnis ist ein Verbundwerkstoff mit der Festigkeit von Metall. Unsere patentierte Continuous Fiber Filament (CFF) Technologie und die Markforged Eiger Software, welche automatisch ein Kohlefasermuster für maximale Festigkeit erstellt, macht unseren Drucker so einzigartig. Diese Kombination ermöglicht den Druck von komplexen und gleichzeitig stabilen Werkzeugen, Befestigungen und kundenspezifischen Teilen, welche mit alternativen Verfahren nur schwer oder sogar unmöglich herstellbar wären.

Greg Mark – CEO von Markforged

Vor der Gründung von Markforged arbeitete ich als Raumfahrtingenieur, spezialisiert auf Motorsporttechnik. Ich habe dabei hautnah miterlebt, wie ineffizient die Herstellung von Prototypen und Bauteilen war, insbesondere Verbundwerkstoffe, die einen langen Produktionsprozess handgefertigt werden müssen. Ich habe das Unternehmen mit der Vision gegründet, Ingenieuren den Druck von stabilen, hochleistungsfähigen Fertigteilen zu ermöglichen – in einer kurzen Prozesskette von Design zu fertigem Produkt. Vor Markforged fand die Technologie des 3D Drucks ihre Anwendung primär in Prototyping und Modellierung. Unsere Mission war es schon immer, die Fertigung zu revolutioneren: Wir ersetzen die langwierige Maschinen- oder Handfertigung mit der Herstellung von stabilen, 3D gedruckten Teilen.

Warum haben Sie entschieden von Kohlefaser zu Metall zu wechseln?

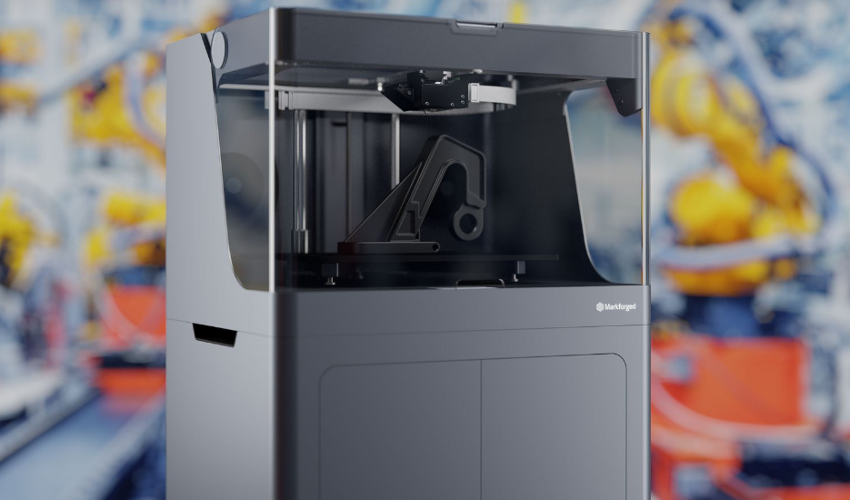

Der Metal X Drucker von Markforged

Ingenieure brauchen die gesamte Palette an Bauteilen. Kohlefaser ist der leichteste und zugleich stabilste Werkstoff für viele Bauteilgeometrien. Für Hoch-Temperatur Anwendungen (Motorkomponenten) oder verschleißfeste Teile benötigt man allerdings Metall.

Der Metal X ist der erste Metall-3D-Drucker, der im Vergleich zu CNC Maschinen kostengünstig und daher wirtschaftlich ist. Der Preis von $99.500 (USD) entspricht etwa einem Fünftel bis einem zehntel des Preises eines herkömmlichen Metall-3D-Druckers. Zu Beginn wird der Metal X hochleistungsfähige Edelstähle wie 17-4 oder 303 for Spritzgussanwendungen drucken, andere Metalle sind schon in der Entwicklung.

Können Sie uns die neue Technologie hinter dem Metal X erklären?

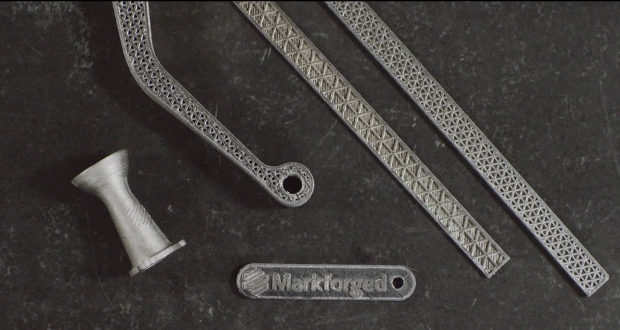

Der Metal X ist der weltweit erste Atomic Diffusion Additive Manufacturing (ADAM) Drucker. Im Prozess werden die selben Metallpulver wie im traditionellen Lasersintern verwendet, allerdings sind diese mit einer feinen Kunstoffschicht umhüllt. Der Kunstoff eliminiert die Toxizität und die Entflammbarkeit, Eigenschaften die das lose Pulver sonst hat. Das Material wird Schicht für Schicht gedruckt und nach der Fertigstellung gesintert. Bauteile, die nur 3D gedruckt sind, weisen eine geringere Verbundfestigkeit zwischen den einzelnen Schichten (in Z-Richtung) auf. Durch das finale Sintern schafft die ADAM Technologie ein Bauteil, welches in der gesamten Geometrie gleich stabil ist.

Auf welche Sektoren und welche Kunden fokussiert sich Markforged?

Wir haben Kunden in einer großen Vielzahl an Branchen wie Luft- und Raumfahrt, Automotive, Industrie- und Handelsmaschinen, (Zahn-) Medizin, Sportartikel sowie in der Öl- und Gasindustrie. Unsere Drucker werden momentan zur Herstellung von Werkzeugen und Vorrichtungen in Maschinenhallen und Produktionsanlagen verwendet. Die Kunden drucken neben einer Menge Prototypen auch Teile für die Serienproduktion.

Bauteile, gedruckt mit dem Metal X

Wie sehen Sie die Zukunft der additiven Metallfertigung in den kommenden Jahren?

Die additive Metallfertigung wird durch das fallende Preisniveau für mehr Unternehmen zugänglicher. Diese neue Technologie sorgt für frischen Wind in der Metallverarbeitung und beschleunigt die Entwicklung neuer Produkte.

Vom Großproduzenten bis hin zu den kleinen Shops, die Möglichkeit einer kostengünstigen Herstellung von Formen und Teilen über Nacht anstatt in Wochen und Monaten wirkt wie ein Wunder auf die Produktentwicklung. Die Möglichkeit, Ersatzteile in kürzester Zeit und je nach Bedarf zu drucken, bringt einen enormen wirtschaftlichen Nutzen im Hinblick auf den sonst notwendigen Lagerbestand mit sich. Kleinserien (100 – 1000 Stück) können gedruckt anstatt mit aufwendigen Maschinen oder Werkzeugen hergestellt werden. Es kommt auf Effizienz, Kosten und die Steigerung der Wettbewerbsfähigkeit für die Kunden an.

Haben Sie noch ein letztes Wort an unsere Leser?

Der 3D Druck hat große Fortschritte in den letzten vier Jahren gemacht. Die Maschinen sind jetzt einfach zu verwenden und gleichzeitig enorm leistungsfähig. Wenn man mit dem ersten Drucker anfängt, wird man ein paar Teile drucken. Sobald man sich aber daran gewöhnt und den 3D Druck in den Designprozess integriert hat, dann entwirft man immer mehr Modelle, die für den 3D Druck bestimmt sind. Es ist schön, Dinge am selben Tag zu designen und zu drucken.

Folgen Sie 3Dnatives auf Twitter und per RSS-Feed oder Facebook, um stets auf dem Laufenden bleiben!