Phase3D erkennt Fehler beim 3D-Metalldruck

Phase3D, ehemals Additive Monitoring Systems, ist ein Start-up-Unternehmen, das eine optische Überwachungssoftware für die additive Metallfertigung entwickelt hat. Konkret ist die Lösung in der Lage, Druckfehler während der Ausführung schnell zu erkennen und so Produktivitäts- und Leistungseinbußen zu vermeiden. Derzeit arbeitet es mit dem Argonne National Laboratory zusammen, das vom US-Energieministerium finanziert und kontrolliert wird, um zu verstehen, wie der 3D-Metalldruck zur Bekämpfung der globalen Erwärmung und zur Dekarbonisierung von Fertigungsprozessen beitragen kann. Gemeinsam untersuchen sie auch Fragen der Zertifizierung von 3D-Metalldruckteilen, insbesondere für so anspruchsvolle Branchen wie die Luft- und Raumfahrt oder die Verteidigungsindustrie.

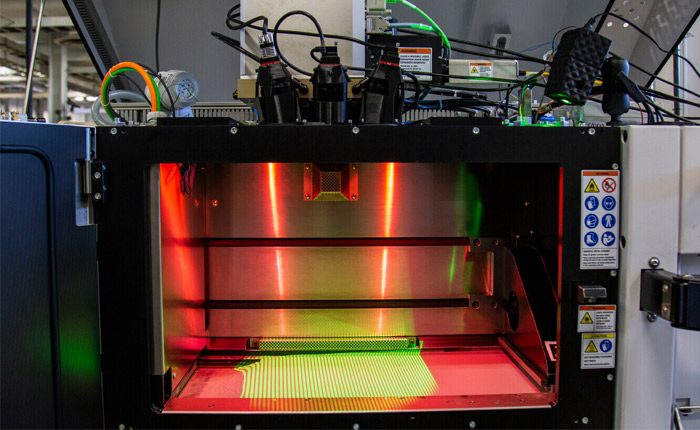

Unabhängig vom verwendeten additiven Fertigungsverfahren kann der Anwender mit mehr oder weniger großen Druckfehlern konfrontiert werden, die die Qualität des fertigen Teils, seine Oberfläche und sogar seine Eigenschaften und Leistungen beeinträchtigen. Mit der Entwicklung der Technologien sind verschiedene Lösungen entstanden, um diese Schwierigkeiten zu beheben. Meist handelt es sich dabei um Software-Tools, die bereits in der Entwurfsphase zum Einsatz kommen oder den Fertigungsprozess live überwachen und gegebenenfalls korrigieren können. Eine dieser Lösungen ist Phase3D: Sie basiert auf einer Technologie für strukturiertes Licht, die in der Lage ist, jeden 3D-Druck über eine zerstörungsfreie Bewertung zu analysieren, insbesondere ein Metallverfahren.

Die Lösung von Phase3D wurde auf einem 3D-Drucker installiert (Bild: Phase3D)

Das strukturierte Licht misst die Höhe der einzelnen Schichten und kann so mögliche Fehler schnell erkennen und die laufende Produktion gegebenenfalls stoppen. Diese Lösung wäre vorerst kompatibel mit Pulverschmelz- und Pulverbindeverfahren, insbesondere mit den ExOne-Maschinen und dem EOS-Drucker M290. Dr. Niall O’Dwod, Gründer und CEO, erklärte: „Beim 3D-Druck kann es bis zu Zehntausende von Schichten geben, die so klein sein können wie ein Fünftel der Breite eines menschlichen Haares. Anstatt Bilder oder die relative Hitze des Prozesses zu nutzen, um Fehler zu finden, haben wir ein zuverlässiges Inspektionssystem geschaffen, das die Höhe der Schichten kontrolliert. Da sich die Normen und Vorschriften weiterentwickeln, ist es sehr wichtig, über diese Art von Inspektionsdaten zu verfügen“.

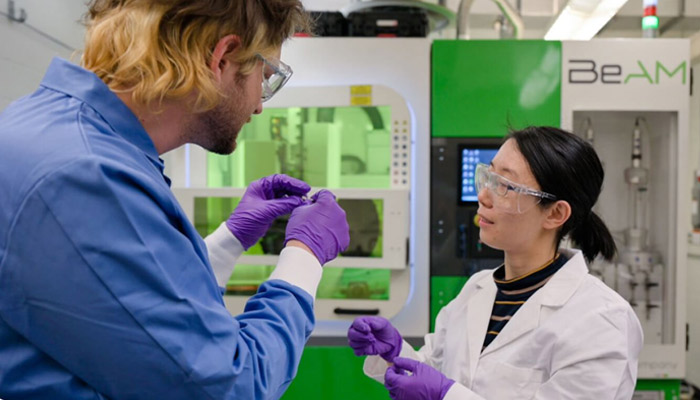

Phase3D arbeitet daher mit dem Argonne National Laboratory und insbesondere mit Xuan Zhang, der leitenden Materialforscherin, zusammen. Gemeinsam testen sie die Wirksamkeit der Lösung des jungen Unternehmens: Konkret beudetet es, dass das Labor absichtlich einen Fehler während des Metalldruckprozesses einführt – alles unter Einhaltung strenger Sicherheitskriterien.

Dr. Niall O’Dwod und Xuan Zhang (Bild: Phase3D)

Dr. Niall O’Dwod kommt zu dem Fazit: „Bei einer zufälligen Herstellung kann es vorkommen, dass eine Pore nur einige Dutzend Mikrometer groß ist. Ohne nachträgliche Inspektion wissen wir nicht, ob wir Fluktuationen oder Anomalien beobachten. Stattdessen führen wir absichtlich einen Defekt mit einer Größe zwischen 20 und 200 Mikrometern ein und testen dann unsere Technik“. Die beiden Partner machen auch Fortschritte bezüglich der Zertifizierung der hergestellten Teile, wobei sie sich über die verwendete Methode vorerst bedeckt halten. Weitere Informationen finden Sie HIER.

Was halten Sie von Phase3D? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.