TRUMPF mit neuem Fraunhofer EHLA-Verfahren

Mit den zwei Stichworten “schneller” und “effizienter” lässt sich die Pressemitteilung des aus dem schwäbischen Ditzingen stammende Werkzeugmaschinen- und Lasersystemhersteller TRUMPF zusammenfassen. TRUMPF hat damit begonnen, das neue EHLA-Laser-Metall-Beschichtungsverfahren des Fraunhofer Instituts in der Serienproduktion einzuführen, um damit das Laserauftragsschweißen erheblich zu beschleunigen. EHLA steht hierbei für Extremes Hochgeschwindigkeits-Laser-Auftragsschweißen.

Vorgehen Laserauftragsschweißen

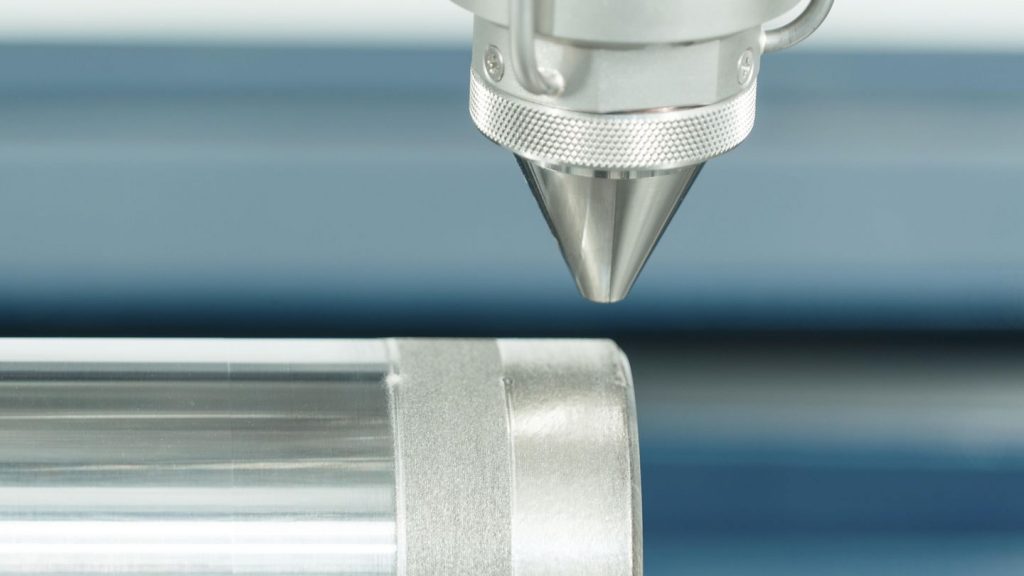

Das Laserauftragsschweißen funktioniert generell wie folgt: Zunächst erzeugt ein Laser ein Schmelzbad auf der Oberfläche eines Bauteils und schmilzt das zeitgleich und koaxial zugeführte Metallpulver entsprechend der gewünschten Form auf, damit es mit der Oberfläche verschmilzt. Auf diese Art und Weise entsteht Schritt für Schritt eine schützende Schicht.

Das Hochgeschwindigkeitslaserauftragsschweißen mit neuem EHLA-Verfahren ermöglicht eine schnellere und effizentere Beschichtung. Bild via TRUMPF

Bislang verwendetes Verfahren

Bislang wurde das Laserauftragsschweißen bei TRUMPF als Verfahren zur Beschichtung von Metallen verwendet, da es sich vor allem durch seine qualitativ hochwertigen Ergebnisse auszeichnet. Dadurch ließen sich nach Angaben von Antonio Candel-Ruiz, dem Experten für Laseroberflächen bei TRUMPF, ‘rissfreie Schichten, die nahezu porenfrei sein können, mit metallurgischer Anbindung zum Substrat aus einer Vielzahl von Werkstoffen herstellen.’ Allerdings habe das Problem darin bestanden, dass dem Laser für großflächige Beschichtungsaufgaben die Geschwindigkeit gefehlt habe und es zudem nur für minimale Schichtdicken bis zu 500 Mikrometern geeignet gewesen sei.

EHLA-Verfahren

Bei dem neuen EHLA-Verfahren trifft der pulverförmige Zusatzwerkstoff bereits oberhalb des Schmelzbades auf das Laserlicht, welches es noch auf dem Weg zum Bauteil bis nahe an den Schmelzpunkt erhitzt. Dadurch schmelzen die Partikel schneller im Schmelzbad. Das verbesserte EHLA-Verfahren ermöglicht es, anstatt nur 10 bis 40 Quadratzentimeter bis zu 250 Quadratzentimeter pro Minute zu beschichten. Darüber hinaus sind hiermit auch Schichtdicken zwischen 10 bis 300 Mikrometer möglich. Das vom Fraunhofer Institut für Lasertechnik in Aachen entwickelte Verfahren ist dem “alten” Verfahren auch hinsichtlich der Energieeffizienz überlegen, da für die gewünschten Resultate ein viel feinerer Laserfokus vollkommen ausreichend ist.

Das EHLA-Verfahren lässt sich nach Unternehmensangaben gut in bestehende Systeme integrieren, wobei hierbei sowohl Dioden- als auch Scheibenlaser zum Einsatz kommen können, abhängig vom gewünschten Laserfokus. Neben der Laserstrahlquelle ist es zudem essentiell, dass die Maschine über eine Rotationsachse verfügt, die hohe Geschwindigkeiten ermöglicht.

Die flexible Dreiachsmaschine TruLaser Cell 3000, die sich für den Einsatz mit dem EHLA-Verfahren eignet. Bild via TRUMPF

Mit unserem wöchentlichen Newsletter erhalten Sie eine Zusammenfassung der wichtigsten Neuigkeiten der Branche bequem in ihr Postfach! Folgen Sie uns auf Facebook, Twitter und Google+, um stets auf dem Laufenden zu bleiben und keine Innovationen mehr zu verpassen!