Mitsubishi Electric und sein neues additives Metallherstellungsverfahren

Mitsubishi Electric Corporation ist ein japanischer Hersteller von Elektrogeräten und einr der weltweit größten Hersteller von Photovoltaikmodulen. Er ist ebenfalls ein Akteur auf dem Markt der additiven Fertigung und hat bereits eine Hybridmaschine entwickelt, welche das Metallsintern und -fräsen kombiniert. Diesmal kündigt das Unternehmen eine neue 3D-Metalldrucktechnologie namens „Dot Forming“ an. Dieses Verfahren ist inspiriert von der Concentrated Energy Metal Deposition (DED)-Technologie. Die entwickelte Maschine wird Laser, CNC und CAM kombinieren, um Objekte von hoher Qualität herzustellen.

Das japanische Unternehmen könnte durchaus in unsere Liste der wichtigsten 3D-Metalldruckhersteller aufgenommen werden, welche mittlerweile immer zahlreicher werden. Und das aus gutem Grund, so der Wohlers Report 2018, denn der 3D-Metalldrucksektor ist im vergangenen Jahr um 21% gewachsen und wird auch in Zukunft weiterhin ansteigen. Die Hersteller profitieren von diesem Wachstum, wie z.B. die jüngste Ankündigung von HP auf der IMTS in Chicago, in der sie bekannt gaben, sich beim der neuen HP Metal Jet Maschine für die von MIM inspirierte Pulverbondthechnologie zu entscheiden. Der japanische Hersteller hat sich für ein Verfahren mit der DED-Technologie entschieden, wobei Materialien zum Zeitpunkt der Deposition durch eine Energiequelle geschmolzen und fusioniert werden.

Wie der Mitsubishi-Prozess und die Druckmuster funktionieren

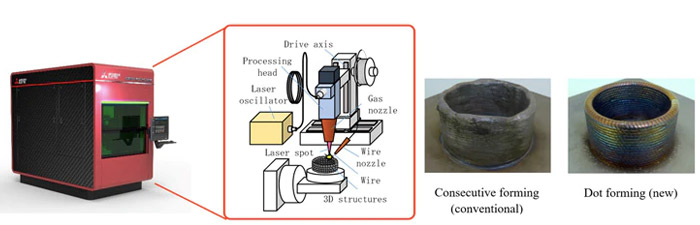

Mitsubishi Electric’s „Dot Forming“ Technologie

Das DED-Verfahren wird häufig zur Reparatur und Wartung von Strukturteilen eingesetzt, aber auch zur Herstellung von hohlen oder überhängenden Formen. Mitsubishi Electric erklärt, dass seine Technologie im Gegensatz zu DED Metalldrähte verwendet, welche um einiges kostengünstiger sind als das herkömmliche Pulver. Dies wiederholt die Punktbildung durch synchrones Steuern der gepulsten Laserbestrahlung, der Drahtversorgung, des Schutzgases, sowie der Formposition. Dank dieses Wiederholungseffekts behauptet Mitsubishi Electric, dass die Formgenauigkeit um 60% höher ist als bei anderen metalladditiven Fertigungsverfahren. Bei der Oxidation würde diese um 20% reduziert werden, da sich die hohen Temperaturen auf eine begrenzte Anzahl von Punkten konzentrieren.

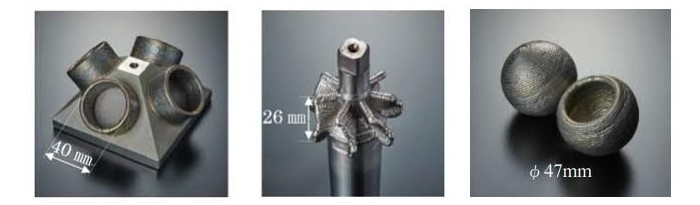

Mitsubishi Electric hofft, dass diese neue Technologie die Produktivität für eine Vielzahl von Anwendungen wie z.B. die Reparatur von Flugzeug- und Fahrzeugteilen, aber auch die Produktion von nahezu fertigen Objekten steigern wird. Das Unternehmen präsentierte seine Maschine auf der International Machine Tool Show in Tokyo. Die ersten Lieferungen erfolgen jedoch erst im Jahr 2021. In der Zwischenzeit finden Sie weitere Informationen in der offiziellen Pressemitteilung.

Objekte, die mit der Technologie von Mitsubishi Electric erstellt wurden

Was halten Sie von dem vom japanischen Hersteller entwickelten Verfahren? Teilen Sie uns Ihre Meinung mit und hinterlassen Sie uns ein Kommentar unten oder auf Facebook, Twitter oder Google+. Und denken Sie daran sich für unseren wöchentlichen Newsletter kostenlos anzumelden, um keine Neuigkeiten im 3D-Druck mehr zu verpassen!