Bombardier Transportation nutzt additive Fertigung für die bessere Instandhaltung von Zügen

Bombardier Transportation, einer der weltweit führenden Hersteller von Schienenfahrzeugen, mit Sitz in Deutschland, hat eine neue Partnerschaft mit Stratasys angekündigt: Mit Stratasys‘ großformatigen Lösungen für die additive Fertigung – darunter die die additive Fertigungslösung F900 – sollen verschiedene Prototypen, Werkzeuge und Fertigteile für Züge und Straßenbahnen hergestellt werden. Diese neue Zusammenarbeit wird voraussichtlich die Regionen Österreich, Deutschland und Schweiz betreffen – Bombardier Transportation hofft, diese neue Fertigungsmethode auf andere Regionen der Welt auszudehnen. Die additive Fertigung bietet dem Eisenbahnsektor viele Möglichkeiten, und die größten Akteure beginnen und diese näher zu betrachten, in der Überzeugung, dass die Technologie ihnen Zeit und Kosten sparen kann.

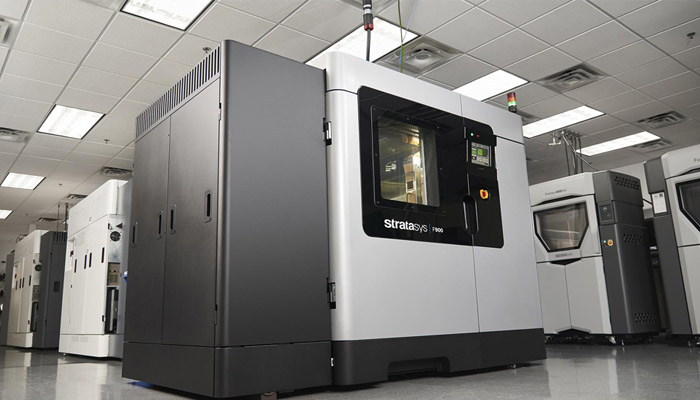

Der F900 Großformatdrucker von Stratasys.

Bombardier Transportation stattete sich mit einem Stratasys F900 3D-Drucker aus, der am Standort Hennigsdorf in Deutschland, Bombardiers größtem Fertigungszentrum der Welt, in Betrieb genommen werden soll. Nach der Installation soll dieser Großformat-3D-Drucker zur Anpassung von Schienenteilen und zur Herstellung von Ersatzteilen eingesetzt werden. So könnte der Einsatz von 3D-Druckern die Lagerkosten senken und die Flexibilität bei der Herstellung komplexer Werkzeuge erhöhen. Bombardier hat bereits den 3D-Druck von Luftkanälen, Schutzgehäusen und Kabelrinnen angekündigt.

Zur Erinnerung: Der Stratasys F900 3D-Drucker bietet ein Druckvolumen von 914,4 x 609,6 x 914,4 mm und ist kompatibel mit ULTEM, einem leistungsstarken Thermoplast, der ein sehr interessantes Gewichts-Widerstands-Verhältnis für den Bahnbereich bietet, aber auch gute Ergebnisse bei Prüfungen auf Entflammbarkeit, Rauch und Toxizität (FST) liefert.

André Bialoscek, Head of Vehicle Physical Integration Hennigsdorf und Dominik Müller, Strategic Account Manager bei Stratasys

André Bialoscek, Head of Vehicle Physical Integration bei Bombardier, fügt hinzu: „Mit dem 3D-Drucker Stratasys F900 können wir unser Serviceangebot erweitern, so dass wir nun in der Lage sind, große Ersatzteile, kundenspezifische Bahnteile und Fertigungswerkzeuge in 3D zu drucken. Und das alles, sowohl intern als auch auf Abruf. Nach den Glasfasern und Zinn, die wir für unsere Zugkomponenten verwendet haben, erfüllt die Verwendung von ULTEM™ 9085 Harz nun unsere Anwendungskriterien und ermöglicht uns eine beispiellose Kosten- und Zeitersparnis im Vergleich zu diesen traditionellen Materialien„. Die additive Fertigung kann Bombardier Transportation daher helfen, ihre Produkte relativ schnell und kostengünstig zu warten, herzustellen und zu ersetzen. In der Zwischenzeit finden Sie weitere Informationen HIER.

*Bildnachweis Beitragsbild: ALL3DP

Was denken Sie vom Einsatz der additiven Fertigung im Zugsektor? Teilen Sie uns Ihre Meinung mit und kontaktieren Sie uns. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN zu finden.