Hochleistungskunststoffe vs Metalle: Welches Material für den 3D-Druck?

Beim 3D-Druck spielen die Materialien eine entscheidende Rolle. Die Eigenschaften und Merkmale jeder Materialfamilie (ob Metalle, Kunststoffe oder Keramik) haben einen erheblichen Einfluss auf das entstehende Teil. Zu wissen, welches Material am besten geeignet ist, ist ein entscheidender Schritt bei der Herstellung eines jeden Teils. Das Material beeinflusst auch das Design, da es sich auf alles auswirken kann, von der Verwendung von Stützstrukturen bis hin zu Problemen mit der Schrumpfung und den Eigenschaften des resultierenden Teils. Aber wie sieht es aus, wenn zwei völlig unterschiedliche Materialgruppen für fortschrittliche Endanwendungsteile verwendet werden können? Das beste Beispiel hierfür ist zweifellos der Vergleich zwischen Hochleistungskunststoffen und Metallen.

Obwohl es offensichtlich ist, dass Metalle und Kunststoffe völlig verschieden sind, gibt es einige Polymere, deren Eigenschaften und Merkmale mit denen vieler Metalle konkurrieren, was sie zu einer praktikablen Alternative macht. Aber warum sollte man das eine dem anderen vorziehen? Was sind die Hauptunterschiede zwischen den beiden? Worauf müssen Sie beim 3D-Druck achten? Diese und weitere Fragen beleuchten wir in unserem neuesten Versus-Artikel.

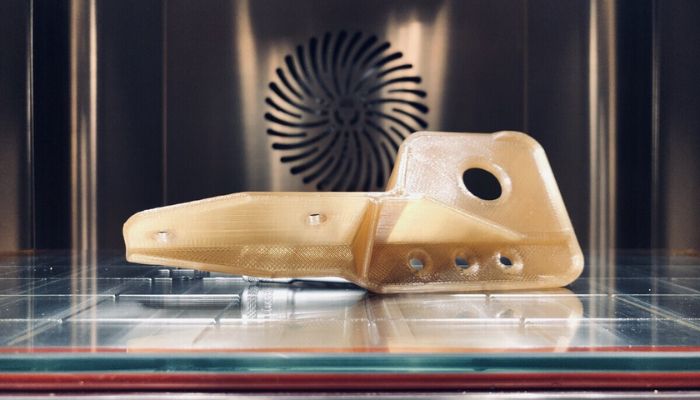

Ein großes 3D-gedrucktes Teil aus Hochleistungskuststoff. (Bild: AON3D)

Eigenschaften von Hochleistungskunststoffen und Metallen

Bei Metallen und Hochleistungskunststoffen (High Performance Polymere – HPP) beginnen die Unterschiede bereits bei der Herkunft. Während die meisten Metalle in der Natur vorkommen (außer natürlich Legierungen), werden Polymere künstlich hergestellt. Darüber hinaus werden die speziellen Kunststoffe, die im 3D-Druck verwendet werden, aus chemisch unterschiedlichen Polymerketten hergestellt, die miteinander verflochten sind.

Auch wenn sie anfangs anders aussehen, sind die Merkmale und Eigenschaften von Hochleistungskunststoffen und Metallen sehr ähnlich. Zunächst ist es jedoch wichtig zu wissen, dass „Hochleistungspolymer“ kein technischer Begriff ist. Er bezieht sich vielmehr auf technische Polymere in Ingenieurqualität, die in der Regel eine höhere Festigkeit, Reinheit, Steifigkeit und Beständigkeit gegen Verschleiß und Chemikalien aufweisen. Dazu zählen traditionell Thermoplaste wie ULTEM, PEKK und PEEK.

Obwohl TPE/TPU, PC und Nylon manchmal auch zu ihnen gezählt werden, sollten sie eher als „technische Thermoplaste“ betrachtet werden, während „Hochleistungsthermoplaste“ eine eigene Kategorie bilden. Die Unterschiede zwischen Hochleistungskunststoffen und Metallen beginnen wie bereits erwähnt schon bei ihrer Herkunft. Polymere werden künstlich hergestellt und kommen im Gegensatz zu Metallen nicht natürlich vor.

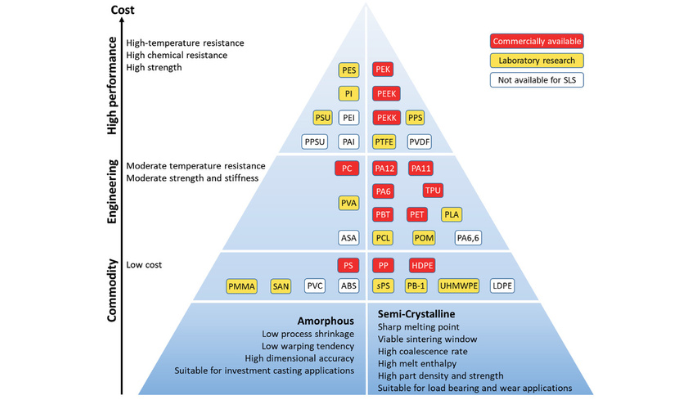

Verschiedene Polymere werden unterschiedlich eingestuft, wie die Pyramide zeigt, die die Kompatibilität mit SLS veranschaulicht. (Bild: Chiara Morano und Leonardo Pagnotta)

Es gibt auch viele Arten von Metallen, die für die additive Fertigung verwendet werden, darunter solche, die sich natürlich bilden, sowie Legierungen (ein Metall, das durch die Kombination von zwei oder mehr Elementen hergestellt wird, um ihm eine höhere Festigkeit oder bestimmte Eigenschaften zu verleihen). Zu den häufig verwendeten Metallen gehören Aluminium und seine Legierungen, Stahl (einschließlich Edelstahl und Werkzeugstahl), Kupferlegierungen, Gallium, Titan und Legierungen, Kobalt-Chrom-Nickel-Basis-Legierungen und in den letzten Jahren sogar Edelmetalle wie Gold oder Silber. Die Art des verwendeten Metalls hängt vom Verwendungszweck des Endprodukts ab, da jedes Metall unterschiedliche Eigenschaften aufweist.

Die Eigenschaften unterscheiden sich auch je nach der Form, in der das Metall vorliegt. Während es sich bei Hochleistungspolymeren meist um Filamente oder in einigen Fällen um Pulver handelt, gibt es bei Metallen viel mehr Auswahlmöglichkeiten. So gibt es Metall vorrangig als Pulver, aber auch als Filament (in der Regel in Verbundform mit einer Polymermatrix), als Draht und sogar als Nanopartikel. Dies hat natürlich direkte Auswirkungen auf den 3D-Druck, da es eine größere Auswahl an Anwendungen ermöglicht, wie später noch erläutert wird.

Eigenschaften von Hochleistungskunststoffen und Metallen beim 3D-Druck

Der Schlüssel zu Hochleistungskunststoffen und Metallen im 3D-Druck ist, dass beide unglaubliche mechanische, thermische und chemische Eigenschaften haben. In der Tat sollen Hochleistungsthermoplaste mit den meisten Metallen konkurrieren, insbesondere wenn es um die sogenannten „Super“-Polymere wie PAEK (zu denen alle Materialien der Polyetherketon-Familie wie PEEK und PEKK gehören) und PEI (besser bekannt unter dem Markennamen Ultem) geht.

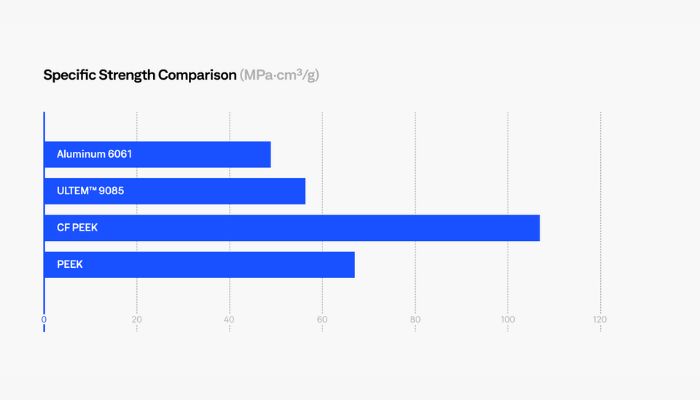

PAEK-Werkstoffe sind beispielsweise für ihre hervorragende Chemikalien-, Flüssigkeits-, Verschleiß-, Temperatur- und Feuerbeständigkeit bekannt. Darüber hinaus verfügen sie über hervorragende thermische und mechanische Eigenschaften und haben eine hohe Schlagzähigkeit, selbst bei hohen Temperaturen oder bei Temperaturen unter dem Gefrierpunkt. Einer der größten Vorteile der Verwendung von Hochleistungspolymeren ist ihr extrem gutes Verhältnis von Festigkeit zu Gewicht. Das ist sogar besser als das von Aluminium, da High Performance Polymere etwa 60-70 % leichter sind. Das ermöglicht die Herstellung unglaublich fester und dennoch leichter Teile. Auch die Glasübergangstemperaturen sind in der Regel hoch, ebenso wie die Bruchdehnung, die allerdings bei PEI, PEKK und PEEK unterschiedlich ist.

Der Unterschied in der Zugfestigkeit zwischen Aluminium und herkömmlichen HPP-Materialien (Bild: AON3D)

Bei Metallen hingegen gibt es tatsächlich Unterschiede, je nachdem, welches Metall verwendet wird. Aluminium zum Beispiel ist schwächer als viele andere, aber viel leichter, weshalb es für sein gutes Verhältnis von Stärke zu Gewicht bekannt ist. Kupfer hingegen ist wegen seiner elektrischen und wärmeleitenden Eigenschaften sowie seiner guten Formbarkeit beliebt. Darüber hinaus werden Titan, das vielleicht am besten für seine biokompatiblen Eigenschaften bekannt ist, und Kobalt wegen seiner Festigkeit und Formbarkeit gerne in der Fertigung verwendet. Es sollte jedoch auch erwähnt werden, dass diese Vielfalt an sich schon ein wahrer Vorteil ist: Die Benutzer können die Wahl anhand der Eigenschaften treffen, die ihren Bedürfnissen am besten entsprechen.

Insgesamt lässt sich jedoch feststellen, dass Metalle wegen ihrer Festigkeit und Steifigkeit beliebt sind. Und obwohl dies im Vergleich zu Standardpolymeren von Bedeutung ist, haben Hochleistungspolymere vergleichbare Eigenschaften und weisen oft eine geringere Dichte als Metalle auf (wodurch sie leichter sein können). Allerdings ist es, wie bereits erwähnt, aufgrund der wesentlich größeren Auswahl an Metallen, die für die additive Fertigung zur Verfügung stehen, auch einfacher, die gewünschten Eigenschaften im Vergleich zu Hochleistungskunststoffen auszuwählen. Außerdem können Metalle je nach der verwendeten Legierung in der Regel einen breiteren Temperaturbereich bewältigen. Allerdings ist die Herstellung von Metallteilen in der Regel auch energie- und zeitaufwändiger, da die gängigsten Verfahren mit Lasern arbeiten.

Hochleistungskunststoffe und Metalle im 3D-Druck

In Bezug auf den eigentlichen 3D-Druck ist dies der Punkt, an dem wir sehen, wo Hochleistungskunststoffe und Metalle die meisten Unterschiede aufweisen. Denn aufgrund der Beschaffenheit der Materialien sind die verwendeten Verfahren nicht dieselben. Tatsächlich gibt es viel mehr additive Fertigungstechnologien, die mit Metallen kompatibel sind als mit Hochleistungspolymeren.

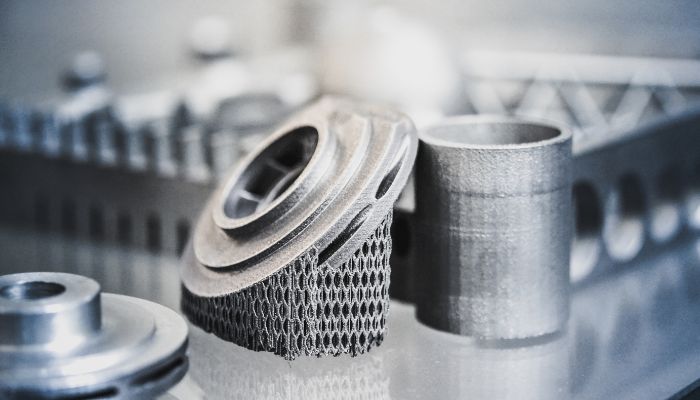

Metalle stehen der additiven Fertigung in verschiedenen Formen zur Verfügung. Zu den Verfahren mit Metallpulvern zählen beispielsweise Laser-Pulverbett-Schmelzverfahren wie DMLS und EBM, die für Teile verwendet werden, die stark und detailliert sein müssen und für eine maximale Gewichtsreduzierung optimiert werden können. Ähnlich verhält es sich mit den Verfahren der Materialabscheidung unter konzentrierter Energie (DED) (einschließlich WAAM, EBAM und WAM, neben vielen anderen), bei denen entweder Metalldraht oder Pulver verwendet wird, um extrem große Metallteile herzustellen oder zu reparieren (das einzige AM-Verfahren, das dazu in der Lage ist). Es gibt auch das Binder-Jetting-Verfahren, bei dem ein Bindemittel zur Herstellung von Teilen verwendet wird.

Bei vielen 3D-Druckverfahren kommen Laser zum Einsatz.

Zu den Verfahren, bei denen kein Laser zum Einsatz kommt, zählen die Metallextrusion und das Binder Jetting. Beim Binder Jetting wird, wie oben erwähnt, ein Bindemittel aufgespritzt, das das Pulver zusammenhält. Allerdings erfordert diese Technologie aufgrund ihrer Beschaffenheit eine erhebliche Nachbearbeitung wie das Sintern nach dem ersten Druck. Extrusion wird nur von bestimmten Unternehmen angeboten, dabei wird Metall zusammen mit einer Polymermatrix gedruckt. Bevor das Teil jedoch verwendet werden kann, muss es ebenfalls nachbearbeitet und gesintert werden.

Im Gegensatz dazu sind Standardpolymere zwar mit einer Vielzahl von AM-Verfahren kompatibel, Hochleistungspolymere jedoch nicht. Das wichtigste 3D-Druckverfahren für diese Materialien ist die Extrusion, sowohl mit Filamenten als auch mit Pellets (wobei derzeit eher Filamente verwendet werden). SLS ist ebenfalls möglich, aber es gibt weit weniger Lösungen, ein Beispiel dafür wäre die EOS P810 Maschine. Das Verfahren ist allerdings sehr nützlich, da man keine Stützstrukturen benötigt.

Man muss jedoch bedenken, dass Hochleistungskunststoffe nicht einfach zu drucken sind. Selbst wenn die Extrusion das Hauptverfahren ist, ist nicht jeder FDM- oder FGF-3D-Drucker geeignet. Vielmehr ist es notwendig, mit Druckern zu arbeiten, die für die Verarbeitung von Hochleistungsthermoplasten entwickelt wurden. Das bedeutet, dass sie immer über eine geschlossene Kammer verfügen, die auf höhere Temperaturen als bei Standardmodellen erhitzt werden kann, sowie über ein beheiztes Druckbett und eine beheizte Düse, die ebenfalls in der Lage sind, sich auf die hohen Temperaturen zu erhitzen, die für den Druck mit diesen Arten von Thermoplasten erforderlich sind, da ihre Schmelzpunkte deutlich höher liegen.

Teile aus Hochleistungskunststoffen werden am häufigsten im Extrusionsverfahren hergestellt (Bild: Arkema)

Hinzu kommt, dass teilkristalline Polymere wie PEEK und PEKK zum Zeitpunkt des Schmelzens instabil sein können. Das macht das Drucken selbst für erfahrene Anwender mit modernen Maschinen schwierig, zumal alle Hochleistungspolymere zu Verformungen neigen können. Die Zugabe von Fasern (z. B. Kohlenstofffasern, aber auch Glasfasern oder Kevlar), die die Materialien steifer machen und beim Schmelzen stabilisieren (durch einen niedrigeren Schmelzpunkt und eine langsamere Kristallisation), kann den Druck erleichtern.

Eine Ähnlichkeit zwischen Hochleistungskunststoffen und Metallen besteht in den Schwierigkeiten beim Drucken. Beide Materialfamilien erfordern einen erheblichen Arbeitsaufwand, um erfolgreich zu drucken, nämlich geschlossene Kammern und hohe Temperaturen. Aber selbst das ist bei Metallen schwieriger, da die Maschinen in einer geschlossenen Kammer ohne Sauerstoff stehen müssen, da dieser während des Prozesses mit dem Metall reagiert. Um dies zu vermeiden, müssen die Kammern mit einem Edelgas wie Argon gefüllt sein.

Außerdem sind einige Experten der Meinung, dass Hochleistungspolymere aufgrund der Verwendung von Lasern und der Beschaffenheit von Metallen etwas einfacher zu drucken sind als zuletzt genannte, da weniger Schritte erforderlich sind. Ein weiteres Beispiel ist, dass beim Laser-Pulverbett-Verfahren mit Metallen zusätzliche Sicherheitsmaßnahmen und -ausrüstungen erforderlich sind, einschließlich Atemschutzmasken und Schutzkleidung, um sicherzustellen, dass das Pulver nicht in die Lunge gelangt oder mit der Haut in Kontakt kommt.

Nachbearbeitung

Die Nachbearbeitung ist ein weiterer Bereich, in dem wir die Vorteile von Hochleistungskunststoffen gegenüber Metallen in additiven Fertigungsverfahren sehen. Bei allen Metallverfahren ist nämlich eine erhebliche Nachbearbeitung erforderlich, bevor ein fertiges Teil hergestellt werden kann. Bei DED ist dies nicht immer erforderlich, kann aber nützlich sein, um Spannungen im Material zu beseitigen, die beim Schmelzen auftreten können. Es ist auch üblich, bei hohen Oberflächenrauhigkeiten eine spanende Bearbeitung vorzunehmen.

Auch das Entfernen von Stützstrukturen ist oft notwendig und kann komplizierter sein. Bei Metallen beispielsweise ist Fräsen oder eine maschinelle Bearbeitung erforderlich, da die Stützen aus demselben Material bestehen. Bei HPP waren die Träger zwar ursprünglich aus demselben Material, aber es kommen zunehmend spezielle Trägerlösungen auf den Markt, die sich leichter entfernen lassen (was eine Doppelextrudermaschine erfordert).

Im Allgemeinen sind bei Metallen nach dem Druck zusätzliche Schritte erforderlich, nämlich Sintern und andere Wärmebehandlungsverfahren. Auch aufgrund dieser wärmebasierten Prozesse können Metallteile schrumpfen. Dies muss daher in der Entwurfsphase berücksichtigt werden, um Verformungen zu vermeiden.

Die Nachbearbeitung reicht von der Entpuderung bei pulverbasierten Verfahren bis zum Entbindern und Sintern, die für die „Verdichtung“ des Teils erforderlich sind (wie beim Binder Jetting). Andere Schritte zur Verbesserung des Teils umfassen entweder Wärmebehandlungen wie das heißisostatische Pressen und Glühen, um Eigenspannungen abzubauen und bestimmte Eigenschaften zu verbessern, oder die Oberflächenbearbeitung, um Rauheiten zu beseitigen und das fertige Teil zu polieren. Obwohl diese letzten Schritte auch für Hochleistungspolymere verwendet werden können, wird das Glühen insbesondere bei Materialien wie PEKK häufig eingesetzt, um die mechanischen, thermischen und chemischen Eigenschaften zu optimieren.

Stützen müssen aus Metall geschnitten werden und erfordern oft eine Nachbearbeitung

Anwendungen von Hochleistungskunststoffen und Metallen

Aufgrund ihrer überlegenen Eigenschaften gibt es auch erhebliche Überschneidungen zwischen den Anwendungen für Hochleistungskunststoffe und Metalle. Beispielsweise werden beide in Branchen wie der Luft- und Raumfahrt verwendet, da hochfeste, widerstandsfähige Teile für die enormen Temperaturschwankungen entscheidend sind und den Vorschriften für sicherheitskritische Teile entsprechen. Es sollte jedoch auch erwähnt werden, dass HPP hier dank ihres beeindruckenden Verhältnisses von Festigkeit zu Gewicht und ihrer im Vergleich zu Metallen höheren Leichtigkeit, was in der Luftfahrt sehr wichtig ist, ihren Wert zeigen.

Die gleichen Eigenschaften machen beide Werkstoffe auch für industrielle Anwendungen wie Lagerkäfige und Rohrverbindungsstücke und insbesondere im Automobil- und Transportsektor beliebt. Obwohl traditionell Aluminium für die Herstellung von Teilen in allen Bereichen, von Luxusfahrzeugen bis hin zu Rennwagen, verwendet wird, werden auch Hochleistungspolymere dank ihrer größeren Leichtigkeit zunehmend eingesetzt.

Medizinische Anwendungen sind ebenfalls wichtig, wobei zu beachten ist, dass nicht alle Hochleistungskunststoffe oder Metalle dafür geeignet sind. Vielmehr werden bestimmte Materialien verwendet, die auch biokompatibel sind, d. h. mit dem Körper verwendet werden können. Dazu gehören bei den Metallen Titan und bei den Polymeren PEEK und PEKK. Auch hier gibt es einen Unterschied: Titan ist wegen seiner Biokompatibilität beliebt, da es im Allgemeinen resistent gegen Korrosion durch Körperflüssigkeiten ist, sich in den Knochen integrieren lässt und einen hohen Grenzwert aufweist. In der Zwischenzeit ist PEEK nicht nur deshalb interessant, sondern auch, weil es Eigenschaften aufweist, die dem menschlichen Knochen sehr ähnlich sind, was das Material für den 3D-Druck von Implantaten besonders interessant macht.

PEEK ist für viele verschiedene Anwendungen beliebt. Auch dank seiner Ähnlichkeit mit Knochen ist es ideal für Implantate (Bild: IEMAI)

Wie Sie sehen, gibt es aufgrund der unglaublichen Eigenschaften dieser Materialfamilien nur wenige Unterschiede bei den Anwendungen. Vielmehr kommt es auf die einzelnen Werkstoffe und die spezifischen Vorteile an, die sie bieten. So wird beispielsweise Titan in der Medizintechnik und Aluminium im Automobilbau eingesetzt. Es gibt jedoch eine Reihe von Merkmalen, die sie voneinander unterscheiden.

Polymere eignen sich immer besser für Teile, die leicht sein müssen, und sind Metallen in Umgebungen, in denen Korrosion eine Rolle spielt, überlegen. Darüber hinaus sind sie effektive Wärme- und Stromisolatoren, was sie ideal für elektrische Anwendungen macht. Wenn es hingegen um Festigkeit geht und das Gewicht keine Rolle spielt, sind viele Metalle den Hochleistungskunststoffen überlegen. Es lässt sich auch nicht leugnen, dass es bei Metallen eine größere Auswahl an Materialien gibt, was bedeutet, dass die Auswahl des benötigten Materials auf der Grundlage der spezifischen Eigenschaften oder Merkmale einfacher sein kann. Außerdem sind Metalle leitfähig, was zwar nicht für Anwendungen geeignet ist, bei denen eine Isolierung erforderlich ist, aber für den Einsatz in elektrischen Bauteilen und Verdrahtungssystemen ein entscheidender Vorteil ist. Dies ist auch ein Faktor bei der Entwicklung von Sensoren oder biomedizinischen Geräten.

Hersteller & Preis

Sowohl für Hochleistungskunststoffe als auch für Metalle liegen die Preise deutlich über denen von Standardpolymeren wie PLA, ABS und PETG. Bei Metallen beispielsweise hängt der Preis davon ab, welches Material verwendet wird, sowie von der Form des Materials (Draht, Pulver usw.), aber für 1 kg Pulver liegt er zwischen 70 und 700 US-Dollar, je nachdem, wie spezialisiert das Material ist (Kobalt ist deutlich teurer als Stahl). Eine 1 kg-Rolle PEEK-Filament kostet dagegen über 500 Dollar und kann je nach Qualität des Materials und dem Zusatz von Kohlenstofffasern auch noch deutlich teurer sein.

Aber auch nicht alle Hochleistungspolymere haben den gleichen Preis. 1 kg PEI-Filament wird ab etwa 200 Dollar erhältlich sein, also deutlich weniger als PEEK, und PEKK ist ähnlich teuer. Es ist jedoch unbestreitbar, dass trotz ähnlicher Preispunkte viele Metalle billiger sein werden als Hochleistungsmaterialien, insbesondere in großen Mengen.

Wie sieht es mit den Herstellern aus? Bei Hochleistungspolymeren sind die meisten Hersteller verständlicherweise Chemieunternehmen wie Arkema, Solvay, SABIC, BASF und Evonik oder Unternehmen mit 3D-Druckern, die für Hochtemperatur- und Hochleistungspolymere ausgelegt sind, wie INTAMSYS. Es sollte jedoch hervorgehoben werden, dass die meisten HPP-Materialien nach wie vor von Chemieunternehmen stammen, von denen einige auch 3D-Drucklösungen anbieten, z. B. Lehmann&Voss. Materialien für den 3D-Metalldruck sind hingegen hauptsächlich bei Anbietern von 3D-Drucklösungen wie EOS, 3D Systems, Trumpf, Sciaky, Desktop Metal und HP erhältlich.

Womit arbeiten Sie? Nutzen Sie Hochleistungskunststoffe und Metalle für 3D-Druck? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.