Boeing utilizará la impresión 3D para sus helicópteros Apache

La impresión en 3D sigue ganando impulso en la industria de defensa estadounidense. Boeing ha anunciado sus planes para empezar a probar el prototipo totalmente impreso en 3D del sistema del rotor principal de su helicóptero de ataque AH-64 Apache en abril de 2024. Además, Boeing tiene previsto comparar las piezas impresas en 3D con las fabricadas por medios convencionales. Para ello, se realizarán pruebas de fatiga frente a las piezas forjadas tradicionalmente, según Andy Pfeiffer, ingeniero de diseño sénior y experto en fabricación aditiva de Boeing Global Services.

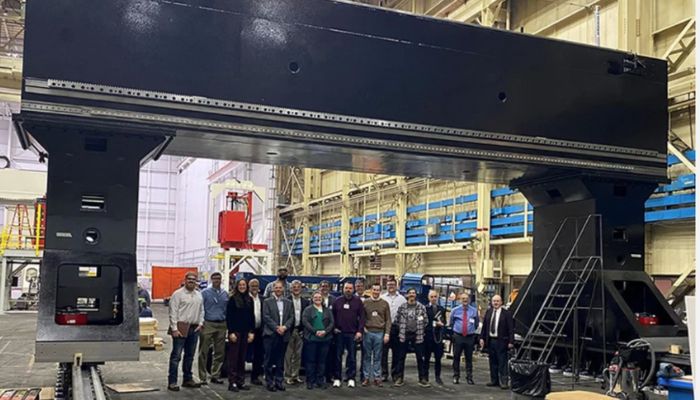

En la reciente reunión anual de la Asociación del Ejército de EE.UU. (AUSA), Boeing y la organización sin ánimo de lucro Applied Science and Technology Research Organization of America (ASTRO) presentaron conjuntamente su primer componente impreso en 3D como parte del Proyecto Jointless Hull. Se trata del conjunto de articulación del rotor principal de los helicópteros Apache, una junta para el sistema del rotor. Impreso en su totalidad y en una sola pieza por la mayor impresora 3D de metal del mundo en Rock Island Arsenal, Illinois.

La mayor impresora 3D de metal del mundo en el Arsenal de Rock Island (Créditos: ASTRO América)

En el Proyecto Jointless Hull, el ejército pretende crear una impresora 3D lo suficientemente grande como para imprimir un casco blindado de una sola pieza. Esto se está llevando a cabo a través del Centro de Sistemas de Vehículos Terrestres del Ejército, que está apoyando financieramente a ASTRO con 95 millones de dólares del presupuesto estadounidense. El dinero está destinado a ayudar a ASTRO a avanzar en los avances en piezas de fabricación aditiva de gran formato. Como los cascos de tanques y otros prototipos de vehículos de combate en la industria de defensa. ASTRO también está estudiando los aspectos económicos de la producción de diferentes componentes impresos en 3D, según la ingeniera de ASTRO Emma Gallegos, incluidas, por supuesto, las piezas del helicóptero Apache.

Compromiso entre fabricación convencional y aditiva para los helicópteros Apache de Boeing

En la impresión 3D del casco utilizada por Boeing para el AH-64 Apache, lo que destaca en particular es la alta velocidad del proceso de impresión en comparación con los métodos de producción utilizados convencionalmente. El propio proceso de impresión 3D de la junta del rotor principal de aluminio de la serie 6000 duró unas ocho horas. Además, la aplicación del aluminio llevó 45 minutos. Realizar la fabricación de los componentes mediante la tecnología tradicional de forja lleva bastante más tiempo, un año, según Pfeiffer. Por consiguiente, la fabricación aditiva reduce claramente los plazos de fabricación. Como resultado, Boeing ha entregado a ASTRO una lista de componentes que deben renovarse y crearse potencialmente a partir de la impresión 3D.

El rotor del helicóptero (Créditos: 123RF)

Sin embargo, en términos de coste, la forja convencional puede ser más rentable en ámbitos de producción masiva. Sin embargo, para la producción de cantidades más pequeñas, la impresión 3D es más barata y económicamente ventajosa. Además, la microestructura de los componentes impresos en 3D tiene mayor estabilidad, robustez y resistencia que la estructura fabricada mediante el proceso de fabricación convencional.

En cualquier caso, Boeing espera que el nuevo proceso optimice la cadena de suministro de piezas que suelen forjarse. Además, a la hora de decidirse por uno de los dos procesos, el factor decisivo es si la empresa ya dispone de un proveedor y de las herramientas necesarias para fabricar las piezas con métodos convencionales. Boeing, por su parte, destaca la importancia de la fabricación aditiva para los trabajos urgentes de reparación de aviones que requieren una entrega flexible de piezas de recambio.

¿Qué piensas de que se dé uso a la impresión 3D en estos helicópteros Apache? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de la foto de portada: US Army

Es demasiado interesante el mundo de la impresion 3D. Y poder recibir actualizaciones genéricas de los avances y actualizaciones de este campo.

Gracias a quienes invesrigan y actualizan toda esta informacion.