¿Cómo usar escáneres 3D de grado metrológico en un proceso de fabricación e inspección controlado?

Al adoptar la fabricación aditiva en una empresa, los fabricantes suelen centrarse en la propia máquina, sin tener necesariamente en cuenta todo el flujo de trabajo. Sin embargo, la elección del software CAD, la solución de postratamiento o la herramienta de inspección de las piezas, son eslabones esenciales para ganar productividad e integrar eficazmente este método de fabricación. Este es un punto al que SolidCAM presta especial atención, habiendo realizado ya varios estudios para comprender qué soluciones son las más adecuadas para sus clientes. Así, recurrieron a OGP, líder del sector en equipos de inspección, para explorar los escáneres 3D de grado metrológico y las numerosas ventajas que ofrecen, especialmente a los talleres mecánicos.

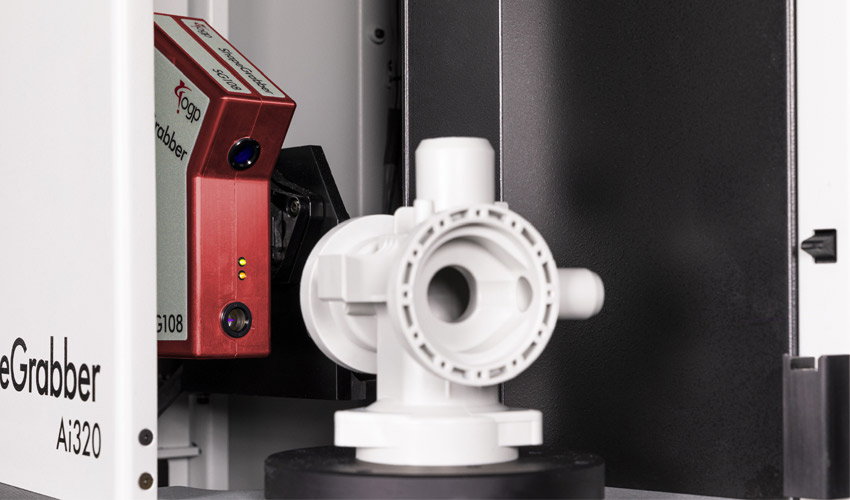

La metrología es la ciencia de la medición, dedicada a la inspección de piezas fabricadas para garantizar que cumplen sus diseños. A medida que la impresión 3D se democratiza, estamos viendo piezas orgánicas que se vuelven cada vez más difíciles de inspeccionar. La inspección de este tipo de piezas suele realizarse con MMC (máquinas de medición de coordenadas). En ellas, se utiliza un robot para medir la forma de una pieza tocándola repetidamente mediante una sonda. Aunque este método lleva mucho tiempo demostrando su eficacia, tiene algunas limitaciones. Estas incluyen la necesidad de escribir el programa de inspección antes de iniciar el análisis de datos. Sin embargo, desde hace varios años, el mercado ofrece soluciones más avanzadas que permiten a los usuarios ahorrar tiempo y obtener mayor precisión. Estos escáneres 3D de grado metrológico pueden ser especialmente útiles cuando se combinan con la fabricación aditiva.

Los escáneres 3D de grado metrológico son ideales para la inspección de piezas. (Créditos: ShapeGrabber)

Metrología e inspección

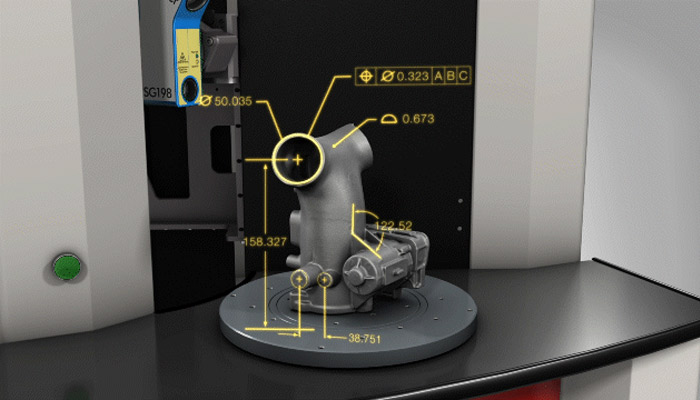

Uno de los usos más comunes de los escáneres 3D de grado metrológico en la fabricación aditiva es la inspección de piezas. A medida que las piezas impresas en 3D se vuelven cada vez más complejas en diseño y forma, los escáneres 3D están demostrando ser mucho más flexibles que otros métodos de inspección, y ofrecen algunas ventajas clave. Con las MMC, es necesario saber de antemano qué se desea medir exactamente y cómo. A continuación, hay que redactar el programa de inspección en consecuencia y empezar a recopilar datos sobre las características identificadas.

Peter Genovese, ingeniero de aplicaciones de SolidCAM, explica: “Con un escáner 3D, basta con escanear toda la pieza para tener acceso a todas las características en cualquier momento. Si un usuario se da cuenta al cabo de tres meses de que una nueva característica de esa pieza resulta ser crítica, puede actualizar todo su informe de inspección con sólo unos clics, aunque las piezas hayan salido hace tiempo de sus instalaciones”.

Esta flexibilidad también significa que el operario no necesita empezar con una rutina de inspección preprogramada antes de empezar cualquier otra cosa. En su lugar, el operario puede empezar a escanear la pieza mientras crea el informe de inspección e identifica las regiones de interés, lo que permite un funcionamiento más eficiente.

Ingeniería inversa gracias a los escáneres 3D

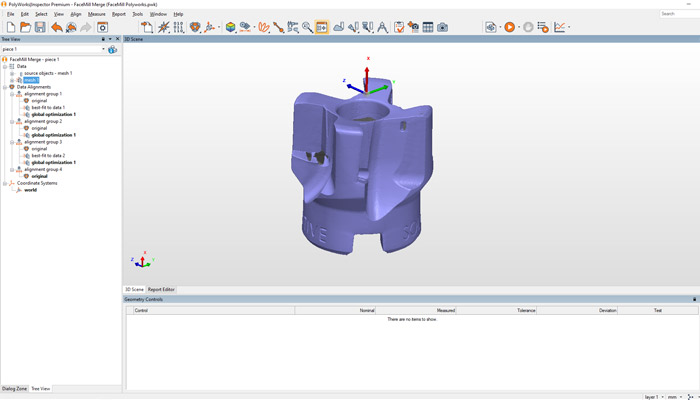

La adopción de un escáner 3D de grado metrológico también facilita la ingeniería inversa. Este proceso se utiliza para comprender cómo se ha fabricado una pieza. Para ello, se analizan sus propiedades, funciones y estructura para reproducirla y modificarla. Partimos de una pieza existente y la “deconstruimos” para entender cómo funciona, crear una copia o proponer una nueva versión. En muchas industrias, como la automotriz o la aeroespacial, la ingeniería inversa es cada vez más popular, sobre todo para producir piezas de recambio que ya no se fabrican en la actualidad o cuyos diseños originales ya no están disponibles.

Gracias a los escáneres 3D, los usuarios pueden escanear muy fácilmente la pieza que les interesa para obtener un modelo 3D. A partir de ahí, pueden imprimirlo directamente en 3D o importarlo a un programa de CAD para perfeccionarlo y modificarlo. La combinación del escaneado 3D y la fabricación aditiva puede aumentar enormemente la productividad en este tipo de tareas.

Datos de escaneado 3D de un molino central impreso en 3D. (Créditos: SolidCAM)

Análisis y optimización

Una de las ventajas de la fabricación aditiva es la capacidad de iterar rápidamente para producir la pieza «perfecta» que satisfaga todas nuestras necesidades y criterios. Podemos ajustar fácilmente las variables, jugar con los parámetros y modificar el diseño para sacar el máximo partido de la impresión 3D. Dicho esto, si estas operaciones son habituales en el mercado, ¿qué ocurre con el análisis de estas iteraciones? Esta fase iterativa puede generar docenas o incluso cientos de piezas diferentes. Entonces, ¿cómo pueden los usuarios evaluar rápidamente su rendimiento? Aquí es donde un escáner 3D puede facilitar este proceso de análisis. Los escáneres 3D se pueden utilizar para crear rutinas de inspección semiautomatizadas para ingerir de forma rápida y eficaz los datos de docenas de iteraciones de piezas. El usuario puede recopilar datos sobre sus muestras y tomar así una decisión informada sobre el proceso de fabricación.

Kenny Betz, Additive Account Manager de SolidCAM, explica: “Catalogar prototipos e iteraciones de piezas a lo largo del recorrido de diseño puede ser un proceso costoso y lento. Utilizar un escáner 3D nos permite capturar esos datos de forma rápida y precisa y proporcionar un historial sólido de la pieza para su futuro análisis y perfeccionamiento”.

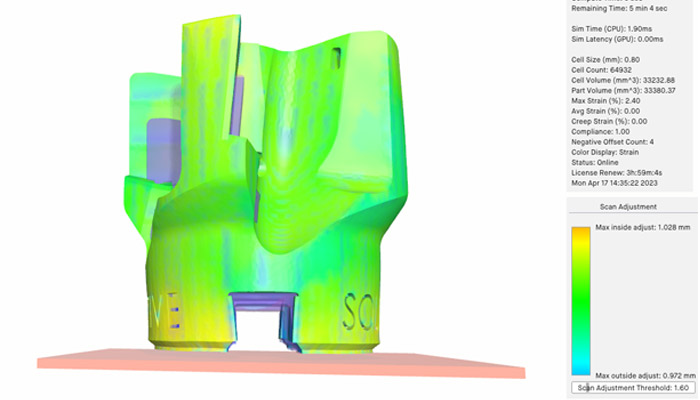

Un escáner 3D también contribuye a una mejor optimización de la fase de impresión. Los datos escaneados pueden integrarse en un software de optimización que se utiliza para perfeccionar la pieza. Entre las diferentes soluciones del mercado, podemos mencionar Live Sinter de Desktop Metal. Se trata de un software de simulación multifísica que reproduce el proceso de sinterización de piezas impresas en el Shop System, una solución de inyección de aglutinante de metal. Permite optimizar la malla para evitar errores de impresión y tener en cuenta todos los factores que pueden alterar una pieza durante el proceso de sinterización.

El software Live Sinter muestra los ajustes realizados en el modelo a partir de los datos de escaneado. (Créditos: SolidCAM)

SolidCAM afirma: “La simulación hace algunas suposiciones bastante precisas sobre los procesos de impresión y sinterización, y los factores ambientales. Aún así, la forma más fiable de ajustar el software es importar datos de escaneado de piezas que se hayan impreso y permitir que el programa ajuste las predicciones en consecuencia”.

La integración de un escáner 3D puede ayudar a optimizar todo el proceso de impresión 3D, desde el modelado y la impresión, hasta la optimización y la inspección. La inclusión de este tipo de sistema en un ecosistema de fabricación puede mejorar drásticamente el éxito de una empresa con la incorporación de la fabricación aditiva. Si estás interesado en obtener más información, no dudes en contactar con los equipos de SolidCAM. Ellos podrán ayudarte en este proceso de adopción.

¿Qué piensas del uso de escáneres 3D de grado metrológico en la impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.