Los mejores proyectos de calzado impreso en 3D

La fabricación aditiva es una tecnología que ofrece multitud de ventajas en la producción de calzado, siendo la más importante la posibilidad de personalizar el producto final. Según un informe publicado por Research and Markets en 2023, el mercado mundial del calzado impreso en 3D alcanzará un valor de 1.970 millones de dólares en 2027. Este crecimiento se debe en gran parte a las innovaciones en el campo de la fabricación aditiva y el aumento de la demanda de calzado personalizado. Gracias a sistemas de escaneo 3D e impresión 3D, muchas empresas están creando zapatillas deportivas de mejor rendimiento, zapatos futuristas de alta costura o suelas cómodas y duraderas. Cabe destacar que no siempre se imprime en 3D todo el zapato, sino que muchas veces se crea únicamente la parte superior o la suela, por ejemplo. En cualquier caso, la impresión 3D y el calzado van de la mano y el mercado tiene grandes perspectivas. Veamos ahora algunos casos de grandes marcas como Dior, Adidas o Decathlon, que ya están aprovechando las ventajas de este nuevo método de fabricación.

Adidas y su zapato de golf impreso en 3D

Adidas no es ajena al uso de la impresión 3D para su calzado. Un ejemplo es el zapato de golf de la marca con entresuela impresa en 3D. Con este modelo llamado Adidas MC87 4D, Adidas pretende combinar nueva tecnología y estilo vintage. Se trata de un modelo unisex, disponible en una amplia gama de tallas y en edición limitada. El diseño de esta entresuela de alto rendimiento se basa en años de datos de atletas y garantiza un alto rendimiento gracias a la estructura de malla. Fabricada mediante el proceso 3D Digital Light Synthesis de Carbon, es duradera y flexible y capaz de adaptarse al atleta y a sus movimientos.

Calzado impreso en 3D ADIDAS (Créditos: ADIDAS)

ATHOS, los zapatos de escalada impresos en 3D

Desarrollados por un grupo de estudiantes en Barcelona, los zapatos de escalada ATHOS están ganando gran popularidad en este deporte. Llamados también “pies de gato” este tipo de calzado necesita ajustarse mucho al pie del atleta para mejorar el agarre y evitar que resbale. Aún así, muchos deportistas sufren deformaciones en los pies debido a que utilizan varias tallas de calzado más pequeñas de las que deberían. Por ello, el equipo detrás de ATHOS quiso crear unos zapatos de escalada a medida que se adaptaran perfectamente a las necesidades de cada escalador. Para ello, están utilizando la tecnología de impresión 3D MultiJet Fusion, de HP, y el material TPU de BASF. El proceso para obtener los zapatos ATHOS es muy sencillo: solo tienes que escanear tus pies con 3 fotografías, customizar los zapatos según tus gustos, y una vez los recibes en casa, ¡ya puedes empezar a escalar!

Créditos de imagen: ATHOS

ASICS: SANDALIAS HÍBRIDAS ACTIBREEZE™

ASICS este pasado verano ha lanzado sus nuevas SANDALIAS HÍBRIDAS ACTIBREEZE™. Disponibles en coral y negro, se venden al por menor por $80. La marca confió en la impresión 3D para esta versión mejorada del modelo anterior, cooperando con la empresa china LuxCreo . Las características de estas sandalias son beneficiosas para la planta del pie de quienes las usan. Tienen una estructura de rejilla que aporta mayor comodidad y transpirabilidad. Además, el diseño de la sandalia se ha revisado con detenimiento para ofrecer al usuario ventajas adicionales. El ejemplo más destacable es una mejora en la regeneración y la preparación para la siguiente sesión deportiva de los usuarios. Por si fuera poco, la marca ha pensado en todo, y esta cualidad a destacar en las chancletas encaja perfectamente con los valores de la firma: ASICS significa A nima S ana In C orpore S ano , que significa algo así como “Una mente sana vive en un cuerpo sano”.

Las sandalias para deportistas impresas en 3D de ASICS (Créditos: ASICS)

Zapatilla Puma & Porsche Design 3D MTRX

Puma y Porsche Design se han unido para crear una zapatilla única, la 3D MTRX. Como su nombre indica, la zapatilla incorpora elementos de la impresora 3D. En concreto, se trata de la entresuela, fabricada con resinas elásticas. Visualmente, la suela con su estructura de rejilla recuerda a una fila de cubos y su aspecto se inspira en el logotipo de Porsche Design, el cubo. Esta forma especial no habría sido posible en ningún otro proceso de fabricación y sólo pudo realizarse mediante impresión 3D, aunque se desconoce el proceso de impresión utilizado. Puma y Porsche Design promocionan la zapatilla 3D MTRX por su durabilidad, comodidad y ligereza. La parte superior de la zapatilla está formada por fibras de carbono y detalles de cuero.

Calzado impreso en 3D de Porsche Design y Puma (Créditos: Porsche Design)

ECCO imprime plantillas y moldes de zapatos personalizados

ECCO es un fabricante danés de calzado con muchos años de experiencia en el sector. En 2018, la empresa lanzó su servicio Quant-U para la personalización de zapatos mediante impresión 3D. Gracias a un proceso de escaneado 3D de los pies, es posible determinar el ajuste ortopédico necesario. Esto permite a la empresa producir entresuelas impresas en 3D que se adaptan a las necesidades del usuario. Este calzado impreso en 3D está hecho de silicona, que ofrece la combinación perfecta de amortiguación, estabilidad dimensional y rendimiento. Según el fabricante, la fabricación aditiva de estas suelas permite un control ambiental inherente. Además, las plantillas son fácilmente reemplazables y lavables a máquina.

ECCO también utiliza la impresión 3D para producir moldes para zapatos nuevos. La empresa utiliza impresoras 3D de la serie Origine One de Stratasys. ECCO utiliza los moldes impresos en 3D para nuevos zapatos de muestra y después para nuevos modelos. La fabricación aditiva permite a la empresa minimizar los pasos de producción y los residuos.

Créditos: Stratasys

Wiivv y sus zapatos a medida

FitMyFoot, originalmente llamada Wiiv Custom Fit Sandals, nació de un Kickstarter que recaudó 566.401 dólares allá por 2020. Como su nombre indica, la empresa utiliza una aplicación, así como la impresión en 3D, para fabricar sandalias y plantillas que se adaptan perfectamente a los pies. Lo único que tienen que hacer los usuarios es colocar el pie sobre un trozo de papel blanco y escanearlo. En cuestión de minutos, se obtiene un análisis en profundidad de los pies, en particular la altura y el tipo de arco plantar, la anchura y la longitud del pie. A continuación, FitMyFoot imprime en 3D una plantilla o sandalia en función de las necesidades del usuario, lo que ayuda a tratar dolencias graves como la fascitis plantar, los arcos altos y los pies planos. La empresa utiliza Multi Jet Fusion y espuma para crear productos aún más cómodos.

Créditos: Wiivv

Las Dior Carlo Oxford

En el desfile Dior Men Otoño-Invierno 2023-2024, la marca desveló los Dior Carlo Oxford, unos zapatos cuyo diseño se basa en la impresión 3D. Estos zapatos se caracterizan por un empeine y una suela de caucho Cosmo negro ultraligero, impreso en 3D, que ofrece un gran confort. La impresión 3D garantiza una estética única y hace que los zapatos sean ligeros, agradables de llevar y reciclables, destacando su durabilidad. Una vez retirada la lengüeta, la plantilla y los cordones, el 80% del material puede reutilizarse. Para la fabricación de estas zapatillas se utiliza un polímero en polvo desarrollado por HP para sus impresoras 3D MJF. El proceso de impresión dura sólo 12 horas, lo que añade exclusividad a esta colección de edición limitada.

Créditos: DIOR

Unas zapatillas deportivas de Decathlon impresas en 3D

En colaboración con HP y el Grupo Lonati, Decathlon ha desarrollado una zapatilla deportiva mediante impresión 3D. Utilizando la impresora 3D Jet Fusion 5200 de HP, se ha dotado a la zapatilla de una entresuela y una suela fabricadas con Ultrasint TPU01, un versátil polvo de poliuretano termoplástico desarrollado por BASF. Esta iniciativa pone de manifiesto las ventajas de la impresión 3D en términos de personalización, diseño y comodidad. Además de estas ventajas, se eligió la impresión 3D por su impacto medioambiental positivo. Gracias al ensamblaje sin cola, el zapato puede repararse fácilmente en caso de deterioro. Por último, el uso de un único material para las suelas contribuye a aumentar la reciclabilidad general del zapato.

Créditos: HP

Zellerfled y sus zapatos en 3D

Zellerfeld es una empresa tecnológica fundada en 2020 en Brooklyn, Nueva York, con la misión de producir zapatos íntegramente con impresión 3D. Con su proceso de producción automatizado, pretenden mover la producción de zapatos en una dirección más ética, sin el uso de fábricas. El zapato Heel Your Sole es uno de los inusuales modelos de Zellerfeld. En la parte trasera del zapato azul se representa un rostro tridimensional, lo que hace que el modelo azul sea todo un reclamo. La particularidad del zapato impreso en 3D es que se puede personalizar completamente al pie del cliente mediante un escaneado desde su propio teléfono móvil. Sin embargo, también es posible encargar el zapato en una talla convencional. Consiste en una construcción de entramado 3D fusionado, que se fabrica totalmente sin costuras ni adhesivos y garantiza un alto nivel de comodidad. Además, la suela Heal Your Sole es transpirable, lavable a máquina y resistente a los olores. Y lo que es más, el zapato usado puede devolverse, tras lo cual se recicla completamente y se envía un nuevo par al cliente. La impresión 3D en la producción de la suela Heel Your Sole también ofrece la ventaja de que sólo se utiliza el material que realmente se necesita para la impresión respectiva, lo que significa que no hay desperdicio de material.

Créditos: Zellerfled

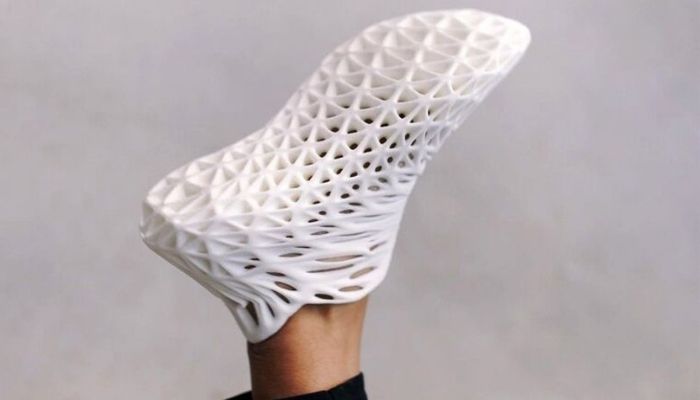

Unas zapatillas impresas completamente de un solo material: Parametriks Print 001

Las zapatillas Parametriks Print 001 hacen un uso inteligente del diseño y las ciencias de los materiales para crear un calzado cómodo, diferente y fácil de fabricar. Estas zapatillas se basan en la impresión 3D para fabricar su diseño, al que se llegó mediante el uso de algoritmos paramétricos. Para desarrollar estas deportivas Parametriks Print 001, Nathan Smith afirma que utilizó Grasshopper, un plug-in incluido en el software de modelado 3D Rhinoceros. Grasshopper ofrece a sus usuarios la posibilidad de modificar la geometría de los diseños simplemente cambiando los valores de los parámetros. Así, después de recibir las dimensiones del pie, se puede desarrollar un zapato personal adaptado a dichas medidas.

Créditos de imagen: Parametrics

Pleko, la zapatilla de fibra de carbono para correr

La Pleko, creación del corredor de medio fondo italiano Miro Buroni y de la empresa Diadora, es una zapatilla formada por numerosos componentes impresos en 3D. Las piezas impresas en 3D incluyen la plantilla, la suela y los picos. Han sido diseñados a partir de materiales compuestos, concretamente fibra de carbono, y utilizando el proceso de sinterización de polvo. Esto ha hecho posible la fabricación de un zapato flexible, resistente al desgaste y, sobre todo, personalizable. De hecho, gracias al escaneo en 3D y a un software que simula los movimientos durante una carrera, los equipos detrás de la zapatilla son capaces de ofrecer una solución duradera y cómoda a los atletas.

Créditos de imagen: CRP Technology

Un zapato impreso en 3D para la danza

El concurso Purmundus Challenge 2021 fue ganado por Act’ble, una empresa emergente que trabajó con atletas de alto nivel para desarrollar un nuevo calzado de vanguardia. Destinado al ballet clásico y a la danza contemporánea, el zapato se llama «New Pointe Shoe Sole». Diseñada para durar cinco veces más que las zapatillas de punta tradicionales, la zapatilla está pensada para reducir significativamente el dolor físico que experimentan las bailarinas durante el ballet. Para fabricar la zapatilla, el equipo imprimió en 3D la suela, pero no especificó qué proceso utilizó ni los materiales que la componen.

Créditos de imagen: Act’ble

KOOBZ

Koobz es una pequeña empresa con sede en Ventura (California) especializada en la producción de zapatos mediante fabricación aditiva. Desde el año pasado, el modelo de zapato llamado 16kW se puede comprar en su plataforma en línea. Fue creado en colaboración con el diseñador Fabrizio De Lucia, de Affinity Space Design Studio. El zapato se desarrolló en Italia, pero se imprime en EE.UU. Se trata de una zapatilla unisex lavable impresa en 3D. La 16kW se caracteriza sobre todo por su especial comodidad de uso, garantizada por el material elástico y suave. Como resultado, la 16kW puede llevarse durante horas sin que resulte incómoda, ya sea para correr o bailar, en interiores o al aire libre. La elasticidad de las zapatillas se debe, entre otras cosas, al material termoplástico reciclable de poliuretano con el que están fabricadas. Esto deja suficiente espacio para los dedos de los pies en todo momento y el material se adapta a tus movimientos. El modelo también debe su inusual aspecto a las líneas arremolinadas alrededor de la zapatilla, que contrastan con el color brillante de la misma.

El original zapato impreso en 3D de KOOBZ

Hilos y sus zapatos sostenibles impresos en 3D

La startup Hilos, con sede en Portland, fue fundada en 2019 y actualmente está cambiando la forma en que se fabrican los zapatos al combinar tecnología y mano. Hilios es una empresa que promueve e impulsa la sostenibilidad mediante la impresión 3D. Un claro ejemplo es que esta empresa solo produce el calzado que compran los clientes para evitar la sobreproducción. De manera que, cuando reciben una orden, es cuando producen los de zapatos. Además, impulsan la economía circular para que no haya deshechos. Sus zapatos son totalmente reciclables, y por ello, piden que cuando vayas a tirarlos los entregues de vuelta en la empresa para que los reutilicen. También cabe mencionar que gracias a las tecnologías de impresión 3D, pueden crear prototipos rápidamente y sacar nuevas líneas de calzado en menos de 90 días.

¿Qué piensas de las colecciones de calzado impreso en 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

Es el futuro en la creacion y fabricación de todo tipo de calzados y sus componentes

[…] Por último, descubriremos las ventajas del nuevo calzado de Adidas, el 4DFWD que incorpora una mediasuela impresa en 3D en una máquina de Carbon. ¡Todo eso y mucho más! ¡Os deseamos un feliz […]

nesecito fabricar una suela para un sapato en goma o pu u otros materiales que sean fuertes podrías mandarme un presupuesto para fabricar

Hola me gustaría conocer sobre la impresa y polimeros utilizados ya que pueden ser útil para nuestra organización