Guía completa: Fusión láser por lecho de polvo (L-PBF), ¡te explicamos todo!

La impresión 3D basada en la fusión láser por lecho de polvo (L-PBF), también conocida como DMLS, o sinterizado directo de metal por láser, es un método de fabricación aditiva de metal. Utiliza la fusión selectiva por láser en un lecho de polvo para crear piezas metálicas complejas. En esta guía, exploraremos el proceso DMLS en detalle, desde su historia y el funcionamiento hasta sus ventajas, el postratamiento y su impacto en el mercado de la impresión 3D.

Historia y desarrollo de la fusión láser por lecho de polvo

Los orígenes de la tecnología se remontan a la década de 1990, cuando la empresa EOS patentó el proceso bajo el nombre DMLS. Al mismo tiempo, en 1995, el Instituto Fraunhofer introdujo el término SLM (Selective Laser Melting) para describir una tecnología similar. Aunque los términos DMLS y SLM tienen orígenes distintos, los procesos que representan son en realidad muy similares. Para evitar confusiones, estas tecnologías suelen denominarse fusión láser por lecho de polvo, señalando que, contrariamente a lo que podría sugerir el término «DMLS», estos procesos no implican sinterización, sino fusión de partículas de metal.

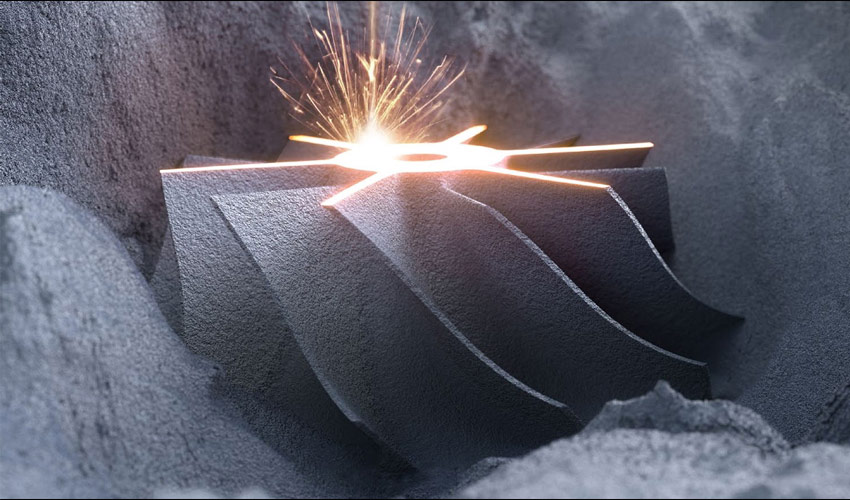

Créditos: Fraunhofer ILT

La diferencia entre sinterización y fusión es bastante simple. La fusión implica pasar de un estado sólido a un estado líquido utilizando una temperatura elevada. La sinterización, en cambio, no permite que el metal se funda, porque la temperatura utilizada no es lo suficientemente alta. Como resultado, las partículas de polvo se aglomeran, dejando un vacío, es decir, huecos. Por poner una imagen bastante clara, es como apilar manzanas: siempre habrá un hueco entre dos piezas de fruta. Por tanto, las piezas impresas en 3D tendrán poca resistencia mecánica, a diferencia de lo que ocurre en la fusión, donde el líquido rellena estos huecos.

Funcionamiento de la impresión 3D DMLS

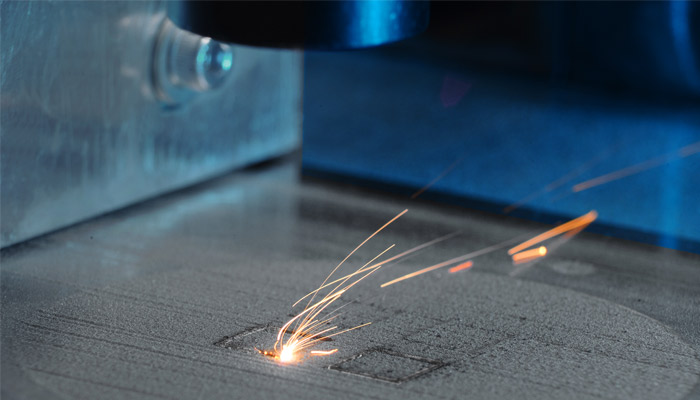

Para iniciar la fabricación, la impresora 3D crea una atmósfera inerte en su cámara y la calienta a la temperatura óptima. A continuación, se deposita una fina capa de polvo de metal, generalmente de entre 20 y 60 micras de grosor, sobre la bandeja. A continuación, un láser de fibra óptica escanea la sección transversal de la pieza y funde las partículas metálicas según el modelo 3D. Una vez completada una capa, la bandeja desciende y se añade una nueva capa de polvo, repitiendo este proceso capa a capa hasta formar la pieza final. En resumen, el proceso de impresión 3D DMLS es el siguiente:

- Preparación del material: El material base es un polvo fino de metal, a menudo una aleación específica. Este polvo se almacena en una tolva y se introduce en la máquina de impresión.

- Precalentamiento: Antes de imprimir, el polvo se precalienta a una temperatura ligeramente inferior a su punto de fusión. Esto garantiza que el material se solidifique rápidamente tras el paso del láser.

- Aplicación con rodillo: Para cada capa de la impresión, se aplica una fina película de polvo a la bandeja de impresión mediante un rodillo.

- Fusión: Un láser de alta potencia se dirige con precisión a la capa superior de polvo metálico. La intensidad del láser se ajusta para alcanzar la temperatura de fusión del material, haciendo que se funda y solidifique inmediatamente al enfriarse. Este paso se repite capa a capa hasta construir el objeto final.

Materiales compatibles

La fusión láser por lecho de polvo permite imprimir en 3D piezas de metal, concretamente de aluminio, titanio, inconel, acero y cromo-cobalto, entre otros metales y aleaciones.

Postratamiento

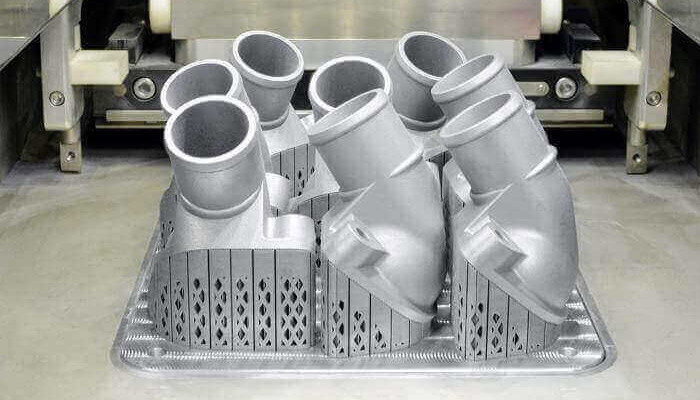

Tras el proceso de fabricación, la impresora 3D se enfría y el polvo sin fundir se retira de la bandeja, a menudo mediante succión. Las piezas se fijan a la bandeja mediante soportes de impresión. A diferencia de la tecnología SLS, estos soportes se recomiendan habitualmente en DMLS para minimizar el efecto warping y la distorsión causados por las altas temperaturas. Una vez que la impresión se ha enfriado, los soportes suelen retirarse mediante corte, mecanizado o electroerosión por hilo.

Al igual que con el sistema SLS, las piezas salen de la máquina rodeadas de polvo sin fundir, en un bloque que se conoce como «cake». Las piezas pueden limpiarse con aire comprimido o chorro de arena.

Tras la limpieza y la retirada de los soportes, las piezas de metal se someten a un post-procesado que puede incluir tratamiento térmico para reducir las tensiones residuales, mecanizado CNC o pulido para mejorar la calidad superficial.

Los pasos del postratamiento pueden ayudar a las propiedades mecánicas de la pieza.

Principales ventajas de la tecnología

- Complejidad geométrica. Permite el diseño de piezas geométricamente complejas que son imposibles de lograr utilizando métodos convencionales de fabricación de metal, como el fresado.

- Reducción del peso y del número de componentes. Gracias a las técnicas de optimización topológica, la impresión 3D L-PBF permite reducir el peso final de las piezas y el número de componentes a ensamblar.

- Resistencia mecánica. Las piezas fabricadas con L-PBF tienen una resistencia mecánica comparable a las fabricadas con técnicas tradicionales de fabricación sustractiva.

El mercado de la fusión láser por lecho de polvo

La fusión láser por lecho de polvo es ideal para aplicaciones en sectores como el aeroespacial para motores a reacción, la automoción para pinzas de freno y pistones, la medicina (en particular la odontología) para implantes, y otras industrias. Varios actores clave, como EOS, 3D Systems, AddUp, General Electric Additive, SLM Solutions, Trumpf, Sisma y Renishaw, ofrecen soluciones en este mercado de rápido crecimiento.

Créditos: Mercedes-Benz

¿Qué piensas de la guía sobre fusión láser por lecho de polvo? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: DMG Mori

[…] empresas detectaron el jugoso nicho de mercado de la impresión 3D en metal, que tiene aplicaciones en sectores potentes como la medicina o la aeronáutica, además de la […]

[…] grande que se ha fabricado en Europa con ésta tecnología. Para su manufactura, se utilizó el Sinterizado directo de metal por láser, en donde se utiliza polvo de aluminio, que se va solidificando capa por capa el modelo con un […]

Hola, muy interesante su artículo, pero tengo una duda, es lo mismo sinterizado directo de metal por láser (DML) que fusión selectiva por láser (SLM).

Gracias,

Hola Jeisser,

¡Nos alegra que te haya gustado el articulo!

Resolviendo tu duda:

El Sinterizado Directo de Metal por Láser (DMLS) y la Fusión Selectiva por Láser tienen el mismo proceso de impresión, la diferencia se encuentra en el material:

DMLS: Utiliza polvos metálicos de aleaciones de metal, lo cual significa que al no ser el mismo material a fundir no lo hace homogéneamente, y por ende es más probable que haya porosidad en el objeto.

SLM: Utiliza polvos metálicos de un monomaterial, con un sólo punto de fusión, lo que hace al objeto más fuerte y sin huecos.

Hola éste artículo me orientó mucho debido a que tenía muchas dudas quisiera saber dónde conseguir los polvos metálicos y si no es muy caro agradecería la respuesta gracias

Hola, una consulta. Polvo metálico como titanio o un similar aprobado por la FDA para el uso en medicina?. gracias.

Me gusta saborear y visitar blogs, aprecio mucho el contenido, el trabajo y el tiempo que ponéis en vuestros artículos. Buscando en Yahoo he encontrado tu web. Ya he disfrutado de varios artículos, pero este es muy adictivo, es unos de mis temas predilectos, y por su calidad he disfrutado mucho. He puesto tu blog en mis favoritos pues creo que todos tus publicaciones son interesantes y seguro que voy a pasar muy buenos ratos leyendolos.

[…] proceso que usamos no lo inventamos nosotros. El proceso de fusión láser por lecho de polvo se conoce desde la década de 1990. En comparación con otras tecnologías, tiene la mayor madurez […]