Nuevo proceso de impresión 3D a microescala para producir partículas

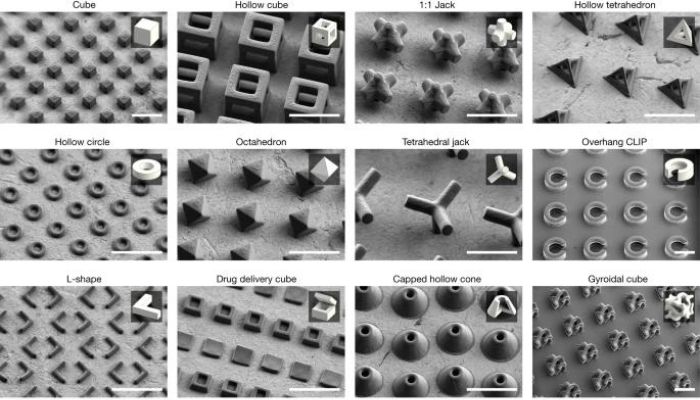

En el último año hemos asistido a varios hitos importantes en el campo de la impresión 3D a microescala. Recientemente hemos sido testigos de uno nuevo, ya que investigadores de la Universidad de Stanford (California) han desarrollado un nuevo proceso de impresión 3D a microescala para la producción de partículas de formas geométricas diversas. Lo más destacable del nuevo proceso es su excepcional velocidad, que permite producir eficientemente hasta un millón de partículas por día, altamente detalladas y personalizables.

Según un comunicado de prensa de Stanford, estas partículas microscópicas impresas en 3D son adecuadas para su uso en la fabricación, medicina e investigación. Por ejemplo, podrían utilizarse específicamente en microelectrónica, microfluídica y como abrasivos para procesos de fabricación complejos, así como para la administración de fármacos y vacunas. La investigación ha sido financiada en parte por la Fundación Bill y Melinda Gates y el Programa de Becas de Investigación para Graduados de la Fundación Nacional de Ciencias.

Geometrías producidas con r2rCLIP. (Créditos de las imágenes: Kronenfeld, Rother, Saccone, Dulay & DeSimone).

Hasta ahora, la producción de estas partículas a microescala ha sido excepcionalmente difícil. Se requiere una combinación muy específica de suministro de luz, propiedades de la resina y movimiento de la platina para producir las partículas de forma escalable. Sin embargo, este nuevo proceso de fotopolimerización ofrece una solución.

Joseph DeSimone, catedrático Sanjiv Sam Gambhir de Medicina Traslacional en Stanford Medicine y autor referente del artículo, explica: «Utilizar la luz para fabricar objetos sin moldes abre todo un nuevo horizonte en el mundo de las partículas. Y creemos que hacerlo a escala conduce a mayores oportunidades con el uso de estas partículas para impulsar las industrias del futuro. Estamos entusiasmados por saber adónde puede llevar esto y dónde pueden utilizar otros estas ideas para avanzar en sus propias aspiraciones».

Un nuevo proceso para imprimir en 3D partículas a microescala

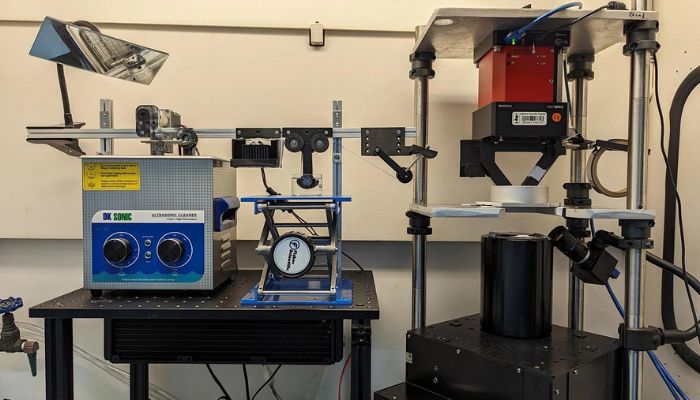

El proceso de partículas a microescala se basa en la «Producción de interfaz líquida continua» (CLIP, por sus siglas en inglés). Es un proceso de resinado rápido, introducido por DeSimone y sus colegas en 2015. Del que puede que hayas oído hablar, ya que fue en el que se basó la propia tecnología de Carbon. Esta velocidad es posible gracias a que las estructuras sensibles pueden endurecerse sin tener que arrancar cada capa de una ventana. Esto es gracias a una ventana permeable al oxígeno que se sitúa encima de la fuente de luz UV, creando una «zona muerta» que impide que el plástico líquido se endurezca, evitando así que se pegue a la ventana involuntariamente.

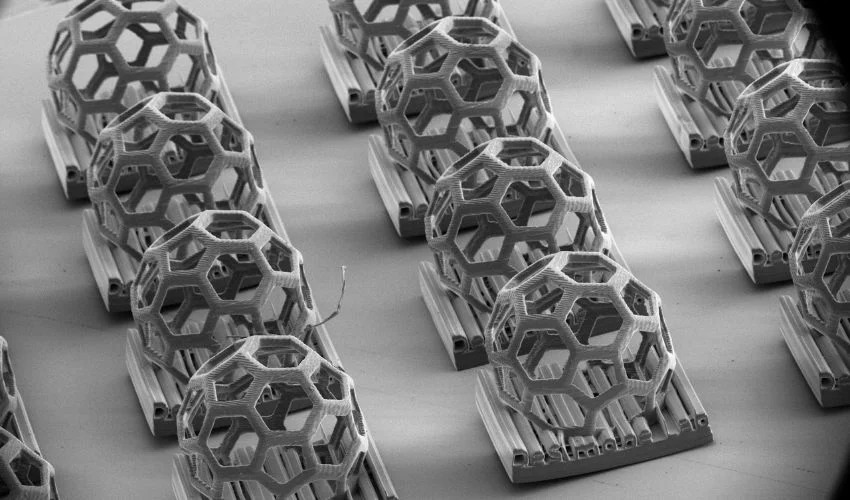

Sin embargo, los investigadores querían utilizar el proceso para producir un mayor número de partículas a la vez. Deseaban producir hasta un millón de micropartículas por día, altamente detalladas y personalizables. Lo que antes implicaba trabajo manual y mucho tiempo. Para adaptar el proceso existente a la producción masiva de partículas diminutas personalizadas, los investigadores crearon una extensión denominada «roll-to-roll CLIP», o r2rCLIP. El nombre se debe al funcionamiento del proceso, similar al de una cinta transportadora. En primer lugar, se estira una película y se transfiere a la impresora 3D CLIP, que a continuación imprime cientos de estructuras en la película a la vez. Tras la impresión, las estructuras se lavan, se curan y se retiran en la cinta transportadora antes de volver a enrollar la película vacía.

Instalación de r2rCLIP en el laboratorio DeSimone (Créditos: DeSimone Research Group)

Jason Kronenfeld, autor principal del artículo, concluye: «Navegamos por un equilibrio preciso entre velocidad y resolución. Nuestro método es capaz de producir resultados de alta resolución sin perder el ritmo de fabricación necesario para alcanzar los volúmenes de producción de partículas que los expertos consideran esenciales para diversas aplicaciones. Las técnicas con potencial de impacto traslacional deben poder adaptarse de forma viable desde la escala del laboratorio de investigación a la de la producción industrial».

¿Qué piensas de estas micropartículas impresas en 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de la foto de portada: DeSimone Research Group, SEM courtesy of Stanford Nano Shared Facilities