Las mejores aplicaciones de la impresión 3D en la industria marítima

Últimamente, hemos descubierto muchos proyectos relacionados con la fabricación aditiva y el espacio, pero ¿sabías qué también puede encontrarse en nuestros océanos? Desde hélices de barco impresas en 3D hasta piezas de submarinos y quillas metálicas, las aplicaciones de la impresión 3D en el sector marítimo son numerosas. Algunos barcos incluso se están equipando con impresoras 3D para que su tripulación pueda diseñar componentes bajo demanda rápidamente, todo ello en medio del océano. Hoy nos gustaría echar un vistazo a algunos de los proyectos que se han apoyado en las tecnologías 3D para desarrollar sus soluciones para la industria marítima; es digno de mencionar que en esta lista hemos excluido los barcos impresos en 3D.

La marina de los Estados Unidos y la impresión 3D para las piezas de repuesto de los submarinos

Seguramente ya habrás oído que una de las principales aplicaciones de la fabricación aditiva es la creación de piezas de repuesto. La marina de los Estados Unidos ve beneficios en usar la tecnología para este propósito. En febrero de 2022, la Marina anunció que, para aliviar la carga de su cadena de suministro, emparejaría a los proveedores que no fueran capaces de seguir el ritmo de la demanda con empresas de impresión 3D con el fin de fabricar piezas para su programa de submarinos de misiles balísticos de clase Columbia. En la actualidad, se está centrando en el uso de FA para piezas centradas en fundiciones, forjados y accesorios, ya que la demanda ha disminuido considerablemente.

El submarino Chicago siendo reparado (créditos de la imagen: Dave Amodo/U.S. Navy)

Cartografía del fondo marino

La empresa canadiense International Submarine Engineering está utilizando la tecnología de fabricación aditiva electrónica (EBAM) de Sciaky para producir un tanque de lastre variable de titanio, que reducirá tanto el tiempo como el coste del proceso de cartografiado del fondo marino del Ártico.

Mediante el uso de tecnologías 3D, el tiempo de producción de este tanque de lastre podría reducirse de 16 a sólo 8 semanas. Este vehículo submarino autónomo se utilizará para explorar el Ártico, rastreando el fondo del mar por debajo de la capa permanente de hielo. El sistema VB ayuda al vehículo a mantenerse bajo el agua en el fondo marino o bajo el hielo. Al utilizar la impresión 3D para este proyecto, ISE pudo reducir su tiempo de producción en un 50%, al tiempo que redujo los costes gracias al proceso de impresión 3D EBAM.

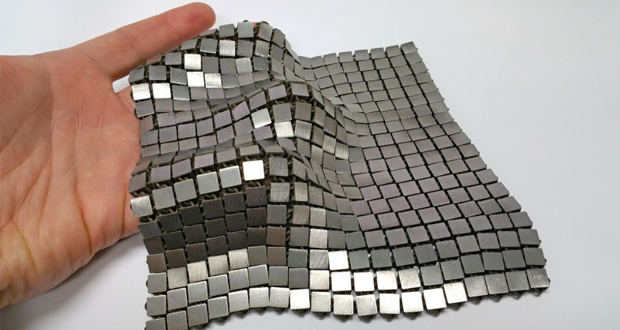

Cota de malla impresa en 3D para barcos

Esta antigua herramienta se está volviendo a utilizar de una nueva manera gracias a la NASA. Creada originalmente para ser utilizada en el espacio exterior y para la protección de sus cohetes, ahora están descubriendo que también puede utilizarse de forma náutica. Creada mediante tecnologías de impresión 3D, la cota de malla tiene dos caras: Una, que es capaz de reflejar la luz y el calor, y la otra, que puede absorber el calor y servir de aislamiento. Este metal de alta resistencia podría utilizarse en diversas exploraciones espaciales o incluso aquí en la Tierra, protegiendo a los barcos y permitiéndoles hacer frente a las diferentes condiciones que puedan encontrar en el agua.

Innovando la inspección subacuática con FA

En 2014 comenzó el viaje de la empresa noruega Kongsberg Ferrotech. La empresa ya se había fijado el objetivo de redefinir e innovar la inspección, el mantenimiento y la reparación submarinos. Para lograrlo, Kongsberg Ferrotech se apoya en la fabricación aditiva para mantener y construir tuberías submarinas, turbinas eólicas en alta mar y cables eléctricos en las profundidades del océano. Kongsberg Ferrotech no sólo agiliza y facilita todo el proceso de inspección y reparación, sino que también afirma que la robótica submarina avanzada puede reducir los costes entre un 30 y un 50%.

Créditos de la imagen: Kongsberg Ferrotech

Desarrollo de la impresión 3D marítima en Singapur

Para un proyecto de impresión 3D para la industria marítima, la Autoridad Marítima y Portuaria de Singapur (MPA) ha seleccionado al Consorcio Wilhelmsen para llevarlo a cabo. El Consorcio Wilhelmsen incluye a conocidas empresas de fabricación aditiva como Kawasaki Heavy Industries, Wartsila, Hamworthy Pumps y DNV GL. Este proyecto es uno de los once financiados por la MPA, con un total de aproximadamente 1,63 millones de dólares, y tiene como objetivo específico maximizar el tiempo de funcionamiento seguro de los buques y aumentar la disponibilidad de piezas de repuesto en caso de emergencia.

Créditos de la imagen: Maritime Industry Foundation

Certificaciones FA en la industria naval

Dado que la seguridad de la vida y la propiedad en el mar depende de un conjunto de criterios diferentes a los de la industria automovilística y aeroespacial, hay que definir un conjunto de normas y reglas totalmente nuevo para cumplir con los criterios. Por ello, DNV, una sociedad de clasificación con sede en Noruega, garantiza que los procesos, materiales y equipos utilizados para fabricar componentes críticos de los buques cumplen los requisitos de clase aplicables. Por ejemplo, DNV ha emitido recientemente una declaración de verificación para una hélice de barco de dos metros de diámetro, fabricada en un proceso de FA por SY Metal en Corea del Sur. Además, la sociedad también examina diferentes procesos de producción, como la fabricación aditiva por arco de alambre (WAAM), la fusión de lecho de polvo (PBF) o la tecnología de polvo soplado (BPT), realizando pruebas y estableciendo normas para garantizar un uso seguro de la fabricación aditiva.

Photo Credits: DNV

Quilla de barco de aluminio impresa en 3D de MX3D

El fabricante de soluciones de impresión 3D de metal MX3D se ha asociado recientemente con el constructor de yates holandés KM Yachtbuilders para diseñar una quilla de aluminio impresa en 3D. La pieza, hecha completamente a medida, demuestra perfectamente las posibilidades que ofrece la tecnología WAAM (Wire Arc Additive Manufacturing). Como los soldadores experimentados son cada vez más escasos y los métodos tradicionales no permiten la personalización, la demanda de FA en la industria marítima es cada vez más evidente. Además de la quilla del barco impresa en 3D, los dos socios holandeses aspiran a poder imprimir pronto en 3D otras piezas de recambio para cualquier tipo de embarcación, así como piezas acabadas.

Créditos de la imagen: MX3D

ThyssenKrupp imprime en 3D piezas para el sector marítimo

DNV GL, que se especializa específicamente en el sector marítimo, ha otorgado la certificación a ThyssenKrupp por sus piezas metálicas impresas en 3D. Esta aprobación convierte a ThyssenKrupp en la primera empresa del mundo en obtener dicha certificación. ¿Qué significa esto? Significa que la producción de componentes mediante fabricación aditiva tiene el mismo nivel de calidad que las piezas fabricadas de forma convencional y cumple los estrictos requisitos. Pero este logro no habría sido posible sin la ayuda de EOS, un notable socio de la empresa y proveedor de impresoras 3D de Thyssenkrupp TechCenters. Juntas, las empresas ofrecen soluciones innovadoras para submarinos y buques, estableciendo nuevos estándares para las armadas del futuro.

Impresión 3D para misiones en aguas profundas

Otra de las aplicaciones de la fabricación aditiva es la creación de equipos submarinos, y una de las empresas de tecnología marina que ha hecho uso de ella es ecoSUB Robotics. Esta empresa está especialmente interesada en desarrollar proyectos a precios asequibles, capaces de realizar misiones de vigilancia profunda, y que satisfagan las necesidades de sus clientes tanto comerciales como militares. Para conseguirlo, han optado por implementar la impresión 3D a la hora de fabricar prototipos y componentes, ya que es una alternativa que les permite ahorrar dinero a la hora de fabricar sus piezas, sin perder calidad en sus productos. Si la impresión 3D ayuda a marcar la diferencia en la creación de estos vehículos, podría ser un cambio de juego para la gente en una variedad de industrias oceánicas.

Créditos de imagen: Ecosub

Aleaciones metálicas para aplicaciones marítimas con impresión 3D

El fabricante 3D Systems ha colaborado con la división Newport News Shipbuilding de Huntington Ingalls Industries para suministrar nuevos materiales metálicos impresos en 3D para la industria marítima. En concreto, están desarrollando aleaciones de cobre-níquel (CuNi) y níquel-cobre (NiCu) para la tecnología de fusión de lecho de polvo. La colaboración de las dos empresas es especialmente interesante para las aplicaciones marítimas, ya que estas aleaciones son resistentes a la corrosión. Además, el uso de la fabricación aditiva en la producción de piezas permitirá a la división reducir los plazos de entrega en la cadena de suministro en un 75%. 3D Systems participará en la selección de la composición de la aleación, el diseño de los parámetros del proceso y la calificación de las piezas. Las aleaciones y la tecnología 3D se utilizarán para crear todo tipo de piezas, desde recambios de fundición hasta válvulas, carcasas y soportes.

Créditos de la imagen: 3D Systems

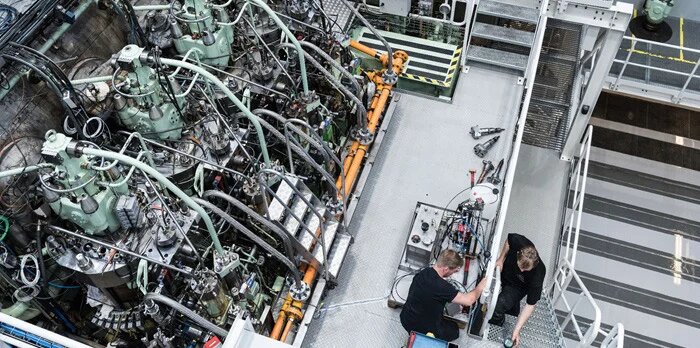

Barcos de carga más ecológicos gracias a la impresión 3D

A principios de este año, Thomas Dahmen, un joven investigador de la Universidad Técnica de Dinamarca, ideó una boquilla de inyección impresa en 3D. Utilizando la matriz de Despliegue de la Función de Calidad (QFD), un método de análisis para evaluar los posibles beneficios de la fabricación aditiva, Thomas Dahmen encontró una solución para mejorar las boquillas de inyección. Esta pieza, que es un componente esencial de los motores de los barcos y está diseñada para inyectar combustible en el motor, desempeña un papel crucial en el consumo de combustible y, por tanto, en la durabilidad de un motor. Con la ayuda del modelado y la impresión en 3D, se dio cuenta de que si la boquilla se curvaba, el combustible fluía de forma más eficiente permitiendo una mejor combustión.

Créditos de la imagen: DTU

Una hélice impresa en 3D

Ya en 2017, en el puerto de Rotterdam, el laboratorio de impresión 3D Additive Manufacturing Fiedlab (RAMLAB) de Rotterdam diseñó con éxito un prototipo de hélice de barco con un diámetro de 1.350 mm. Y los avances en la impresión de hélices siguen evolucionando. A principios de 2021, el Grupo Naval presentó una hélice para el buque cazaminas Andrómeda. Con una envergadura de 2,5 metros, se fabricó con tecnología WAAM. Compuesta por cinco palas de 200 kg cada una, la hélice impresa en 3D tiene características equivalentes o incluso superiores a las hélices tradicionales, y se diseñó con mayor rapidez y utilizando menos material.

Créditos de la imagen: Naval Group

Scooter subacuático de AMAZEA

Para terminar, echa un vistazo a este curioso proyecto: un patinete que puedes conducir bajo el agua. Llamado AMAZEA, ha sido diseñado por la empresa JAMADE Alemania gracias a la impresión 3D de gran formato. El 75% de las piezas del patinete están impresas en 3D en una máquina BigRep. Esto permite a la empresa ofrecer un producto personalizable, tanto en tamaño como en color. AMAZEA está equipado con un motor eléctrico capaz de alcanzar los 20 km por hora bajo el agua y puede descender hasta una profundidad de 18 metros. ¿Estás preparado para explorar el fondo del océano?

Créditos de la imagen: Amazea

¿Qué te parece nuestra lista de aplicaciones maritimas que utilizan la impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

[…] sea en la Tierra, en el aire, en el espacio o incluso bajo el agua. De hecho, algunos actores del sector marítimo están recurriendo a las tecnologías 3D para diseñar componentes de sus barcos, repuestos para […]