Guía completa: La impresión 3D de metal por WAAM, ¡te explicamos todo!

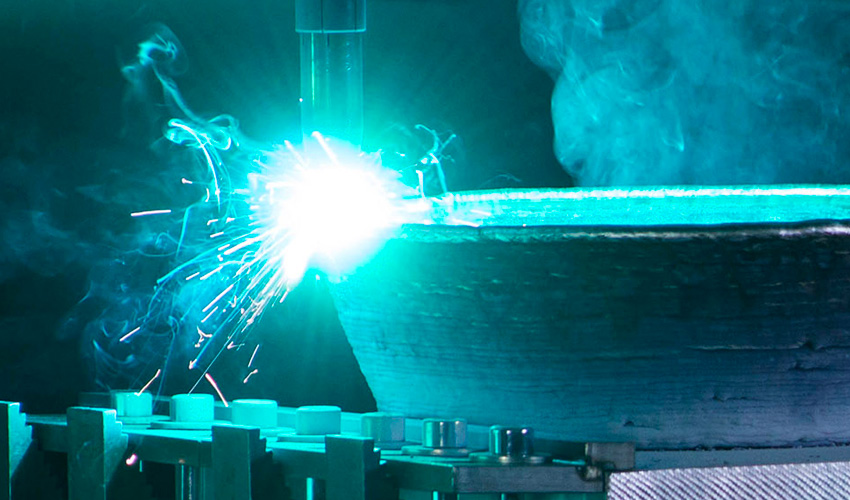

La fabricación aditiva por arco de alambre (del inglés, Wire Arc Additive Manufacturing, o WAAM) pertenece a la categoría de deposición de energía directa (DED). Como recordatorio, la tecnología DED consiste en depositar el material en forma de polvo o alambre mediante una boquilla integrada en un brazo multieje. Se utiliza una fuente de energía focalizada (un láser, un haz de electrones o plasma) para fundir el material a medida que se deposita en la bandeja. En el caso de la impresión 3D por WAAM, se utiliza un arco eléctrico como fuente de calor, inspirado en la técnica de soldadura por arco.

La tecnología WAAM se basa en el principio de varias técnicas de soldadura automatizada mediante sistemas robotizados. Entre ellas están la soldadura por arco en atmósfera gaseosa con hilo fusible, ya sea inerte (Metal Inert Gas – MIG) o activo (Metal Active Gas – MAG), la soldadura con gas de tungsteno (Tungsten Inert Gas – TIG) o la soldadura por arco de plasma (Plasma Arc-Wire – PAW). También existe el proceso de soldadura Cold Metal Transfer (CMT), derivado del MIG y creado por Fronius en 2004. En términos de materiales, existen varios metales compatibles con WAAM, como son el titanio, aluminio, níquel y aleaciones de acero.

Una hélice impresa en 3D mediante tecnología WAAM. (Créditos: Naval Group)

Aplicaciones de la impresión 3D por WAAM

La impresión 3D por WAAM se utiliza a menudo para reparar equipos y crear piezas que ya no se fabrican, con el fin de mantener máquinas antiguas. Sin embargo, también es posible utilizar esta tecnología para fabricar piezas finales. El proceso WAAM se utiliza sobre todo en los sectores aeronáutico, aeroespacial, automovilístico, energético y de defensa. Es muy útil para fabricar prototipos, moldes, piezas únicas y pequeñas series. Sin embargo, su uso en la producción en serie sigue siendo objeto de estudio.

Para entender mejor las aplicaciones de esta tecnología, veamos algunos ejemplos. En el sector aeroespacial, Naval Group la utilizó para fabricar una hélice para el buque cazaminas Andromède. En el sector de la energía, Vallourec ha utilizado la impresión 3D por WAAM para fabricar la primera junta de estanqueidad destinada a garantizar la seguridad de las instalaciones hidroeléctricas de EDF Hydro. En robótica, MX3D ha creado un conector de acero estructural con este método. La empresa también utiliza la tecnología WAAM para fabricar conectores de tuberías para la industria del petróleo y el gas, así como engranajes y componentes a medida para grandes máquinas. MX3D incluso ha construido un puente en el centro de Ámsterdam utilizando el proceso WAAM. Relativity Space también utilizó esta tecnología para construir su lanzadera ligera Terran 1. Por último, la fabricación de moldes para la industria del plástico es otra aplicación habitual del proceso.

El conector de acero Takenaka, uno de los principales estudios de arquitectura de Japón. (Créditos: MX3D)

Ventajas y limitaciones de la tecnología

Como muchas de las técnicas de metal, la impresión 3D por WAAM presenta una serie de ventajas. En primer lugar, la velocidad de impresión es alta, lo que repercute positivamente en los tiempos de producción. Los costes también son inferiores a los de las máquinas que utilizan tecnologías de fusión de lecho de polvo, en particular la Selective Laser Melting (SLM). La tecnología WAAM también destaca por su capacidad para producir piezas de gran tamaño. Como ya se ha mencionado, también existe una amplia gama de metales compatibles.

Sin embargo, el proceso WAAM también cuenta con sus propias limitaciones. Dado que permite una impresión más rápida, el detalle y la precisión dimensional de las piezas se reproducen peor que con otras tecnologías de metal. Así, las piezas fabricadas por WAAM presentan defectos como porosidades internas, que pueden degradar las propiedades mecánicas de las piezas, tanto de forma estática como en fatiga (cuando la pieza se somete a diversas fuerzas, lo que provoca daños). Esto ocurre especialmente con piezas de aluminio.

Las tensiones residuales son otra anomalía que puede producirse con la tecnología WAAM. Éstas pueden dar lugar a deformaciones de las dimensiones de la pieza y/o de su forma, en particular por curling, warping o delaminación. Todos estos fenómenos se caracterizan por una deformación, y por tanto un desprendimiento, de algunas de las capas de la pieza impresa, ya sean las capas superiores o inferiores o, en el caso de la delaminación, todas las capas. Estos problemas se deben a la temperatura de trabajo muy elevada y a la naturaleza técnica de los materiales. Así, las deformaciones hacen que la pieza no se mantenga correctamente unida cuando se ejercen fuerzas sobre ella.

Vallourec utilise la technologie WAAM pour les centrales EDF (Créditos: Vallourec)

Para limitar la aparición de estos defectos, es necesario conocer todos los parámetros de la tecnología WAAM y así ajustarlos con la mayor precisión posible. Esto garantizará que el metal fundido se deposite de manera uniforme y que el calor sea constante. La velocidad de extrusión, la velocidad de movimiento, la corriente, la tensión, el grosor de la capa, el caudal de gas protector y la distancia entre alambres son factores esenciales para garantizar el buen funcionamiento del proceso.

Sin embargo, también existen soluciones técnicas para reducir estos problemas. Entre ellas figura el endurecimiento mecánico por deformación, o laminado. Este método consiste en ejercer presión sobre el alambre de soldadura mediante un rodillo durante la fase de enfriamiento. De este modo se limita la porosidad. Para reducir las tensiones residuales, el material puede precalentarse. Hay que tener en cuenta que algunos materiales y aleaciones son más susceptibles que otros al agrietamiento o la deslaminación, por ejemplo las aleaciones de aluminio-cobre, aluminio-titanio o aluminio-hierro.

Al igual que con otras tecnologías de fabricación aditiva, también es necesario un postratamiento para el acabado superficial de las piezas. El postratamiento se lleva a cabo mediante un proceso de mecanizado tradicional, pero también existen otras técnicas adicionales para ofrecer un mejor resultado. En algunos casos en los que se utiliza la tecnología WAAM, el mecanizado puede llevarse a cabo durante la fase de impresión, utilizando un segundo robot.

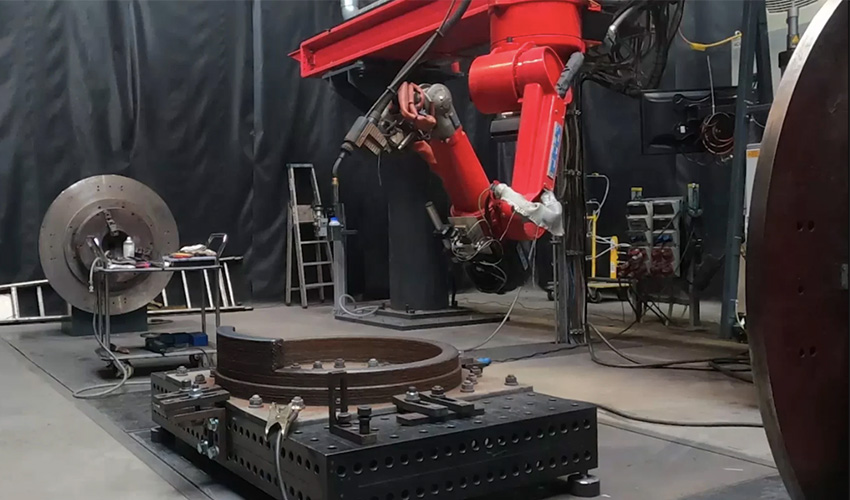

Principales fabricantes de impresoras 3D

Aunque el mercado de la impresión 3D WAAM no es tan extenso como el de otras tecnologías de fabricación, cada vez están surgiendo más empresas que trabajan con este método. Entre los fabricantes de impresoras 3D que utilizan la tecnología WAAM se encuentran Prodways, cuyas impresoras 3D funcionan con el proceso WAAM-TIG, pero también Norsk Titanium y su proceso interno Rapid Plasma Deposition (RPD™), GEFERTEC, MX3D, WAAM3D y Lincoln Electric, entre otros.

Una impresora 3D de MX3D basada en la tecnología WAAM. (Créditos: MX3D)

¿Qué piensas de la impresión 3D mediante tecnología WAAM? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: Additive Tectonics