In che modo gli scanner 3D metrologici contribuiscono a un processo di produzione e ispezione controllato?

Quando si tratta di adottare la produzione additiva nella propria azienda, i produttori spesso si concentrano sulla macchina in sé, senza necessariamente prendere in considerazione l’intero flusso di lavoro della stampa 3D. Tuttavia, la scelta di un software CAD, di una soluzione di post-processing o di uno strumento di ispezione per le parti create sono essenziali ai fini della produttività e per integrare in modo efficiente questo metodo di produzione. Questo è un punto a cui l’azienda SolidCAM è particolarmente attenta, avendo condotto diversi studi per capire quali siano le soluzioni più adatte per i propri clienti. Si sono rivolti a OGP, leader nel settore delle apparecchiature di ispezione, per analizzare gli scanner 3D metrologici e i numerosi vantaggi che offrono, soprattutto alle officine meccaniche.

La metrologia è la scienza della misurazione e del controllo dei pezzi fabbricati per garantire la loro conformità ai progetti. Con la crescente diffusione della stampa 3D, ci sono sempre più parti organiche che diventano sempre più difficili da ispezionare. L’ispezione di pezzi di questo tipo viene solitamente eseguita con una macchina di misura a coordinate (o CMM in inglese), dove un robot misura la forma di un pezzo toccandolo ripetutamente con una sonda. Sebbene questo metodo si sia dimostrato efficace da tempo, presenta alcuni limiti, come la necessità di scrivere il programma di ispezione prima di iniziare l’analisi dei dati. Tuttavia, da alcuni anni il mercato offre soluzioni più avanzate, che consentono agli utenti di risparmiare tempo e di essere più precisi. Gli scanner 3D metrologici possono essere particolarmente utili se combinati con la produzione additiva.

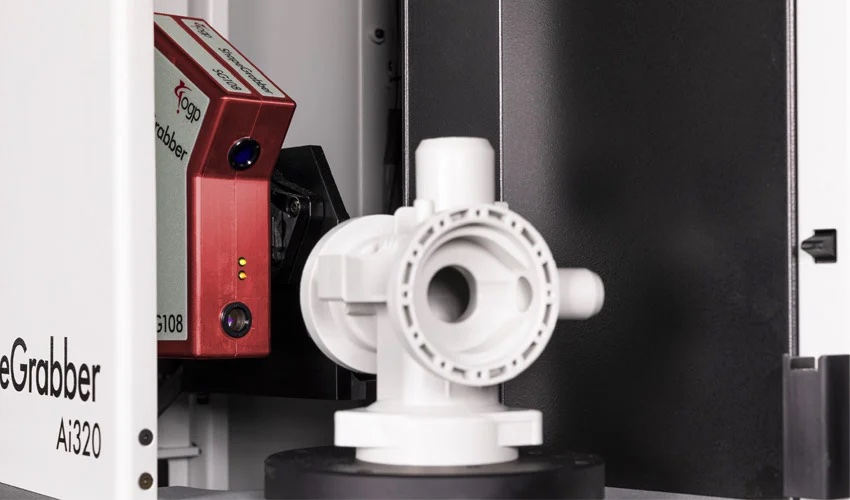

Gli scanner 3D metrologici sono ideali per l’ispezione dei pezzi (crediti: ShapeGrabber)

Metrologia e ispezione

Uno degli usi più comuni degli scanner 3D metrologici nella produzione additiva è l’ispezione dei pezzi. Poiché le parti stampate in 3D diventano sempre più complesse nel design e nella forma, gli scanner 3D si dimostrano molto più flessibili di altri metodi di ispezione e offrono alcuni vantaggi fondamentali. Con le CMM, è necessario sapere in anticipo cosa si vuole misurare e come. Bisogna in seguito scrivere il programma di ispezione e poi iniziare a raccogliere i dati sulle caratteristiche identificate.

Peter Genovese, Applications Engineer di SolidCAM, spiega: “Con uno scanner 3D, basta scansionare l’intero pezzo e si ha accesso a tutte le caratteristiche del pezzo in qualsiasi momento. Se dopo tre mesi un utente si accorge che una nuova caratteristica di quel pezzo si rivela critica, può aggiornare l’intero rapporto di ispezione con pochi clic, anche se i pezzi hanno lasciato da tempo l’edificio“.

Questa flessibilità significa anche che l’operatore non deve iniziare con una routine di ispezione pre-programmata prima di poter iniziare qualsiasi altra cosa. Al contrario, l’operatore può iniziare a scansionare il pezzo mentre crea il rapporto di ispezione e identifica le regioni di interesse, consentendo un funzionamento più efficiente.

Reverse Engineering utilizzando scanner 3D

L’adozione di uno scanner 3D metrologico facilita anche il reverse engineering. Questo processo serve a capire come è stato fabbricato un pezzo: se ne analizzano le proprietà, le funzioni e la struttura per riprodurre il pezzo e modificarlo. Si parte da un pezzo esistente e lo si “decostruisce” per capirne il funzionamento, crearne una copia o proporre una nuova versione. In molti settori, come quello automobilistico o aerospaziale, il reverse engineering è molto diffuso, soprattutto per produrre pezzi di ricambio che oggi non vengono più prodotti o per i quali non sono più disponibili i disegni originali.

Grazie agli scanner 3D, gli utenti possono scansionare molto facilmente il pezzo di interesse per ottenere un modello 3D. Da qui, possono far stampare direttamente il modello in 3D o importarlo in un programma CAD per ulteriori perfezionamenti e modifiche. La combinazione di scansione 3D e produzione additiva può aumentare notevolmente la produttività in questo tipo di attività.

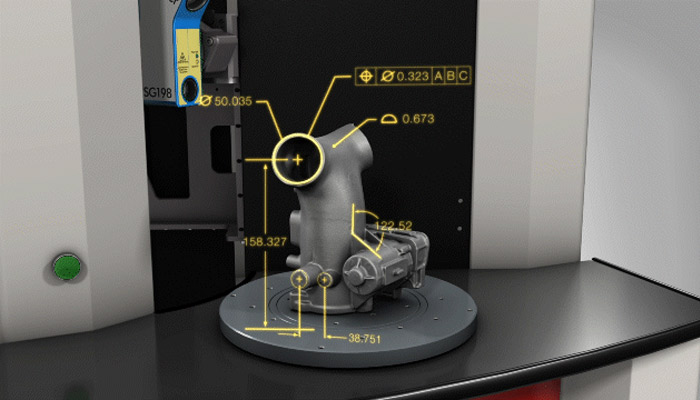

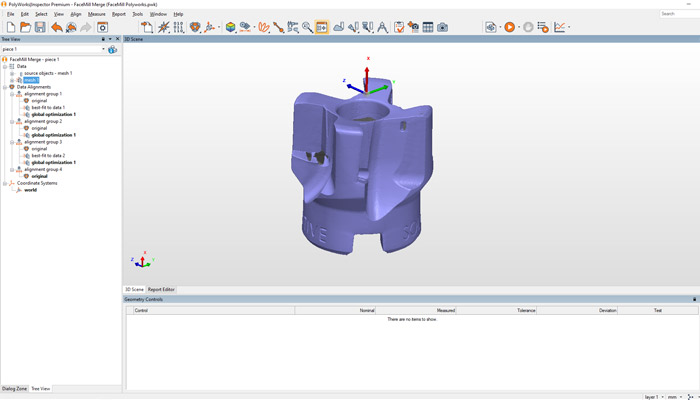

Dati di scansione 3D di una fresa stampata in 3D (foto: SolidCAM)

Analisi e ottimizzazione

Uno dei vantaggi della produzione additiva è la capacità di iterare rapidamente per produrre il pezzo “perfetto” che soddisfi tutte le nostre esigenze e criteri. Possiamo facilmente regolare le variabili, giocare con i parametri e modificare il progetto per trarre il massimo vantaggio dalla stampa 3D. Detto questo, se queste operazioni sono comuni sul mercato, che dire dell’analisi di queste iterazioni? Questa fase iterativa può generare decine o addirittura centinaia di parti diverse: come possono gli utenti valutare rapidamente le loro prestazioni? È qui che uno scanner 3D può facilitare il processo di analisi. Gli scanner 3D di livello metrologico possono essere utilizzati per creare routine di ispezione semi-automatizzate che consentano di raccogliere in modo rapido ed efficiente i dati di decine di ripetizioni di pezzi. L’utente può raccogliere dati sui suoi campioni e quindi fare una scelta informata sul processo di produzione.

Kenny Betz, Additive Account Manager di SolidCAM, spiega: “Catalogare i prototipi e le iterazioni delle parti attraverso il loro percorso di progettazione può essere un processo costoso e dispendioso in termini di tempo. L’utilizzo di uno scanner 3D ci permette di acquisire questi dati in modo rapido e preciso e di fornire una solida cronologia del pezzo per analisi e perfezionamenti futuri“.

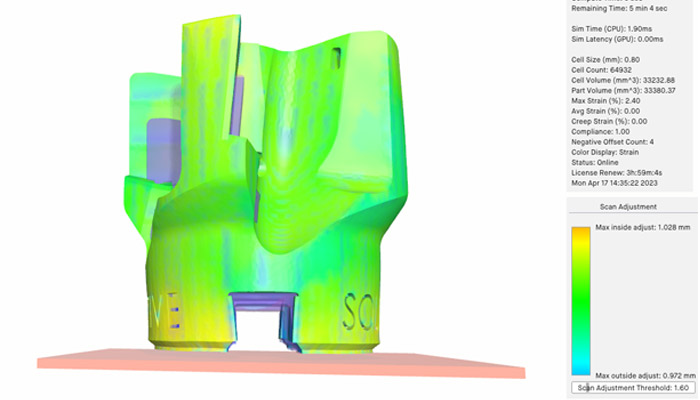

Uno scanner 3D contribuisce anche a una migliore ottimizzazione della fase di stampa. I dati scansionati possono essere integrati in un software di ottimizzazione che viene utilizzato per perfezionare il pezzo. Tra le diverse soluzioni presenti sul mercato, possiamo citare Live Sinter di Desktop Metal: si tratta di un software di simulazione multifisica che simula il processo di sinterizzazione per i pezzi stampati con Shop System, una soluzione di Metal Binder Jetting. Consente di ottimizzare la mesh per evitare errori di stampa e di tenere conto di tutti i fattori che possono alterare un pezzo durante il processo di sinterizzazione.

Il software Live Sinter mostra le regolazioni apportate al modello della fresa in base ai dati di scansione (foto: SolidCAM)

SolidCAM afferma: “Sebbene la simulazione faccia alcune ipotesi abbastanza accurate sui processi di stampa e sinterizzazione e sui fattori ambientali, il modo più affidabile per mettere a punto il software è importare i dati di scansione dei pezzi stampati sul proprio sistema e consentire al software di regolare le sue previsioni di conseguenza“.

L’utilizzo di uno scanner 3D metrologico può contribuire a ottimizzare l’intero processo di stampa 3D, dalla modellazione alla stampa, fino all’ottimizzazione e all’ispezione. L’inclusione di questo tipo di strumento nell’ecosistema di produzione può migliorare notevolmente il successo dell’incorporazione della produzione additiva in azienda. Per saperne di più, non esitare a contattare il team di SolidCAM!

Cosa ne pensi dell’uso di scanner 3D di tipo metrologico con la stampa 3D? Faccelo sapere lasciando un commento sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!