Laser Powder Bed Fusion (LPBF): tutto quello che c’è da sapere

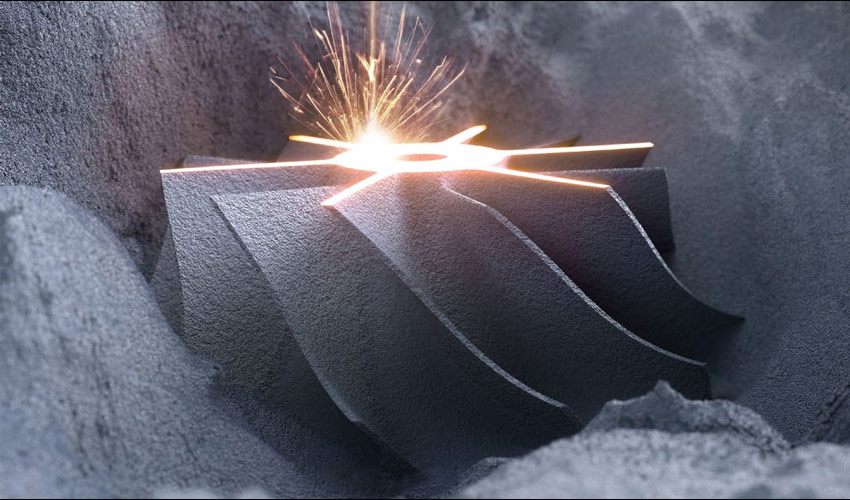

Tutte le tecnologie di produzione additiva che fanno parte della famiglia della fusione a letto di polvere (PBF) consistono nel creare un pezzo strato su strato in un letto di polvere che può essere polimerica o metallica. È stato durante gli anni ‘90 che numerose aziende hanno iniziato a esplorare la fusione a letto di polvere (PBF) per i metalli: le particelle di polvere di metallo venivano fuse impiegando una fonte di calore come un raggio laser o di elettroni per formare un pezzo più o meno complesso, strato per strato. Oggi ci concentreremo sulla fusione a letto di polvere tramite laser o Laser Powder Bed Fusion (LPBF) che, come suggerisce il nome, impiega un laser per produrre in maniera additiva un pezzo in metallo.

La tecnologia è anche conosciuta come Direct Metal Laser Sintering (DMLS), processo brevettato nel 1994 da EOS o come SLM (Selective Laser Melting o Fusione Laser Selettiva), termine introdotto dal Fraunhofer Institute nel 1995.

Crediti immagine: Fraunhofer ILT, Aachen, Germania

Inoltre, bisogna ricordare la differenza tra sinterizzazione e fusione, anche queste spesso confuse: la fusione implica il passaggio da uno stato solido a uno stato liquido che segue l’esposizione alle elevate temperature della fonte di calore; nella sinterizzazione invece il materiale non raggiunge lo stato liquido perché la temperatura della fonte di calore non è sufficientemente elevata. Nel caso della sinterizzazione del metallo, le particelle di metallo vengono assemblate, ma i pezzi prodotti risultano piuttosto fragili. Per illustrare questo punto, prendiamo l’esempio di una pila di mele: ci sarà sempre uno spazio tra due frutti. Le parti stampate in 3D avranno quindi una bassa resistenza meccanica, a differenza della fusione in cui il materiale, poiché raggiunge la forma liquida, riempie tali aperture.

Come funziona la Laser Powder Bed Fusion?

Come nel caso di qualsiasi tecnica di stampa 3D, il design di un pezzo inizia con la creazione del modello 3D utilizzando i software CAD. Il pezzo viene poi tagliato in una moltitudine di strati con uno slicer. In questo caso, lo spessore di uno strato solitamente varia tra i 20 e i 60 micron.

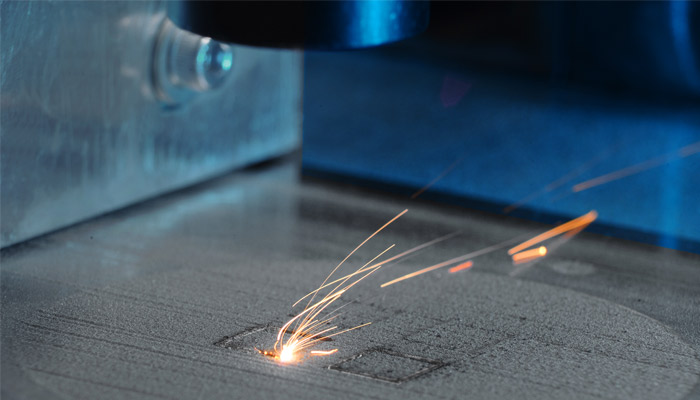

Per avviare il processo di stampa, la stampante 3D riempie la camera con un gas e quindi la riscalda alla temperatura di stampa ottimale. Un sottile strato di polvere viene poi applicato sul piatto in base allo spessore dello strato precedentemente definito dal software. Il laser a fibre ottiche (200/400 W) quindi effettua la scansione della sezione trasversale del pezzo, fondendo tra loro le particelle di metallo. Una volta completato lo strato, il piatto si sposta in basso consentendo l’aggiunta di un altro strato di polvere. Il processo viene ripetuto fino all’ottenimento del pezzo finito.

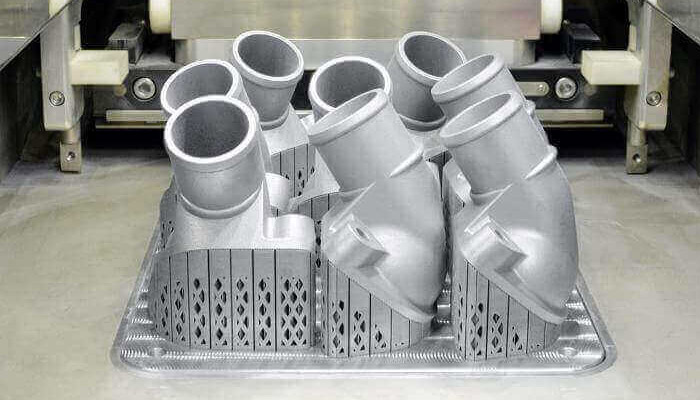

La stampante 3D deve infine essere lasciata raffreddare e la polvere non fusa deve essere rimossa dal vassoio per vedere il pezzo stampato. Il pezzo è fissato sul piatto di stampa grazie ai supporti di stampa; a differenza della tecnologia SLS, qui i supporti sono consigliati perché riducono i fenomeni di warping e distorsione osservati a temperature elevate. Sono solitamente rimossi con metodi di taglio o di lavorazione meccanica o tramite elettroerosione a filo. I pezzi possono essere trattati a caldo per ridurre lo stress residuo e migliorare le proprietà meccaniche. Un’ulteriore post-elaborazione può implicare fasi di lavorazione a macchina CNC e processi di lucidatura per offrire una maggiore qualità della superficie.

Le fasi di post-elaborazione possono essere più o meno importanti a seconda dei risultati che si desiderano ottenere nel pezzo finale.

Materiali e applicazioni della tecnologia Laser Powder Bed Fusion

La LPBF impiega polveri di metallo per creare parti più o meno complesse. Metalli e leghe come acciaio inossidabile, cromo cobalto, alluminio, titanio e inconel sono i materiali utilizzati più spesso. Alcuni metalli preziosi (oro, platino, argento) sono talvolta utilizzati, ma quasi esclusivamente nel settore della gioielleria. La resistenza dei pezzi ottenuti è paragonabile a quella ottenuta con tecniche di fusione o di lavorazione a macchina. La LPBF è una delle poche tecnologie di manifattura additiva utilizzata nella produzione.

I settori aerospaziale, automobilistico e medico (soprattutto dentale) traggono un gran vantaggio da questa tecnologia. Offre una complessità geometrica impossibile da ottenere utilizzando metodi di manifattura convenzionali e riduce il peso finale e il numero di componenti da assemblare utilizzando tecniche come l’ottimizzazione topologica. Questo garantisce tempi di produzione più brevi e parti personalizzate estremamente resistenti. Tuttavia, le stampanti 3D in metallo e le polveri di metallo sono molto care e non permettono la produzione di pezzi molto grandi.

Un pezzo in metallo stampato in 3D | Immagine tratta da Mercedes-Benz

I principali attori sul mercato

Uno dei pionieri di questa tecnologia è la tedesca EOS con la sua gamma EOS M, che offre una soluzione di produzione completa per ogni azienda industriale. All’azienda si è unita 3D Systems nel 2013 in seguito all’acquisizione della società francese Phenix Systems, specializzata nello sviluppo di macchine DMLS. Altre aziende degne di nota sono SLM Solutions, Trumpf, Renishaw e l’azienda italiana Sisma.

Questa guida ti è stata utile? Lascia un commento sui nostri canali social Facebook e Linkedin. Trovi tutti i nostri video su YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella tua casella di posta!