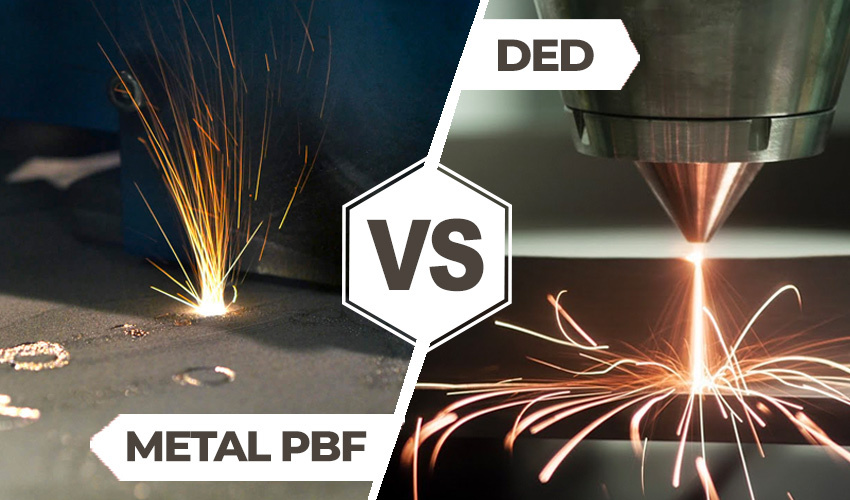

PBF VS DED: quale processo di stampa 3D in metallo scegliere?

Il metallo è uno dei materiali più utilizzati, insieme alle plastiche, nella produzione additiva. Le proprietà di questo materiale lo rendono adatto ai mercati più esigenti e alle applicazioni che richiedono spesso alte performance. Nel nostro articolo vogliamo oggi comparare due delle principali tecnologie additive che utilizzano il metallo come materiale di stampa, la tecnologia Powder Bed Fusion (PBF) e la Direct Energy Deposition (DED). Andremo ad indagare le caratteristiche, le applicazioni più diffuse, i principali produttori per ogni tecnologia, mettendo in risalto eventuali somiglianze e differenze tra questi due processi industriali.

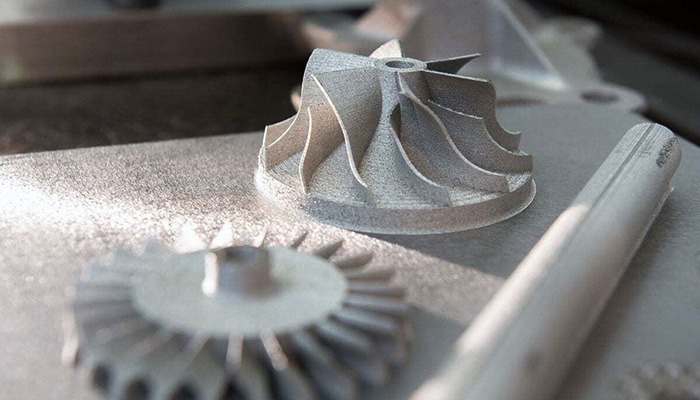

Per iniziare con una breve introduzione, la Powder Bed Fusion (PBF) racchiunde una famiglia di tecnologie di produzione additiva a letto di polvere. Questo processo può utilizzare sia un laser come fonte di energia, sia un fascio di elettroni, in quest’ultimo caso ci si riferisce alla tecnologia Electron Beam Melting (EBM), introdotta dal produttore Arcam nel 2002. Tuttavia, in questo articolo ci concentreremo soltanto sul processo che utilizza un laser come fonte di calore e la polvere metallica come materiale, anche detto Laser Powder Bed Fusion (L-PBF). Il processo è anche conosciuto con altri nomi, secondo le denominazioni dei diversi produttori: DMLS, acronimo brevettato nel 1994 dall’azienda leader nel Metal AM EOS, che deriva dal tedesco Direkt Metall Laser Schmelzen e in inglese viene tradotto come Direct Metal Laser Melting; o SLM, dall’inglese Selective Laser Melting (o in italiano Fusione Laser Selettiva), termine introdotto dal Fraunhofer Institute nel 1995.

Il processo PBF.

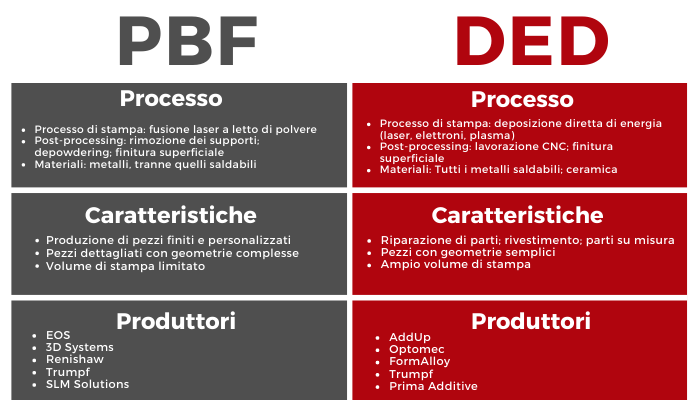

Il L-PBF è un processo industriale di stampa 3D che utilizza l’energia termica del laser per fondere la sezione di un oggetto su uno strato di polvere metallica. È noto per la sua capacità di produrre prototipi e parti funzionali efficienti e complesse per applicazioni finali. La tecnologia DED, invece, è più recente delle tecnologie a letto di polvere, soltanto negli ultimi dieci anni è diventata davvero efficace. Il processo utilizza un materiale, sotto forma di polvere o filo, che viene fuso da una fonte di energia diretta nello stesso momento in cui viene depositato direttamente sul pezzo. Il processo è noto soprattutto per la sua capacità di riparare e/o rivestire oggetti metallici di grandi dimensioni. Anche la tecnologia DED copre una serie di tecnologie poiché può utilizzare come fonte di energia laser, plasma o fascio di elettroni. Sotto questa categoria rientra ad esempio la tecnologia WAAM (Wire Arc Additive Manufacturing). Comparare i processi PBF e DED non è dunque semplice, poiché si tratta di due tecnologie diverse tra loro: cercheremo quindi di comprendere in che modo funzionano, in cosa si differenziano e in quali casi invece possono essere complementari.

Come funzionano le tecnologie di Metal AM PBF e DED?

Il processo di stampa 3D con le tecnologie PBF e DED inizia come per ogni altro processo, con la creazione del modello 3D dell’oggetto da stampare, attraverso un software CAD. Uno slicer provvede quindi a sezionare digitalmente il pezzo, strato per strato.

Come secondo step per la tecnologia PBF, nel caso dell’uso di un laser la camera viene riscaldata tramite un gas inerte perché raggiunga la temperatura ideale, mentre se si utilizza il fascio di elettroni l’intera produzione deve aver luogo sotto vuoto. In seguito un sottile strato di polvere viene applicato sul piatto, anch’esso riscaldato a una temperatura di circa 300/400°C. La fonte di energia va quindi a fondere selettivamente tra loro le particelle di metallo solidificandole. Una volta completato lo strato, il piatto si sposta in basso consentendo l’aggiunta di un altro strato di polvere. Il processo viene ripetuto fino all’ottenimento del pezzo finito. Una volta pronto il pezzo, è necessario lasciarlo raffreddare. Dopo il raffreddamento, la polvere metallica sciolta circostante viene rimossa insieme ai supporti di stampa, quasi sempre necessari per la PBF. Sono altamente raccomandati soprattutto nel primo strato per fissare la parte al piano di stampa senza compromettere la geometria e le proprietà finali del pezzo. Infine, le parti metalliche vengono sottoposte a diversi processi di post-processing che approfondiremo nel paragrafo dedicato.

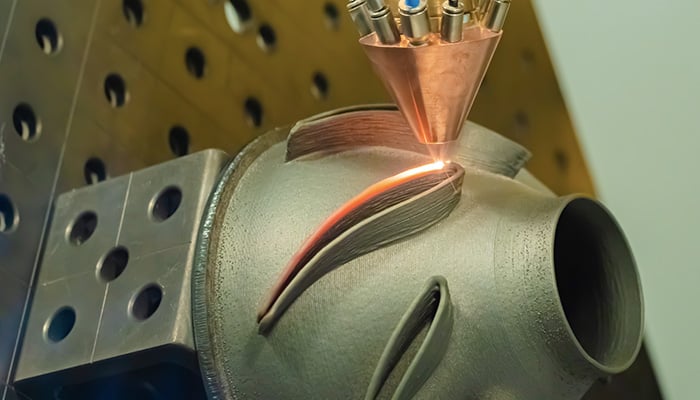

Per quanto riguarda la DED, la tecnologia di stampa 3D che utilizza la deposizione diretta di energia può essere definita come una combinazione del metodo di estrusione e della PBF. Infatti, questa tecnologia produce parti con una fonte di energia concentrata per fondere il materiale. La testina di stampa viene alimentata con polvere o filo. Tuttavia, il materiale viene fuso mentre viene depositato strato per strato attraverso un ugello sulla base o sul componente da riparare. Il processo viene ripetuto fino a ottenere il modello 3D precedentemente progettato tramite software CAD.

Il processo DED con laser.

Le stampanti 3D DED sono macchine industriali che possono essere utilizzate con tre possibili fonti di energia: laser, fascio di elettroni e plasma. A seconda del tipo di energia scelta, la stampante 3D avrà un ambiente diverso. Si noti che la maggior parte delle macchine DED sono macchine industriali di grandi dimensioni che richiedono un ambiente chiuso e controllato per funzionare. Per i sistemi laser, è necessaria una camera totalmente inerte per i metalli reattivi. Ciò richiede una quantità significativa di gas e di tempo per raggiungere i livelli di ossigeno desiderati. Per il fascio di elettroni, il processo deve essere eseguito sotto vuoto per evitare che gli elettroni interagiscano con le molecole d’aria o vengano deviati. Infine, quando si utilizza il plasma come fonte di energia, il materiale viene fuso con precisione in un ambiente inerte di gas argon. Il processo viene monitorato oltre 600 volte al secondo per garantire la qualità.

Vantaggi e limiti di PBF e DED

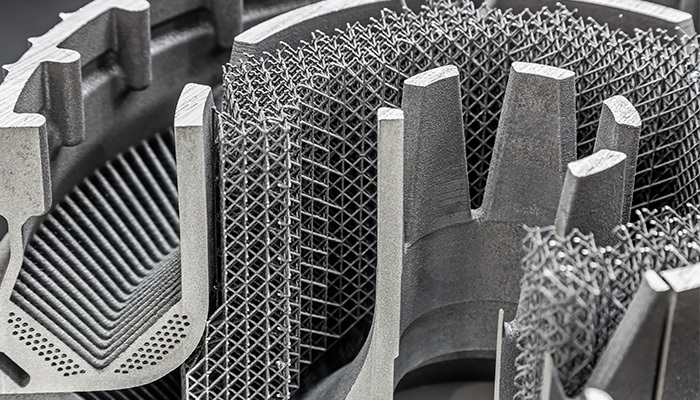

Il PBF è uno dei processi più utilizzati per la produzione di parti finali in metallo direttamente utilizzabili, a differenza del DED, che è più utilizzato per la riparazione, il rivestimento o l’aggiunta di parti personalizzate. Se vogliamo esaminare le due tecniche, sia PBF che DED presentano vantaggi e limiti. Per iniziare con i vataggi di entrambe le tecnologie, il principale vantaggio della PBF è che è in grado di creare pezzi personalizzati con un’elevata complessità geometrica. In particolare, la PBF combinata con l’ottimizzazione topologica può creare parti metalliche più leggere, con meno materiale, aspetto essenziali in settori come l’automotive o l’aerospace. La tecnologia DED, invece, è ideale per la lavorazione di parti metalliche di grandi dimensioni con elevate proprietà meccaniche. Le stampanti 3D DED sono costituite da un ugello posto su un braccio robotico a quattro o cinque assi, il che permette di avere un’elevata libertà, oltre ad un elevato volume di stampa.

Per quanto riguarda i tempi di produzione, il processo DED, che può stampare fino a 5 kg/h, è uno dei più veloci. Secondo Optomec, produttore statunitense di stampanti 3D, il DED è 10 volte più veloce del PBF. Questo è un vantaggio, ma anche uno svantaggio in termini di accuratezza dei pezzi, in quanto una maggiore velocità di stampa richiede uno spessore di strato maggiore (tra i 5 e i 10 mm), e dunque una resa del pezzo meno precisa. Il PBF, invece, presenta strati molto sottili (fino a 0.02mm) e il laser lavora sul pezzo punto per punto, il che allunga i tempi di produzione ma aumenta il livello di dettaglio.

L’ottimizzazione topologica può rendere più leggere le parti metalliche stampate in 3D

In termini di dimensioni dei componenti, la DED consente di realizzare prodotti di grandi dimensioni, mentre la fusione a letto di polvere è limitata dalle dimensioni del piano di stampa. Va notato che il pezzo più grande che può essere prodotto con PBF non supera il metro, mentre il DED offre la possibilità di lavorare su grandi superfici di diversi metri. Entrambe le tecnologie offrono vantaggi ambientali. Nel caso del PBF, in alcuni casi e con alcuni metalli, le polveri non trattate possono essere riutilizzate. Un metodo comune è quello di mescolare la nuova polvere con la vecchia prima di ogni stampa. Il DED utilizza meno materiale nel suo processo di produzione, anche se richiede tecniche di post-processing CNC per rimuovere il materiale dal pezzo. Tuttavia, entrambe le tecnologie contribuiscono a ridurre gli scarti rispetto ai metodi di produzione tradizionali.

Da un punto di vista più pratico, la tecnologia PBF non è adatta alla produzione di massa, perché sarebbe troppo costosa rispetto al processo di lavorazione CNC. La tecnologia PBF è quindi più adatta e sfruttata per piccole serie che richiedono geometrie specifiche o personalizzate, come nel caso delle protesi dentarie. Infine, anche la quantità di materiale utilizzato nella stampa PBF ha un impatto maggiore sui costi di produzione rispetto al DED. Per quanto riguarda i limiti della tecnologia DED, questa non consente la produzione di pezzi con geometrie complesse ed è soprattutto utilizzata per produrre pezzi semplici. Certamente, anche le grandi dimensioni dei componenti hanno un impatto sul prezzo. Infatti, le stampanti 3D DED richiedono un’ampia area di lavoro e un ambiente chiuso e controllato, quindi anche i costi delle macchine sono elevati, anche se il processo rimane più economico rispetto al PBF. Infine, entrambe le tecnologie sono soggette a numerose fasi di post-elaborazione che hanno inevitabilmente un impatto sui costi. Ne parleremo in dettaglio nel paragrafo dedicato.

Un serbatoio stampato in 3D con la tecnologia DED da Relativity Space (crediti foto : Relativity Space)

Materiali

La scelta del materiale ha un peso importante su entrambe le tecnologie in quanto questo rappresenta il costo principale per ciascuno dei processi. Per il PBF bisognerà riempire la camera di polvere metallica al fine di stampare i pezzi e per il DED, più grande sarà il pezzo più materiale sarà necessario. Generalmente per la stampa 3D metallica PBF, si ha una vasta scelta di materiali, tuttavia, alcuni materiali sono inutilizzabili nella L-PBF, ad esempio gli acciai ad alto tenore di carbonio equivalente, ideali per la saldatura, o l’alluminio ad alto contenuto di silicio. Ciò può essere un fattore limitante quando sono necessari materiali specifici. Ma i metalli e le leghe utilizzabili per questa tecnologia sono sempre più numerosi. I principali sono: acciaio inossidabile, cromo cobalto, alluminio (utilizzati principalmente nei settori aerospace e automotive), titanio (particolarmente indicato per il medicale), inconel e rame. Mentre i principali metalli preziosi utilizzati, soprattutto nel settore gioielleria, sono: oro, platino e argento. Per la tecnologia DED è possibile scegliere tra metalli e ceramiche; qui ci concentreremo principalmente sui primi. Gli altri materiali, di fatti, non sono molto utilizzati poiché complessi da trattare. Le ceramiche, ad esempio, sono compatibili solo con una fonte di energia laser e non tutte le ceramiche sono utilizzabili.

I metalli attualmente compatibili con i processi studiati sono numerosi.

Anche per la tecnologia DED si possono utilizzare molti metalli, in polvere o in filamento. A differenza della tecnologia PBF, con la deposizione di energia diretta è possibile utilizzare generalmente tutti i materiali saldabili, come il titanio e le leghe di titanio, l’inconel, il tantalio, il tungsteno, il niobio, l’acciaio inossidabile e l’alluminio. In tal caso, è importante che la temperatura di fusione sia superiore alla temperatura della camera, quindi il processo richiede temperature diverse e controllate per ciascun materiale.

Principali applicazioni

Se guardiamo ai campi di applicazione di PBF e DED, entrambe le tecnologie hanno il vantaggio di poter essere utilizzate per un’ampia gamma di applicazioni e settori. Inoltre, entrambe le tecnologie utilizzano polvere metallica e un laser come fonte di energia. Le grandi differenze tra le due tecnologie sono il modo in cui la polvere viene depositata e trattata dal laser, nonché lo scopo di utilizzo dei processi. Entrambi i processi possono essere utilizzati per i settori più esigenti come l’aerospaziale, l’automotive, il medicale o persino quello della gioielleria, nel caso della tecnologia PBF. Ad esemoio, per la tecnologia DED, tra le principali applicazioni troviamo la riparazione di parti di grandi dimensioni. Se prendiamo il settore aerospaziale, tipici esempi di impiego sono la riparazione delle pale delle turbine, di pistoni, valvole o utensili di tutti i tipi. Tramite la DED è inoltre possibile utilizzare diverse polveri o unire materiali come, per esempio, acciaio e ghisa di alluminio per saldare le batterie dei motori elettrici. Unire polveri, invece non è possibile nella tecnologia PBF poiché si mescolerebbero tra loro, risultando inutilizzabili.

Per quanto riguarda la tecnologia PBF, l’industria aerospaziale può beneficiare dei suoi vantaggi, ad esempio, per la produzione parti di ricambio, o finali, complesse e progettate su misura. La precisione e la qualità delle parti PBF la rendono, inoltre, particolarmente adatta per le parti di uso finale nel settore automobilistico, con parti stampate in 3D integrate nelle automobili come separatori d’olio, telai o componenti del motore. Per il settore medicale, questa tecnologia offre la possibilità di ottenere impianti dettagliati, come impianti cranici in metallo o corone dentali, personalizzati per ciascun paziente.

La tecnologia PBF consente la produzione di impianti medicali personalizzati (crediti: Trumpf)

Il processo DED può essere utilizzato, invece, nel medicale per produrre impianti ortopedici, dispositivi chirurgici e protesi. Alcuni metalli, come il titanio o l’acciaio inossidabile, sono biocompatibili. Ciò significa che possono essere inseriti nel corpo senza il rischio di reazioni allergiche da parte del sistema immunitario. Infine la DED è utilizzata anche per il rivestimento metallico protettivo per diverse tipologie di componenti poiché questo li rende più duri, resistenti alla corrosione, alla ruggine, alle sostanze chimiche o agli agenti atmosferici. La PBF, come anticipato, può essere utilizzata con polveri preziose per la creazione di gioielli o per creare accessori come orologi. Infine, è ideale per la produzione di oggetti di design di ogni tipo.

Altri settori che possono beneficiare di queste tecnologie sono l’industria petrolifera e del gas con applicazioni come recipienti a pressione, realizzabili con il DED, nonché l’industria marittima e della difesa, ad esempio per la produzione di componenti. Inoltre, quando si tratta di pezzi complessi è possibile utilizzare entrambe le tecnologie in maniera complementare per ottenere un pezzo ibrido il più dettagliato possibile e nel monor tempo possibile. Come spiega Didier Boisselier, Application and Development Manager for Additive Manufacturing di IREPA LASER, l’azienda ha prodotto un componente in metallo per il settore della Difesa che presentava un’alta complessità geometrica interna. Ciò ha richiesto il ricorso alla PBF per la parte interna del pezzo, mentre per la parte esterna del pezzo è stata utilizzata la tecnologia DED, così da velocizzare il processo.

Il DED viene utilizzato per pezzi con geometrie semplici (credito fotografico: Trumpf).

Le diverse fasi di post-processing

Se da una parte le parti creati con queste due tecnologie permettono di ottenere parti super performanti, prodotti con superleghe e che riescono a passare i test più rigidi, è anche vero che per ottenere un tale risultato entrambi i processi richiedono più fasi di post-processing. Il che rende le tecnologie, in particolare la PBF, che richiede anche step di pulizia e depowdering, abbastanza dispendiose. Sia per PBF che DED, ad esempio, la finitura superficiale è importante, anche se in misura diversa. Nel caso della PBF infatti sarà necessario trattare la superficie per renderla più liscia poiché le parti appaiono granulose. Nel caso della DED, invece si otterranno parti dalal superficie altamente imperfetta, poiché il materiale viene fuso direttamente all’estrusione. Ciò richiede dunque sempre il passaggio per la lavorazione CNC, al fine di ottenere una superficie più definita e liscia.

Inoltre, il rapido riscaldamento e raffreddamento del materiale metallico durante entrambi i processi determina l’accumulo di tensioni interne. Dei trattamenti termici possono alleviare queste tensioni e migliorare le proprietà meccaniche come durezza, allungamento, resistenza alla fatica e altro ancora. Per le parti prodotte con il PBF, sarà necessario eliminare la polvere in eccesso e i supporti prima di occuparsi della finitura superficiale. Questo può essere fatto manualmente, meccanicamente o con elettroerosione a filo. Per la finitura superficiale si può aggiungere un processo di lucidatura o CNC per migliorare l’estetica del pezzo. Per la tecnologia DED, la fresatura (CNC) del pezzo è un passaggio essenziale nella finitura del pezzo e spesso è un passaggio che richiede tempo e un certo investimento se si considerano le grandi dimensioni dei pezzi. In genere, tra le tecniche più utilizzate per il post-processing di parti metalliche possiamo menzionare la pressatura isostatica a caldo (HIP), che serve per eliminare qualsiasi microporosità interna residua e solidificare completamente il pezzo e la ricottura, un’ opzione di trattamento termico utile a migliorare le proprietà meccaniche del pezzo, riscaldandolo ad alta temperatura e poi raffreddandolo rapidamente. Tra i metodi di finitura superficiale per metalli ci invece sono l’elettrolucidatura a secco, la sabbiatura, e altri.

I supporti di stampa 3D dovranno essere rimossi.

Bisogna tenere in considerazione che sia per DED che per PBF non è possibile definire un processo di post-processing unico, questo dipenderà dalla grandezza del pezzo, dal materiale utilizzato (ad esempio materiali come il titanio hanno bisogno di trattamenti specifici e anche più costosi), dal tipo di pezzo che si sta producendo e dalle specifiche richieste da ogni specifico settore.

Produttori di soluzioni PBF e DED

Oggi sono numerosi i produttori che offrono macchine PBF. Tra i principali, EOS, azienda leader nel Metal AM, che oggi resta uno dei principali produttori di stampanti 3D DMLS; la storica azienda di produzione additiva 3D Systems, che nel 2013 ha acquistato il brand francese Phenix Systems per espandersi nel segmento dell’Additive Manufacturing in metallo. La tecnologia delle stampanti 3D a metallo è denominata dall’azienda DMP, Direct Metal Printing. Altre aziende che offrono stampanti PBF sono l’azienda inglese Renishaw o il produttore tedesco SLM Solutions che offre diverse stampanti 3D basate sulla tecnologia PBF, con numerose opzioni laser e coating bidirezionale.

Tra i produttori specializzati in macchine DED laser, troviamo invece AddUp, che nel 2018 ha acquistato BeAM, uno dei principali produttori di macchine DED sul mercato. L’azienda offre anche due soluzioni L-PBF. Anche l’americano Optomec è uno dei primi produttori di stampanti 3D con la tecnologia LENS (DED), brevettata dall’azienda. L’azienda ha prodotto la sua prima stampante 3D LENS nel 1998 e oggi conta ben sette soluzioni. Degni di nota sono anche i produttori FormAlloy, DMG Mori, InssTek, Relativity e Meltio. Quest’ultimo che sostiene di offrire le macchine DED più economiche del mercato.

Crediti foto: AMFG

Atre aziende, infine, offrono entrambe le soluzioni. Tra queste abbiamo l’azienda tedesca Trumpf che offre stampanti con tecnologia Laser Metal Deposition e Laser Metal Fusion (a letto di polvere), prodotte nel suo stabilimento italiano di Scio (VI). Anche l’azienda italiana Prima Additive offre soluzioni DED e PBF, anche con opzione doppio laser o laser verde per rame e metalli riflettenti. Il nostro elenco, ovviamente, non è esaustivo.

Prezzo

Come accennato in precedenza, i prezzi delle stampanti 3D DED e PBF sono elevati, ma non uguali. In effetti, il processo di deposizione diretta di energia sarebbe 5 volte più economico della fusione a letto di polvere. È difficile in ogni caso fornire cifre esatte poiché spesso i produttori non divulgano il prezzo dei loro prodotti online. Inoltre, il costo delle soluzioni aumenta se l’utente acquista soluzioni complete di stazioni di post-elaborazione o materiali specifici. Possiamo dire che una stampante per metallo difficilmente costerà meno di 80.000 euro. Alcune stampanti 3D possono addirittura arrivare a quasi 1.000.000 di euro. Per le soluzioni PBF, i prezzi possono partire da 200.000 euro. Prendiamo la DMP Flex 350, la stampante 3D PBF di 3D Systems, il suo costo è stimato intorno ai 575.000 dollari, mentre la DMP Factory 350 costa 763.000 dollari. Il volume di stampa massimo è lo stesso, ma la DMP Factory 350 è dotata di funzioni avanzate che aumentano il valore della macchina. Anche per i sistemi DED i prezzi possono salire si molto se si considerano soluzioni più complesse come la macchina LASERTEC 6600 DED hybrid, di DMG MORI, che unisce tecnologia DED e lavorazione sottrattiva in un’unica macchina, il cui costo stimato è uno dei più elevati, aggirandosi tra gli 1,5 e i 3 milioni di euro.

Quale processo di stampa 3D in metallo utilizzi? Ti è stato utile il nostro articolo? Faccelo sapere sui nostri social Facebook, Twitter e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!