Comment Lufthansa Technik tire-t-il parti de la fabrication additive pour ses avions ?

L’industrie aérospatiale a été l’un des premiers secteurs à adopter les technologies de fabrication additive. Elles sont même devenues un incontournable dans les usines de production tant c’est une solution viable pour produire des prototypes rapides, de l’outillage mais aussi des pièces finies complexes et résistantes. Le cycle des tendances de Gartner prévoit d’ailleurs que l’impression 3D dans l’aérospatial et la défense atteindra son plateau de productivité dans 5 à 10 ans, un futur assez proche finalement. Lufthansa, l’une des plus grandes compagnies aériennes d’Europe, a intégré la fabrication additive pour la production de certaines de ses pièces d’avion. Plus précisément, c’est Lufthansa Technik, la division Maintenance, Repair and Overhaul (MRO) du groupe allemand qui est chargé de l’impression 3D et qui a ouvert un centre de fabrication additive en Allemagne dédié aux développement de pièces pour ses avions. Afin d’en savoir plus sur les activités de la division, nous avons rencontré le Dr Aenne Köster, responsable du centre de fabrication additive de Lufthansa Technik !

3DN : Pouvez-vous vous présenter ainsi que votre lien avec la fabrication additive ?

Bonjour, je m’appelle Aenne Köster, et j’ai un doctorat en science des matériaux. Je dirige le centre de fabrication additive de Lufthansa Technik depuis début 2018.

3DN : Pourquoi avoir créé ce centre de fabrication additive ? Quels sont ses objectifs ?

Lufthansa Technik a ouvert ce centre d’impression 3D interdisciplinaire dans le but de regrouper et d’étendre les compétences et l’expérience que la division MRO (maintenance, réparation et révision) a acquises avec cette nouvelle technologie dans le passé. Nous souhaitons accroître la maturité de la technologie et promouvoir le développement de nouveaux produits.

Le centre de fabrication additive s’appuie sur une approche holistique de la technologie de fabrication afin d’accélérer le développement et la mise en œuvre de produits imprimés en 3D. Cette approche va du processus de conception et de fabrication au contrôle qualité, en passant par l’approbation et l’utilisation du produit.

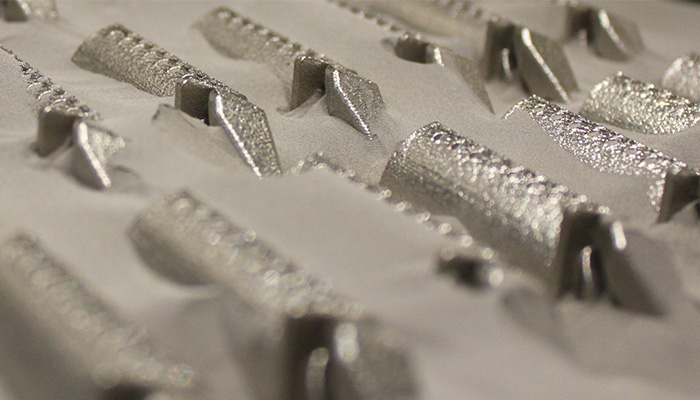

Notre centre se concentre sur trois activités principales : le prototypage, l’outillage et le vol. Des prototypes imprimés en 3D sont utilisés pour les maquettes ou des vérifications d’ajustement. Côté outillage, il faut savoir que certaines tâches exigeantes nécessitent l’utilisation d’outils sur-mesure : le centre permet de fournir des solutions adaptées. Par exemple, on vient ajuster la précision de certains matériaux polymères ou proposer des outils de pressage métalliques haute résistance. Enfin, sur la partie vol, le centre vise à fabriquer des pièces de rechange, des nouveaux composants, en tenant compte des exigences de la procédure d’homologation et de la qualification du processus de fabrication.

3DN : Selon vous, quels sont les avantages de la fabrication additive dans l’aérospatial, et plus particulièrement pour Lufthansa ?

Parmi les avantages de la fabrication additive, on peut noter une plus grande liberté de conception, une fabrication plus rapide et une réduction de poids. Ils peuvent parfaitement s’appliquer pour les produits au sol et dans les airs. Lufthansa Technik utilise la technologie pour rendre ses processus de réparation et de maintenance plus efficaces en interne, ainsi que pour développer des pièces individuelles et de nouvelles réparations pour les composants d’avion.

Crédits photo : Lufthansa Technik AG

3DN : Quelles sont les limites de la fabrication additive dans le secteur aérospatial ?

On doit toujours faire du cas par cas : nous devons évaluer chaque composant spécifiquement avant de savoir s’il peut être conçu par fabrication additive. Nous vérifions quelles sont les restrictions qui existent sur le matériau, la qualité de surface, la taille du composant. etc. C’est finalement cela qui est assez challengeant, surtout que c’est un processus qui prend du temps. De plus, quand on a recours à la fabrication additive pour concevoir des pièces détachées ou pour de l’outillage, il est impératif de respecter le droit des tiers, tout comme lors de l’utilisation de procédés de fabrication conventionnels. Lufthansa Technik travaille selon ce principe dans tous les développements de ses pièces imprimées en 3D.

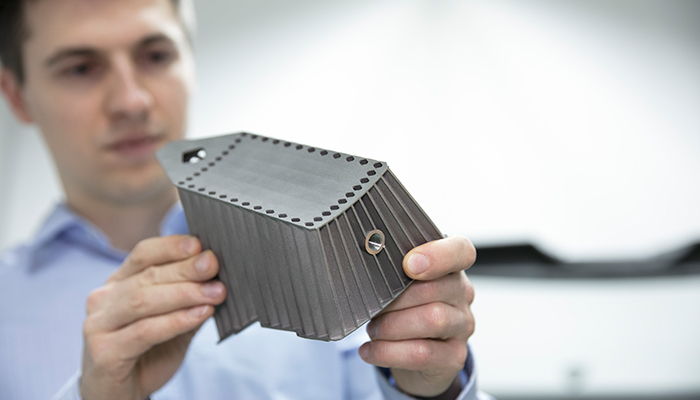

Collin Theiss, ingénieur au centre de Lufthansa Technik, inspecte un outil imprimé en 3D (crédits photo : Lufthansa Technik AG / Jan Brandes)

3DN : Quels sont les futurs projets du centre de fabrication additive de Lufthansa Technik ?

Tous les développements et travaux effectués au Centre de fabrication additive sont fortement axés sur les produits. L’objectif de toutes les activités est de tirer le meilleur parti possible de la technologie pour Lufthansa Technik, aujourd’hui et à l’avenir. Cela peut se refléter dans l’utilisation réussie de la technologie, dans la conception plus efficace des processus internes de réparation et de maintenance, ou dans le lancement réussi sur le marché de pièces individuelles imprimées en 3D et de nouvelles réparations pour les composants d’avion.

Quelques pièces imprimées en 3D conçues par le centre de Lufthansa Technik, principalement pour de l’outillage (crédits photo : Lufthansa Technik AG / Jürgen Mai)

Que pensez-vous de l’utilisation de la fabrication additive par Lufthansa ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. N’hésitez pas à nous suivre sur Facebook ou Twitter !