WAAM : focus sur cette technologie d’impression 3D métal

La technologie Wire Arc Additive Manufacturing (WAAM), en français fabrication additive par arc-fil, appartient à la catégorie de la technologie d’impression 3D de dépôt de matière sous énergie concentrée (DED). Pour rappel, la technologie DED est une technique d’impression 3D métal qui consiste à déposer un matériau métal sous forme de poudre ou de fil sur un plateau au moyen d’une buse montée sur un bras à plusieurs axes. On utilise une source d’énergie focalisée, c’est-à-dire un faisceau laser ou électronique ou du plasma pour faire fondre le matériau alors même qu’il est déposé sur le plateau. Dans le cas du WAAM, on utilise un arc électrique comme source de chaleur, en s’inspirant de la technique du soudage à l’arc.

La technologie WAAM s’appuie sur le principe des différentes techniques de soudage automatisées à l’aide de systèmes robotiques : le soudage à l’arc sous atmosphère gazeuse avec fil fusible, qu’elle soit inerte (Metal Inert Gas – MIG) ou active (Metal Active Gas – MAG), le soudage au tungstène gazeux (Tungsten Inert Gas – TIG) ou encore le soudage à l’arc au plasma (Plasma Arc-Wire – PAW). On peut également citer le procédé de soudage “à froid” Cold Metal Transfer (CMT), dérivé du MIG, créé par la société Fronius en 2004. Différents métaux sont compatibles avec le WAAM. On peut, par exemple, citer les alliages de titane, d’aluminium, de nickel et d’acier, entre autres.

L’hélice imprimée en 3D par Naval Group (crédits photo : Naval Group)

Applications de la technologie WAAM

On recourt souvent au WAAM pour réparer des équipements et reproduire des pièces qui ne sont plus fabriquées de manière à maintenir des machines ayant une certaine ancienneté. Néanmoins, il est possible de se servir de la technologie pour fabriquer des pièces en intégralité. Le procédé WAAM est notamment employé dans les secteurs aéronautique, aérospatial, automobile ou encore dans ceux de l’énergie et de la défense. Il est adopté pour fabriquer des prototypes, des moules, des pièces unitaires et de petites séries. L’utilisation pour la production de grandes séries, quant à elle, est encore à l’étude.

Citons quelques cas d’usage : dans le secteur aéronautique, Naval Group a utilisé la technologie WAAM pour fabriquer une hélice destinée au navire chasseur de mines Andromède. Dans le domaine de l’énergie, Vallourec s’est servi du WAAM pour produire le premier anneau d’étanchéité destiné à assurer la sécurité des installations hydroélectriques d’EDF Hydro, d’un mètre de diamètre et de 100 kg. Pour ce qui est du secteur robotique, la société MX3D a également utilisé la technologie pour réaliser un connecteur structurel en acier. MX3D recourt aussi au WAAM pour la fabrication de connecteurs de tuyaux pour l’industrie pétrolière et gazière, ou encore pour les engrenages et composants sur-mesure des grandes machines. MX3D a même fabriqué un pont à Amsterdam grâce au procédé WAAM ! La société Relativity Space s’est également servie de cette technologie pour construire son lanceur léger Terran 1. La réalisation de moules pour la plasturgie constitue également un cas d’usage courant du procédé.

Le connecteur en acier Takenaka, une des entreprises d’architecture les plus importantes du Japon (crédits photo : MX3D)

Avantages du WAAM

La technologie d’impression 3D WAAM comporte de nombreux atouts. Signalons, tout d’abord, que la vitesse d’impression est élevée, ce qui a une incidence positive sur les temps de production. Côté coûts, ceux-ci sont également réduits par rapport aux machines fonctionnant avec les technologies de fusion sur lit de poudre, en particulier la technologie Selective Laser Melting (SLM). La technologie WAAM se distingue, en outre, par sa capacité à produire des pièces de grande dimension. Comme indiqué précédemment, on note aussi une large palette de métaux compatibles.

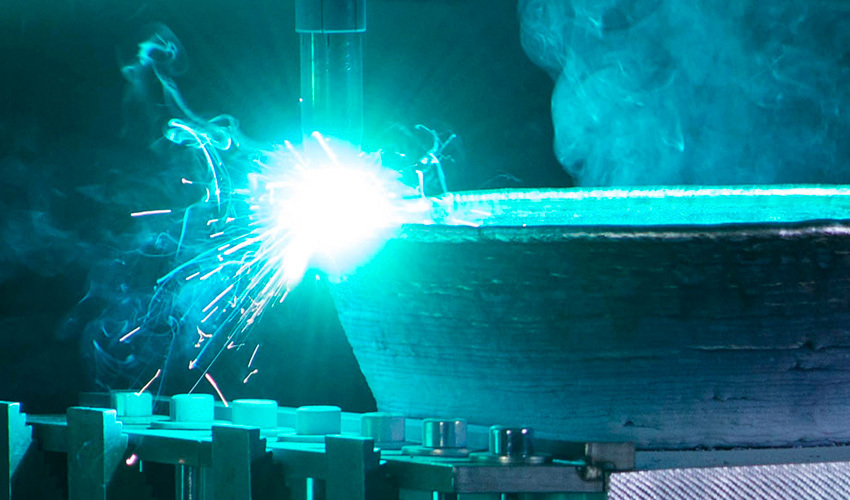

Vallourec utilise la technologie WAAM pour les centrales EDF (crédits photo : Vallourec)

Limites du WAAM

Le procédé WAAM comporte aussi ses limites. Étant donné qu’il permet d’imprimer plus rapidement, le détail ainsi que le respect des dimensions des pièces est moins bien reproduit qu’avec les technologies de fusion sur lit de poudre.

Les pièces fabriquées via la technologie WAAM peuvent avoir des défauts tels que des porosités internes, qui risquent de dégrader les propriétés mécaniques des pièces, que ce soit en statique ou en fatigue (lorsque la pièce est soumise à diverses forces, ayant pour conséquence son endommagement). C’est en particulier le cas des pièces en aluminium.

Les contraintes résiduelles constituent une autre anomalie qui peut apparaître avec la technologie WAAM. Elles risquent d’engendrer une déformation des dimensions de la pièce et/ou de sa forme, notamment via les phénomènes de curling, de warping ou encore de délamination. Tous ces phénomènes se caractérisent par une déformation, et donc un décollement, de certaines des couches de la pièce imprimée, qu’il s’agisse des couches supérieures, inférieures ou, pour la délamination, de l’ensemble des couches. Ces déformations sont causées par la température de travail, très élevée, et par la technicité des matériaux. Elles généreront une mauvaise tenue de la pièce lorsque des forces seront exercées sur elle.

Pour limiter l’apparition de ces défauts, il est nécessaire de connaître l’ensemble des paramètres du WAAM afin de les régler au mieux. Cette démarche favorisera la régularité du dépôt de métal fondu, de même qu’une chaleur constante. Ainsi, la vitesse de dévidage, la vitesse d’avance, le courant, la tension, l’épaisseur de la couche, le débit du gaz protecteur ainsi que la distance entre cordons constituent des facteurs essentiels pour garantir le bon déroulement du procédé.

Néanmoins, il existe également des solutions techniques pour atténuer ces anomalies. Citons notamment l’écrouissage mécanique, ou roulage. Cette méthode consiste à exercer une pression sur le cordon de soudure au moyen d’un galet durant la phase de refroidissement. Elle permet de limiter les porosités. Pour réduire les contraintes résiduelles, il est possible de préchauffer le matériau. À noter que certains matériaux et certains alliages sont plus susceptibles que d’autres de se fissurer ou de subir de la délamination, par exemple les alliages d’aluminium et de cuivre, d’aluminium et de titane ou encore d’aluminium et de fer.

Mentionnons également la nécessité de réaliser un post-traitement de finition significatif, comme pour les autres technologies de fabrication additive. Le post-traitement s’effectue via un procédé d’usinage traditionnel. Dans certains cas d’utilisation de la technologie WAAM, l’usinage peut être effectué lors de la phase d’impression, via un second robot.

Fabricants d’imprimantes 3D WAAM

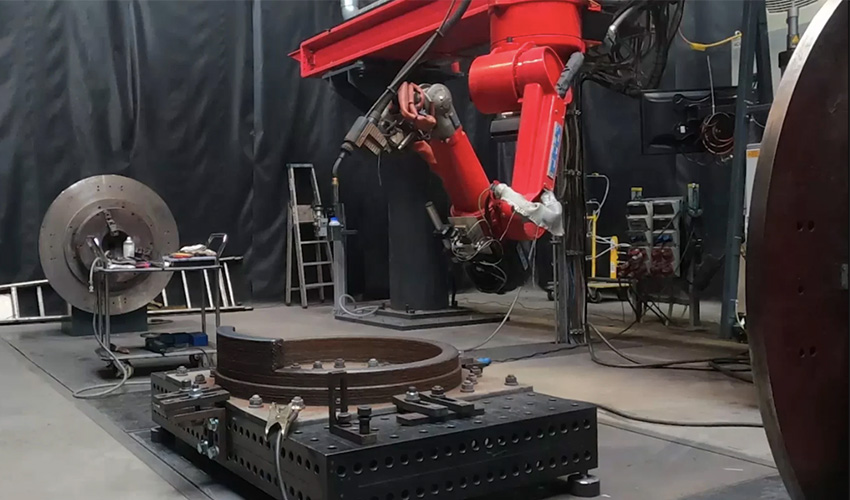

Une imprimante 3D de MX3D fonctionnant avec la technologie WAAM (crédits photo : MX3D)

Les fabricants d’imprimantes 3D utilisant la technologie WAAM sont Prodways, dont les imprimantes 3D fonctionnent avec le procédé WAAM-TIG, Norsk Titanium et son procédé maison Rapid Plasma Deposition (RPD™), GEFERTEC, MX3D, WAAM3D et Lincoln Electric, entre autres.

Que pensez-vous de la technologie WAAM ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Photo de couverture : La fusée Terran 1 de Relativity Space en cours de construction. Crédits photo : Relativity Space.