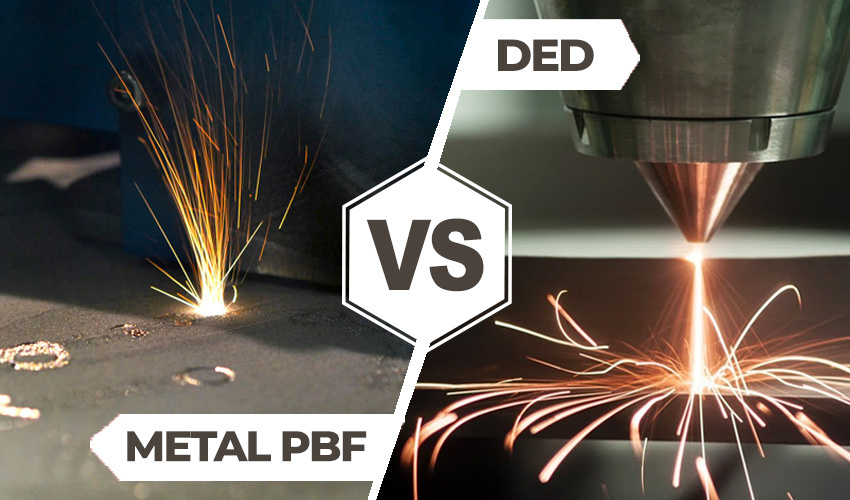

Fusion laser sur lit de poudre VS DED : quel procédé d’impression 3D métal choisir ?

Le métal est l’un des matériaux les plus utilisés, avec le plastique, dans la fabrication additive. Les propriétés de ce matériau le rendent adapté aux marchés les plus exigeants et aux applications qui requièrent souvent des performances élevées. Dans notre article d’aujourd’hui, nous souhaitons comparer deux des principaux procédés d’impression métal à savoir la technologie de fusion laser sur lit de poudre (L-PBF) et le dépôt de matière sous énergie concentrée (DED). Nous examinerons les caractéristiques, les applications les plus courantes et les principaux fabricants de chaque technologie, en soulignant leurs similitudes et différences.

Pour commencer par une brève introduction, le PBF englobe plusieurs procédés de fabrication additive qui impliquent l’utilisation d’un lit de poudre, que ce soit du plastique, de la céramique ou du métal. Vous l’aurez compris, on s’intéressera aujourd’hui aux métaux. Ce procédé peut utiliser comme source d’énergie un laser ou un faisceau d’électrons – on parlera alors de fusion par faisceau d’électrons (EBM), introduite par le fabricant Arcam en 2002. Toutefois, nous nous concentrerons uniquement sur le procédé qui utilise un laser comme source de chaleur. Le procédé est également connu sous d’autres noms, selon les désignations des différents fabricants, comme DMLS, un terme breveté en 1994 par la société EOS, leader dans le domaine de l’impression 3D métal. L’acronyme vient de l’allemand Direkt Metall Laser Schmelzen et se traduit en anglais par Direct Metal Laser Melting. On peut aussi parler de SLM pour Selective Laser Melting, un terme introduit par l’Institut Fraunhofer en 1995.

Le procédé PBF

Si on se penche maintenant sur le procédé DED, c’est une méthode plus récente que les technologies sur lit de poudre métallique. Connue depuis des décennies, elle n’est devenue véritablement efficace qu’au cours des dix dernières années. Le procédé utilise un matériau, sous forme de poudre ou de fil, qui est fondu par une source d’énergie directe en même temps qu’il est déposé directement sur la pièce. Le procédé est surtout connu pour sa capacité à réparer et/ou à revêtir des objets métalliques de grande taille. La technologie DED peut utiliser différentes sources d’énergie comme le laser, le plasma ou le faisceau d’électrons. Par exemple, la technologie WAAM (Wire Arc Additive Manufacturing) entre dans cette catégorie. Il n’est donc pas facile de comparer les procédés PBF et DED, car il s’agit de deux technologies différentes. Nous allons donc essayer de comprendre comment ils fonctionnent, en quoi ils diffèrent et en quoi ils peuvent être complémentaires.

Comment fonctionnent les procédés métalliques PBF et DED ?

Le processus d’impression 3D commence, comme tout autre procédé, par la création d’un modèle 3D de l’objet à imprimer, à l’aide d’un logiciel de CAO. Un slicer découpe ensuite numériquement la pièce, couche par couche.

Commençons par le procédé de fusion laser sur lit de poudre : la chambre est chauffée avec un gaz inerte pour atteindre la température idéale (à titre indicatif, pour le procédé EBM, cela doit se dérouler sous vide). Une fine couche de poudre est ensuite appliquée sur le plateau, qui est également chauffé à une température d’environ 300/400°C. Le laser fait alors fondre sélectivement les particules de métal et les solidifie. Une fois la couche terminée, le plateau se déplace vers le bas, ce qui permet d’ajouter une autre couche de poudre. Le processus est répété jusqu’à l’obtention de la pièce finie. Une fois prête, il faut la laisser refroidir. La poudre métallique libre environnante est ensuite enlevée, de même que les supports d’impression, qui sont presque toujours nécessaires pour le PBF. Ils sont fortement recommandés, en particulier pour la première couche, pour fixer la pièce sur le plateau d’impression sans compromettre la géométrie et les propriétés finales de la pièce. Enfin, les pièces métalliques subissent divers processus de post-traitement, que nous détaillerons dans la section dédiée.

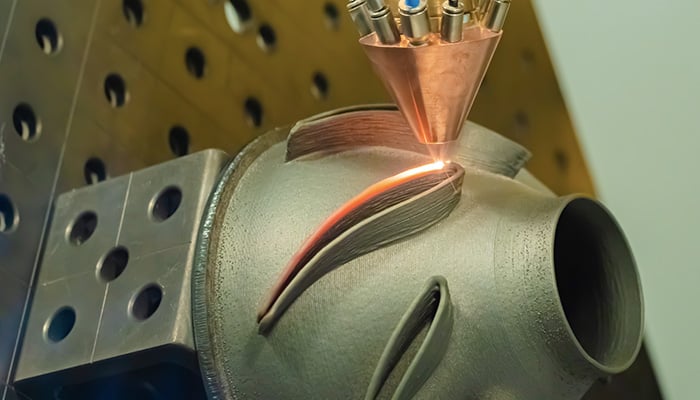

En ce qui concerne le DED, on pourrait le rapprocher de l’extrusion et le PBF. En effet, cette technologie fabrique des pièces avec une source d’énergie focalisée pour faire fondre le matériau. La tête d’impression est alimentée en poudre ou en fil métallique et une buse vient déposer couche par couche le métal employé. Celui-ci est fondu en même temps qu’il sort de la buse, sur une base ou un composant à réparer. Le procédé se répète, jusqu’à atteindre le modèle 3D qui a été conçu précédemment via un logiciel de CAO.

Le procédé DED avec laser

Les imprimantes 3D DED sont des machines industrielles qui peuvent être utilisées avec trois sources d’énergie possibles : le laser, le faisceau d’électrons et le plasma. En fonction du type d’énergie choisi, l’imprimante 3D disposera d’un environnement différent. A noter que la plupart des machines DED sont de grandes machines industrielles qui nécessitent une structure fermée et contrôlée pour fonctionner. Pour les systèmes avec le laser, une chambre totalement inerte est indispensable pour les métaux réactifs. Cela nécessite une quantité importante de gaz et de temps pour atteindre les niveaux d’oxygène souhaités. Pour le faisceau d’électrons, le processus doit être exécuté sous vide afin d’éviter que les électrons interagissent avec les molécules d’air ou soient déviés par celles-ci. Enfin, lors de l’utilisation du plasma comme source d’énergie, le matériau est fondu avec précision dans un environnement inerte de gaz argon. Le processus est surveillé plus de 600 fois par seconde pour l’assurance qualité.

Avantages et limites du PBF et du DED

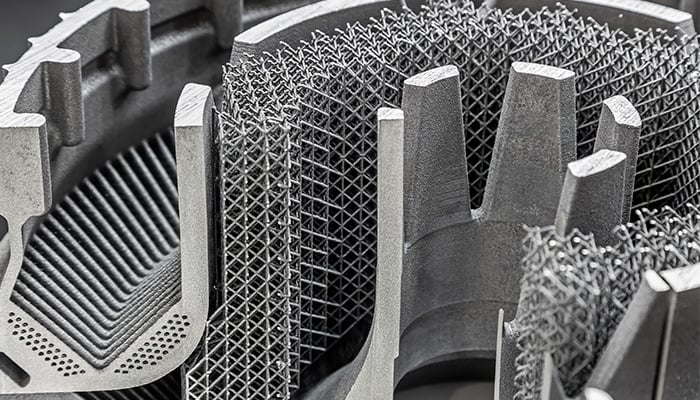

La fusion laser métallique est l’une des technologies les plus utilisées pour la production de pièces finales directement utilisables, contrairement au DED, qui est davantage utilisé pour la réparation, le revêtement ou l’ajout de pièces personnalisées. Si l’on examine les deux techniques, on constate qu’elles présentent toutes deux des avantages et des limites. Le principal avantage de la fusion laser métallique est qu’elle permet de créer des pièces d’une grande complexité géométrique. De plus, combinée à l’optimisation topologique, la technologie permet de créer des pièces métalliques plus légères avec moins de matériau, ce qui est essentiel dans des industries telles que l’automobile ou l’aérospatiale.

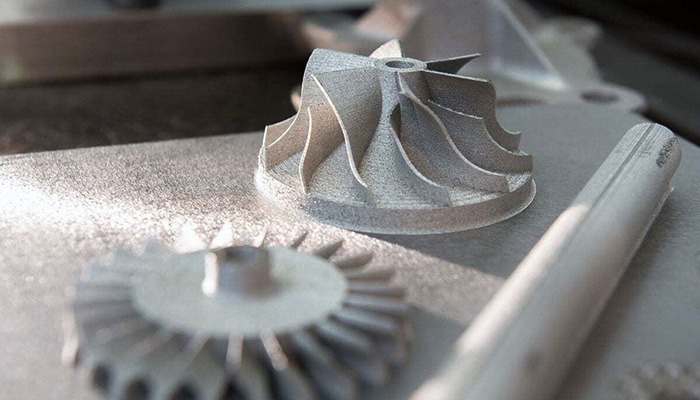

La technologie DED, quant à elle, est idéale pour l’usinage de grandes pièces métalliques aux propriétés mécaniques élevées. Les imprimantes 3D DED sont constituées d’une buse placée sur un bras robotisé multi-axes (il peut y en avoir quatre ou cinq) ce qui permet un degré de liberté élevé ainsi qu’un grand volume d’impression. En termes de temps de production, le processus de dépôt de matériau, qui peut imprimer jusqu’à 5 kg/h, est l’un des plus rapides. Selon Optomec, un fabricant américain d’imprimantes 3D, le DED est 10 fois plus rapide que le PBF. C’est un avantage, mais aussi un inconvénient en termes de précision des pièces, car une vitesse d’impression plus élevée nécessite une épaisseur de couche plus importante (entre 5 et 10 mm), et donc un rendu des pièces moins précis. Le PBF, en revanche, présente des couches très fines (jusqu’à 0,02 mm), et le laser travaille sur la pièce point par point, ce qui allonge le temps de production mais augmente le niveau de détail.

Grâce à l’optimisation topologique, les pièces métal imprimées en 3D peuvent être plus légères

Au niveau des dimensions des pièces, le DED favorise la réalisation de produits à grande échelle, là où la fusion sur lit de poudre reste limitée par la taille du plateau. A noter que la plus grande pièce qui peut être fabriquée avec le PBF ne dépasse pas le mètre, tandis que le DED offre la possibilité de travailler sur des grandes surfaces de plusieurs mètres. Les deux technologies offrent néanmoins des avantages sur le plan environnemental. Pour le procédé de fusion, dans certains cas et avec certains métaux, la poudre non traitée peut être réutilisée – on peut mélanger la nouvelle poudre avec l’ancienne. Le DED, lui, utilise moins de matières dans son processus de fabrication, même si le procédé nécessite l’intervention de techniques d’usinage qui viendront retirer du matériau sur la pièce. Malgré tout, les deux technologies favorisent la réduction des déchets par rapport aux méthodes de construction traditionnelles.

D’un point de vue plus « pratique », la technologie PBF n’est pas adaptée à la production de masse car elle serait trop coûteuse par rapport au processus d’usinage CNC. Elle est donc plus adaptée et exploitée pour les petites séries nécessitant des géométries spécifiques ou personnalisées, comme le cas des prothèses dentaires. Enfin, la quantité de matière utilisée lors de l’impression PBF a aussi un impact plus important par rapport au DED, sur les coûts de production. Pour les limites de la technologie par dépôt de matière, elle ne permet pas de produire des pièces aux géométries complexes. Le DED sera utilisé pour des pièces aux formes simples. Cependant, les grandes dimensions des composants ont aussi un impact sur le prix. Les coûts des machines en elle-même sont très élevés, même si le procédé reste moins cher que le PBF. Enfin, les deux technologies sont aussi soumises à de nombreuses étapes de post-traitement qui font augmenter les coûts. Nous parlerons plus en détails dans la suite de l’article.

Un réservoir imprimé en 3D avec la technologie DED de Relativity Space (crédit photo : Relativity Space)

Le métal comme matériau principal

Le choix du matériau a une incidence importante sur les deux technologies, car il représente le principal coût pour chacun des processus. Pour le PBF, la chambre devra être remplie de poudre métallique afin d’imprimer les pièces, et pour le DED, plus la pièce est grande, plus il faudra de matériau.

En général, la fusion laser offre un large choix de métaux compatibles, mais certains restent aujourd’hui incompatibles comme les aciers équivalents à haute teneur en carbone, qui sont idéaux pour le soudage, ou l’aluminium à haute teneur en silicium. Cela peut être un facteur limitant lorsque des matériaux spécifiques sont requis. Le procédé peut toutefois employer des métaux et alliages comme l’acier inoxydable, le chrome cobalt, l’aluminium (principalement utilisé dans les secteurs de l’aérospatiale et de l’automobile), le titane (particulièrement adapté au secteur médical), l’inconel et le cuivre. Il est également possible de choisir des métaux précieux comme l’or, le platine et l’argent. Pour la technologie DED, on a le choix entre les métaux et les céramiques ; nous nous concentrerons ici principalement sur les premiers. En effet, les céramiques sont peu utilisées car complexes à mettre en œuvre et ne sont compatibles qu’avec une source d’énergie laser.

Les métaux aujourd’hui compatibles avec les procédés étudiés sont vastes

De nombreux métaux, sous forme de poudre ou de filament, peuvent également être utilisés pour la technologie DED. Contrairement à la technologie PBF, le dépôt direct d’énergie permet généralement d’utiliser tous les matériaux soudables, tels que le titane et les alliages de titane, l’inconel, le tantale, le tungstène, le niobium, l’acier inoxydable et l’aluminium. Dans ce cas, il est important que la température de fusion soit supérieure à la température de la chambre, de sorte que le processus nécessite des degrés différents et contrôlés pour chaque matériau.

Les cas d’application des procédés métalliques PBF et DED

Les deux technologies peuvent être utilisées dans un large champ d’applications et de secteurs. Les grandes différences entre les deux procédés sont la manière dont la poudre est déposée et traitée par le laser, ainsi que l’objectif pour lequel les processus sont utilisés. Ils sont exploités dans des secteurs exigeants tels que l’aérospatiale, l’automobile, la médecine ou même la joaillerie, dans le cas de la technologie PBF.

Par exemple, pour la technologie DED, les principales applications comprennent la réparation de grandes pièces. Si l’on prend le secteur aérospatial, les exemples typiques d’utilisation sont la réparation d’hélices de turbines, de valves ou d’outils de toutes sortes. Il est également possible d’utiliser différentes poudres ou d’assembler des matériaux tels que, par exemple, l’acier et la fonte d’aluminium pour souder des batteries de moteurs électriques. En revanche, la technologie PBF ne permet pas d’assembler des poudres, car elles se mélangeraient et seraient inutilisables. L’industrie aérospatiale peut tout de même bénéficier de ses avantages, notamment pour la production de pièces détachées ou finales complexes et sur-mesure. La précision et la qualité des pièces PBF les rendent également particulièrement adaptées à l’utilisation finale dans l’industrie automobile, avec des pièces imprimées en 3D intégrées dans les voitures telles que des séparateurs d’huile, des châssis ou des composants de moteur. Comme mentionné ci-dessus, il peut également être employé avec des métaux précieux pour créer des bijoux ou des accessoires. Pour le secteur médical, cette technologie offre la possibilité d’obtenir des implants détaillés, tels que des implants crâniens métalliques ou des couronnes dentaires, personnalisés pour chaque patient.

La technologie PBF permet la production d’implants médicaux personnalisés (crédit photo : Trumpf)

Tout comme le PBF, le procédé DED sert aussi dans le secteur médical pour produire des implants orthopédiques, des dispositifs chirurgicaux et des prothèses. Certains métaux, comme le titane ou l’acier inoxydable, sont même biocompatibles. Cela signifie qu’ils peuvent être insérés dans le corps sans risque de réactions allergiques du système immunitaire. Enfin, le dépôt de matériau est également utilisé pour le revêtement métallique protecteur de divers types de composants. Cela permet de rendre les pièces plus dures, plus résistantes à la corrosion, à la rouille, aux produits chimiques ou aux intempéries.

D’autres secteurs bénéficient de ces technologies, comme l’industrie pétrolière et gazière avec des applications telles que les cuves sous pression, qui peuvent être produites avec le DED, ainsi que l’industrie maritime et de la défense, par exemple pour la production de composants. De plus, dans le cas de pièces complexes, il est possible d’utiliser les deux technologies de manière complémentaire afin d’obtenir une pièce hybride la plus détaillée possible et dans les meilleurs délais. Par exemple, comme l’explique Didier Boisselier, Application and Development Manager for Additive Manufacturing chez Irepa Laser, a réalisé une pièce métallique hybride pour le secteur de la défense. Celle-ci présentait une grande complexité géométrique interne, ce qui a nécessité l’utilisation du PBF pour sa partie intérieure, tandis que la technologie DED a été utilisée pour la partie extérieure afin d’accélérer le processus.

Le DED est utilisé pour les pièces à géométrie simple (crédit photo : Trumpf)

Les différentes étapes de post-traitement

Si les pièces réalisées avec ces deux technologies permettent d’obtenir des pièces performantes, des produits avec des super alliages et qui peuvent passer les tests les plus sévères, il est également vrai que pour arriver à un tel résultat, les deux procédés nécessitent plus d’étapes de post-traitement ce qui augment les coûts. Par exemple, la finition de la surface est importante, bien qu’à des degrés différents. En effet, dans le cas du PBF, il sera nécessaire de traiter la surface pour la rendre plus lisse, car les pièces semblent granuleuses. En ce qui concerne le DED, vous obtiendrez des pièces dont la surface est imparfaite, car le matériau est fondu directement lors de l’extrusion. C’est pourquoi l’étape de l’usinage CNC est toujours nécessaire pour obtenir une surface plus définie et plus lisse.

De plus, le réchauffement et le refroidissement rapides du métal au cours des deux processus entraînent l’accumulation de contraintes internes. Les traitements thermiques peuvent soulager ces contraintes et améliorer les propriétés mécaniques telles que la dureté, l’allongement, la résistance à la fatigue, etc. Pour la fusion laser métallique, il est nécessaire d’éliminer l’excès de poudre et les substrats. Cette opération peut être effectuée manuellement, mécaniquement ou par électroérosion à fil. Vient ensuite la finition de surface, où un processus de polissage ou de CNC peut être ajouté pour améliorer l’esthétique de la pièce. Pour la technologie DED, le fraisage (CNC) de la pièce est une étape essentielle dans la finition de la pièce. Celle-ci prend du temps et nécessite un investissement important compte tenu de la grande taille des pièces. En général, les techniques les plus utilisées pour le post-traitement des pièces métalliques sont le pressage isostatique à chaud (HIP), qui permet d’éliminer toute microporosité interne résiduelle et de solidifier complètement la pièce, et le recuit, une option de traitement thermique utilisée pour améliorer les propriétés mécaniques de la pièce en la chauffant à une température élevée puis en la refroidissant rapidement. Les méthodes de finition de surface des métaux comprennent l’électropolissage à sec, le sablage, etc.

Les supports d’impression 3D devront être retirés

Il faut garder à l’esprit que, tant pour le DED que pour le PBF, il n’est pas possible de définir un processus unique de post-traitement, qui dépendra de la taille de la pièce, du métal utilisé (par exemple, des matériaux tels que le titane nécessitent des traitements spécifiques, voire plus coûteux), du type de pièce produite et des spécifications exigées par chaque industrie spécifique.

Les principaux fabricants

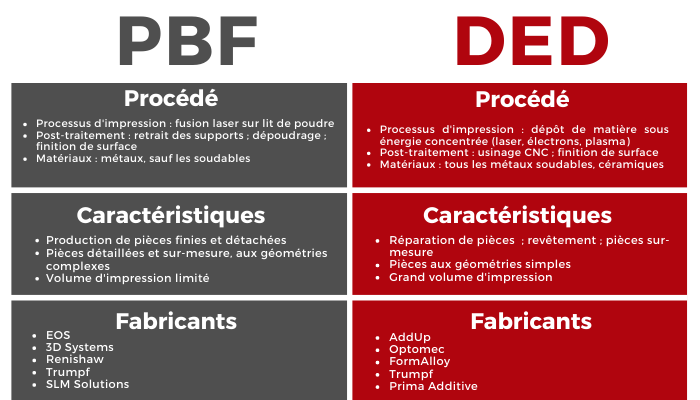

Aujourd’hui, de nombreux fabricants proposent des machines de fusion laser sur lit de poudre. Parmi les principaux, on peut citer EOS, un acteur majeur dans l’impression 3D métal, qui reste aujourd’hui l’un des principaux fabricants d’imprimantes 3D DMLS. N’oublions pas 3D Systems, qui a racheté la marque française Phenix Systems en 2013 pour se développer sur le segment de la fabrication additive métallique. Son procédé a été baptisé DMP pour Direct Metal Printing. D’autres entreprises proposent des imprimantes de fusion laser métallique, notamment la société britannique Renishaw ou le fabricant allemand SLM Solutions – la liste est non exhaustive.

Parmi les fabricants spécialisés dans les machines DED laser, on peut citer AddUp, qui a racheté en 2018 BeAM, l’un des principaux fabricants de machines DED du marché. L’entreprise propose également deux solutions L-PBF. L’américain Optomec est également l’un des acteurs phares du marché avec son procédé breveté LENS mis sur le marché en 1998. L’entreprise compte aujourd’hui pas moins de sept solutions. Les fabricants FormAlloy, DMG Mori, InssTek, Relativity et Meltio méritent également d’être mentionnés. Ce dernier prétend offrir les machines DED les moins chères du marché.

Crédit photo : AMFG

Enfin, d’autres entreprises proposent les deux solutions à l’image de la société allemande Trumpf ou encore de l’entreprise italienne Prima Additive, avec pour cette dernière une option double laser ou laser vert pour le cuivre et les métaux réfléchissants. Notre liste n’est bien sûr pas exhaustive.

Prix

Comme mentionné précédemment, les prix entre les imprimantes 3D DED et PBF sont élevés, mais ne sont pas les mêmes. En effet, le procédé de dépôt de matière sous énergie concentrée serait 5 fois moins cher que la fusion sur lit de poudre. Il est difficile de donner des chiffres exacts. Les fabricants ne dévoilent pas le prix de leurs produits en ligne, et les coûts peuvent varier en fonction de la façon dont l’utilisateur va exploiter l’imprimante 3D. Tout dépend aussi si l’acheteur veut bénéficier également des solutions de post-traitement, ou encore de matériaux spécifiques. Notez en tout cas qu’il sera difficile de trouver une machine métal de cette catégorie pour moins de 80 000 $. Il se peut même que certaines imprimantes 3D montent à presque 1 000 000 $. En ce qui concerne les solutions de fusion laser sur lit de poudre, les prix peuvent commencer à 200 000 $. Prenons l’exemple de la DMP Flex 350 de 3D Systems, estimée à environ 575 000 $, ou encore la DMP Factory 350 qui peut monter à 763 000 $. Pour les systèmes DED, les prix peuvent augmenter considérablement si l’on envisage des solutions plus complexes, comme la machine hybride LASERTEC 6600 DED de DMG MORI, qui combine la technologie DED et l’usinage soustractif en une seule solution. Son coût estimé est l’un des plus élevés, entre 1,5 et 3 millions d’euros.

Crédits photo : 3Dnatives

Quelle technologie utiliseriez-vous entre la fusion laser sur lit de poudre et le dépôt de matière sous énergie concentrée ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !