Les céramiques techniques en fabrication additive

Bien que la première chose qui vienne à l’esprit de beaucoup lorsque l’on évoque la céramique soit la poterie ou la porcelaine, les céramiques techniques comptent parmi les matériaux les plus solides et les plus résistants de la planète. Réparties en deux catégories, les oxydes et les non-oxydes, la principale différence entre elles est qu’un oxyde contient au moins un atome d’oxygène avec un autre élément, ce qui lui confère des propriétés différentes. Les céramiques non oxydées ont notamment une meilleure conductivité électrique et un degré de dureté plus élevé, tandis que les céramiques oxydées sont plus faciles à fondre et à fritter, ce qui facilite leur utilisation dans la fabrication. Il n’est donc pas surprenant qu’il soit possible d’utiliser ces céramiques techniques dans l’impression 3D sous différentes formes, notamment des filaments, des granulés, de la poudre et de la résine. Dans la liste suivante, nous examinons de plus près les céramiques techniques compatibles avec la fabrication additive (à l’exclusion d’autres matériaux céramiques couramment utilisés comme l’argile) car elles sont de plus en plus utilisés pour des applications dans tous les domaines, de l’aérospatiale et de la défense à l’automobile et même au domaine biomédical.

Les céramiques techniques oxydées

L’alumine

La céramique alumine, compatible avec l’impression 3D, offre des perspectives dans diverses applications. Du fait de sa température de fusion excédant les 2000°C, elle manifeste une résistance notable aux températures élevées et aux choc thermiques. L’alumine est choisie pour sa remarquable dureté, la situant juste après le diamant en termes de matériau naturel le plus dur. Elle est aussi appréciée pour sa résistance à la corrosion, aux hautes températures, ses propriétés d’isolation électrique, de conduction thermique et sa biocompatibilité. Elle se retrouve dans des applications majeures comme l’électronique (isolants), des prothèses biomédicales, les outils de coupes, ainsi que dans le secteur aérospatial.

Crédits photo : Umicore

La zircone

L’oxyde de zirconium, connu sous le nom de zircone, se distingue par ses remarquables propriétés mécaniques, tant à basse température qu’à des températures élevées. Doté d’une conductivité thermique relativement faible à température ambiante, ce matériau présente des qualités remarquables lorsqu’il est exposé à des conditions extrêmes. À des températures supérieures à 1000°C, la zircone se transforme en un excellent conducteur électrique. Sa grande dureté, sa résistance à l’usure, son inertie chimique et sa capacité à résister aux attaques des métaux en font un matériau de choix pour diverses applications comme la bijouterie, les appareils biomédicaux, les implants biomédicaux (notamment dentaires) et les équipements électroniques.

Crédits photo : 3DCeram

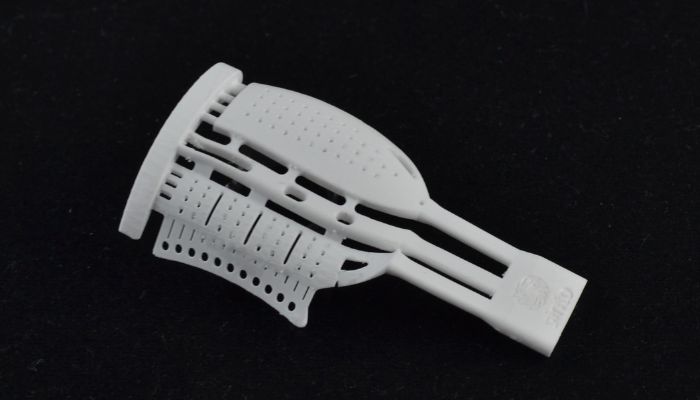

Le silicore

Un autre matériau céramique exploité en fabrication additive est le silicore. Conçu spécifiquement pour les noyaux de fonderie, le silicore est une formulation céramique dont le composant principal est le dioxyde de silicium. Sa porosité constitue l’un de ses atouts majeurs, simplifiant significativement le démoulage de structures complexes sur les pièces coulées et facilitant le lavage. De plus, cette céramique présente une remarquable résistance mécanique et une robustesse face aux contraintes. Utilisable avec pratiquement tous les alliages, à l’exception de ceux contenant du cobalt, le silicore se distingue par sa stabilité, même à des températures très élevées.

Crédits photo : 3DCeram

La cordiérite

Les matériaux en cordiérite sont basés sur des silicates de magnésium et d’aluminium, produits par frittage de stéatite ou de talc, avec l’ajout d’argile, de kaolin, de chamotte, de corindon et de mullite. Les céramiques de cordiérite sont principalement utilisées dans l’industrie aérospatiale pour les pièces optiques, mais aussi dans la technologie du chauffage électrique. Par exemple, les corps isolants des chauffe-eau électriques instantanés, les supports des conducteurs de chauffage ou les inserts des brûleurs à gaz sont fabriqués à partir de cordiérite. En effet, ils ont un faible coefficient de dilatation et sont donc très résistants aux variations de température. La cordiérite est également résistante à l’usure, possède une bonne résistance mécanique et une faible conductivité thermique. On distingue la cordiérite poreuse de la cordiérite dense. Par rapport à la version dense, la cordiérite poreuse présente une résistance à la flexion plus faible, mais une résistance aux chocs thermiques plus élevée.

Crédits photo : Keramikverband

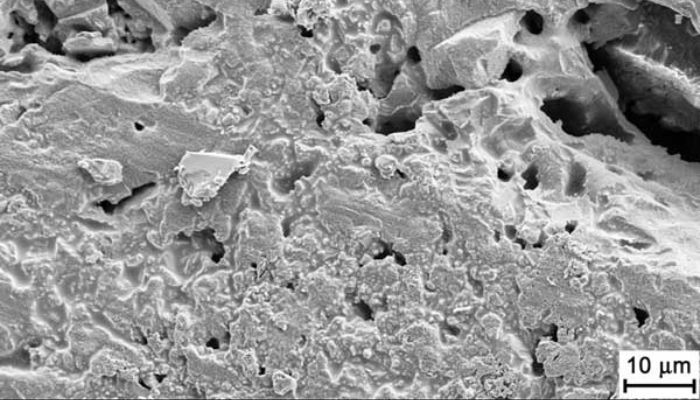

L’hydroxyapatite

L’hydroxyapatite peut être définie comme un matériau biocéramique. Il s’agit d’un minéral appartenant au groupe de l’apatite, qui est également l’un des principaux composants des os. Il est d’ailleurs utilisé en impression 3D, et avec d’autres technologies, dans le secteur biomédical pour la reconstruction osseuse. L’hydroxyapatite est également un matériau bioactif, c’est-à-dire capable de former des liaisons chimiques directes avec les tissus osseux et les tissus mous des organismes vivants. Cela le rend particulièrement intéressant car les implants en hydroxyapatite sont résorbables, c’est-à-dire qu’ils n’ont plus besoin d’être retirés du corps après l’implantation. L’impression 3D d’hydroxyapatite est principalement utilisée dans la production d’implants crâniens, rachidiens et orthopédiques, entre autres.

Crédits photo : 3DCeram

Zircone renforcée à l’alumine (ZTA/ATZ)

L’alumine, également connue sous le nom d’oxyde d’aluminium, occupe une place prépondérante dans la composition des argiles et des émaux. D’autre part, la zircone, souvent considérée comme la petite sœur du diamant en raison de ses propriétés similaires, se distingue en tant que pierre précieuse particulièrement résistante. Ainsi, la combinaison d’alumine durcie à la zircone crée un matériau céramique exceptionnel, aux applications principales tant industrielles que biomédicales. La zircone renforcée à l’alumine trouve un terrain privilégié dans le secteur biomédical, notamment en dentisterie, grâce à sa dureté remarquable et à sa ténacité évaluée sur l’échelle de Mohs. Sa biocompatibilité élevée, sa résistance à l’usure et aux chocs thermiques en font un choix idéal pour des applications dentaires telles que les implants oraux, les pièces dentaires, et les composants résistants à l’usure.

Crédits photo : CHEMCO

Les céramiques techniques non-oxydées

Carbure de bore

Le carbure de bore (B4C) est un matériau réputé pour sa dureté : il s’agit d’un des matériaux les plus durs du monde, après le diamant et le nitrure de bore cubique. Cette céramique présente une excellente résistance à l’usure, à la compression et à la chaleur, a une faible densité et une faible conductivité thermique. Elle va être principalement utilisée pour des applications aérospatiales (fabrication de tuyères), nucléaires ou dans la production d’équipements de blindage comme des gilets pare-balles ou des chars de combat. Côté fabrication additive, ce n’est pas la céramique la plus employée mais on peut la trouver sous forme de filament – le carbure de bore est en réalité mixé avec un polymère – mais aussi sous forme de granulés.

Carbure de bore Fiven B4C (crédits photo : Fiven)

Nitrure de silicium

Le nitrure de silicium est l’une des céramiques techniques les plus intéressantes pour la fabrication additive. Il s’agit d’une céramique que l’on peut trouver à l’état naturel sous la forme d’un minéral (la nierite, que l’on trouve dans certaines météorites). On peut également l’obtenir en chauffant de la poudre de silicium dans une atmosphère d’azote jusqu’à 1400°C. En termes de propriétés, le nitrure de silicium présente une résistance élevée à l’abrasion, à la corrosion et à l’écaillage. En plus d’être un matériau idéal pour créer des pièces légères et stables sur le plan dimensionnel, il est un bon isolant électrique et présente une faible mouillabilité face aux métaux en fusion. Utilisée avec la fabrication additive, cette céramique technique permet une grande variété d’utilisations dans une multitude d’industries. Parmi ses applications les plus marquantes, on peut citer la création de semi-conducteurs, de composants de vannes et de pompes, ainsi que de tuyaux de chauffage.

Crédits photo : UBE Corporation

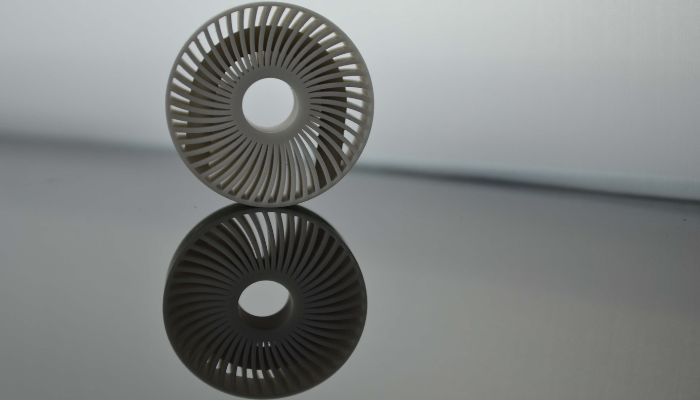

Nitrure d’aluminium

Le nitrure d’aluminium (AlN) est une combinaison chimique d’aluminium et d’azote, apprécié en tant que matériau dans le domaine des céramiques techniques. Ses propriétés incluent une conductivité thermique élevée, une isolation électrique efficace, ainsi qu’une résistance mécanique appréciable. Ces caractéristiques en font un choix privilégié dans l’industrie électronique, en particulier dans le domaine de la microélectronique. Le nitrure d’aluminium est fréquemment utilisé pour la construction de semi-conducteurs, et les dissipateurs de chaleur dans la technologie LED. Un avantage supplémentaire réside dans sa résistance au plasma, et il est sans danger pour la santé lors de son traitement.

Crédits photo : 3DCeram

Carbure de silicium

Le carbure de silicium, connu sous divers noms tels que carborundum ou carburundum, est un composé extrêmement résistant. Bien que sa composition soit similaire à celle du diamant, ce qui pourrait sembler improbable compte tenu des différences de taille entre le carbone (C) et le silicium (Si) dans ce composé, il existe une gamme variée de dérivés du carbure de silicium. Certains sont frittés ou recristallisés, partageant néanmoins des propriétés communes qui en font des céramiques remarquables. Ces céramiques se distinguent par leur excellente résistance aux chocs thermiques et à l’usure, malgré leur élevée conductivité thermique. En combinaison avec leur résistance exceptionnelle à la corrosion, leur grande dureté, et leurs propriétés mécaniques à haute température, le carbure de silicium se révèle être un composite idéal pour les industries automobile et énergétique. Ses applications principales incluent la fabrication de pièces pour les systèmes de chauffage, les véhicules électriques, et les stations de recharge pour véhicules électriques.

Crédits photo : Arrow.com

Que pensez-vous des différents types de céramiques mentionnés ? Partagez votre avis dans les commentaires de l’article et retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !