Nanochon imprime en 3D un implant pour réparer le cartilage du genou

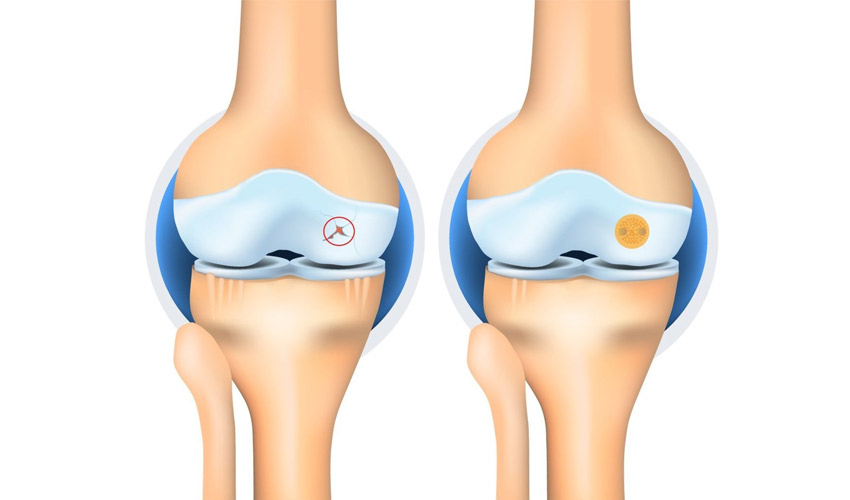

Fondée en 2016, l’entreprise Nanochon a pour objectif de faciliter le remplacement et la réparation du cartilage des patients qui souffrent de lésions du genou. Elle s’appuie sur la technologie d’impression 3D, plus particulièrement l’extrusion, pour fabriquer un implant qui vient remplacer le cartilage perdu ou endommagé. Ainsi, Nanochon propose une alternative à l’arthroplastie, une méthode souvent douloureuse pour les patients qui implique une très longue convalescence. Baptisé Chondrograft™, ce dispositif imprimé en 3D est fabriqué à partir d’un matériau composite biocompatible innovant qui favorise la croissance tissulaire. Nous avons rencontré l’un des cofondateurs de Nanochon et directeur technique, Nathan Castro, afin d’en savoir plus sur cet implant et sur les perspectives de l’entreprise.

3DN : Pouvez-vous vous présenter ainsi que votre lien avec l’impression 3D ?

Je m’appelle Nathan Castro et je suis cofondateur et directeur technique de Nanochon, Inc. Nous développons un implant synthétique imprimé en 3D pour le resurfaçage et la réparation du cartilage dans l’articulation fémoro-patellaire (genou). J’ai découvert la fabrication additive et l’impression 3D au milieu des années 2000, lors de mes études de premier cycle à l’université du Texas-El Paso, en participant à un programme de recherche de premier cycle au sein du centre W. M. Keck pour l’innovation 3D. Je me suis concentré sur la synthèse de résines biocompatibles pour la stéréolithographie. J’ai continué à m’intéresser à la stéréolithographie pendant mon doctorat, au cours duquel j’ai construit un système table-top et étendu mes recherches à la régénération des tissus musculo-squelettiques.

Nathan Castro

3DN : Comment est né Nanochon et quel est son objectif ?

Nanochon est une entreprise dérivée de l’université George Washington, où le cofondateur, Ben Holmes, et moi-même avons terminé nos études doctorales en médecine régénérative. Nous avons été initiés à l’entrepreneuriat par le NIH I-Corps local (DC), dans le cadre duquel nous avons mené plusieurs entretiens de découverte de clients afin de tester nos technologies. À la fin du programme, nous avons décidé d’unir nos efforts et Nanochon a été créée. Notre objectif est de répondre aux besoins non satisfaits de réparation efficace et efficiente du cartilage en appliquant une approche fondée sur les matériaux et la mécanique.

3DN : Comment les implants de Nanochon sont-ils produits ?

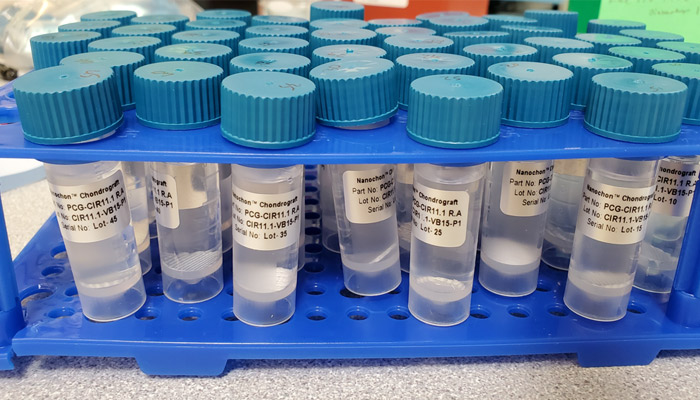

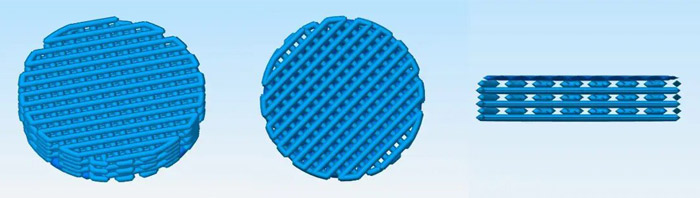

Le ChondrograftTM de Nanochon est fabriqué de manière additive par fabrication de filament fondu à partir de notre matériau composite biocompatible exclusif. La microstructure brute est créée par le parcours de l’imprimante 3D. Outre la microstructure visible, la ChondrograftTM présente également une porosité submicronique qui, après post-traitement, permet d’obtenir un dispositif plus souple et plus malléable tout en conservant son intégrité. Notre objectif est de répondre aux besoins non satisfaits de réparation efficace et efficiente du cartilage en appliquant une approche matérielle et mécanique. Ce qui différencie Nanochon des autres, c’est notre matériau unique imprimable en 3D qui produit un implant mécaniquement robuste et biocompatible.

Les implants imprimés en 3D

3DN : Quels sont les principaux avantages de la fabrication additive pour Nanochon ?

Nous pensons que la fabrication additive offre une multitude d’avantages, en particulier pour les petites entreprises en phase de démarrage telles que Nanochon. Voici quelques-uns des avantages spécifiques : 1) elle permet une itération et des tests de conception rapides ; 2) elle offre une fabrication rentable à petite et moyenne échelle ; 3) elle permet de gérer l’investissement en capital grâce à la variété des imprimantes FFF disponibles et à la robustesse de ces systèmes, ce qui permet d’obtenir de bons niveaux de reproductibilité et de répétabilité.

3DN : Quels sont les éléments à prendre en compte lors de l’utilisation de l’impression 3D dans le domaine médical ?

D’après notre expérience, il est important de s’adresser à des personnes compétentes dans ce domaine. L’orientation réglementaire est particulièrement importante, car la fabrication additive est encore un domaine relativement nouveau pour la fabrication directe de dispositifs médicaux. Bien qu’il existe des documents d’orientation, ce ne sont que des guides et ils sont ouverts à l’interprétation. Le fait d’être en contact avec des personnes ayant une expérience directe minimisera les obstacles inutiles. La taille du marché et la conception du produit sont également des éléments à prendre en compte. Nanochon positionne le ChondrograftTM comme un implant prêt à l’emploi adapté à de nombreuses catégories de patients. Il convient d’envisager et d’évaluer la possibilité d’un produit sur mesure ou d’un produit standard afin de déterminer la voie la plus judicieuse sur le plan fiduciaire.

L’implant imprimé en 3D favorise la croissance des cellules

3DN : Comment voyez-vous l’avenir de la fabrication additive en médecine ?

Je crois fermement que l’avenir de la fabrication additive en médecine est prometteur et qu’à mesure que la technologie continue de mûrir, que de nouveaux matériaux deviennent disponibles et que des matériaux existants sont réutilisés, il reste encore des voies à explorer.

3DN : Un dernier mot pour nos lecteurs ?

D’un point de vue personnel, la fabrication additive a réveillé l’inventeur qui sommeillait en moi en me fournissant un outil qui me permet d’être créatif et de tester mes idées. Un petit investissement peut rapporter gros. Pas seulement sur le plan financier, mais aussi sur le plan spirituel. Retrouvez plus d’informations sur Nanochon ICI.

Que pensez-vous du travail de Nanochon ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits de toutes les photos : Nanochon