Les implants imprimés en 3D : découvrez quelques projets innovants

Dans le secteur médical, les applications de l’impression 3D ne manquent pas : récemment on vous présentait une sélection d’orthèses imprimées en 3D mais aussi de prothèses, appuyant sur le fait que les technologies 3D permettent surtout de personnaliser chaque dispositif à chaque patient. Les solutions créées sont plus adaptées et souvent, les délais de fabrication ainsi que les coûts associés sont réduits. Aujourd’hui, 3Dnatives s’intéresse à la catégorie des implants, ces éléments qui sont introduits dans un organisme humain pour remplacer un organe, traiter une maladie ou suppléer à une fonction, le tout sur une période généralement longue. La fabrication additive est une nouvelle méthode de conception de ces dispositifs : un implant imprimé en 3D est souvent mieux adapté au patient et tient dans la durée. La plupart sont aujourd’hui créés à partir de titane, un métal prisé par le secteur médical pour sa biocompatibilité. Le corps l’accepte généralement bien, ce qui est une composante clé quand on parle de pose d’implant. Nous vous avons regroupé quelques exemples d’implants imprimés en 3D, la liste est non exhaustive alors n’hésitez pas à partager vos commentaires en bas de l’article !

Le premier implant de clavicule imprimé en 3D avec du PEEK

En février 2019, on vous faisait part d’une belle avancée dans le monde médical : le fabricant d’imprimantes 3D IEMAI 3D et le Kunming University Hospital avaient réussi à implanter avec succès un implant de clavicule imprimé en 3D à partir de PEEK, un thermoplastique haute performance très résistant et biocompatible. Le patient qui a reçu cet implant imprimé en 3D souffrait d’un cancer et, devant suivre des séances de chimiothérapie, il ne pouvait pas recevoir d’implant en métal. Le dispositif en question a été fabriqué sur-mesure : la fabrication additive a permis de répondre aux exigences du patient beaucoup plus rapidement et facilement. Il semblerait que le PEEK ait été très bien accepté par le corps de ce dernier. L’implant a été imprimé sur la machine MAGIC-HT-M de IEMAI 3D.

Un implant imprimé en 3D pour l’oreille

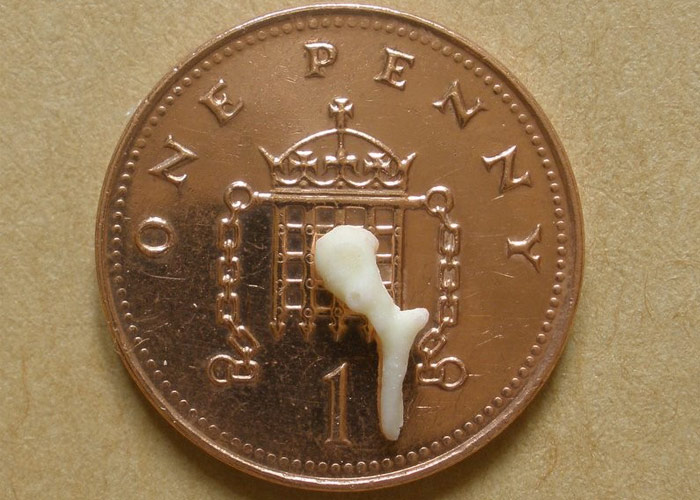

Le marteau, l’enclume et l’étrier sont trois os situés dans notre oreille, les plus petits de notre corps humain car ils ne poussent pas après la naissance. Leur forme, taille et position sont donc très importantes pour assurer le bon fonctionnement de l’oreille. Or, il arrive que ces os se cassent et qu’il faille les remplacer. C’est ce qu’il s’est passé en Afrique du Sud où un patient s’est fait implanté des osselets imprimés en 3D en titane suite à un accident de voiture. Après une numérisation 3D de son oreille moyenne, l’équipe de chirurgiens à l’origine de l’opération, a pu modéliser un implant sur-mesure, imprimé par la suite sur une machine de fusion laser sur lit de poudre. Le titane a été privilégié dans ce cas-là pour sa biocompatibilité et sa solidité.

Les osselets font partie des plus petits os du corps humain. La photo montre un véritable osselet et non l’implant

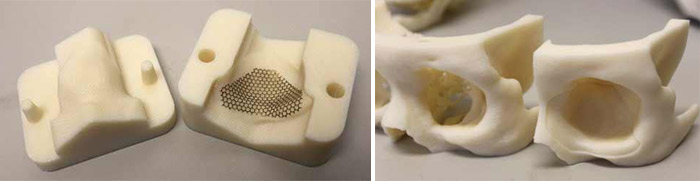

Faciliter l’intégration d’un implant oculaire

L’orbite est la cavité osseuse dans laquelle se trouve l’œil, chacune ayant une forme différente d’une personne à une autre. Les interventions chirurgicales autour de l’orbite sont donc complexes et souvent longues, surtout quand il s’agit d’implants : les médecins doivent s’assurer de la position de celui-ci et de son insertion correcte. Au centre industriel de l’université polytechnique de Hong Kong, une équipe a imprimé en 3D des modèles pour faciliter ces opérations. L’équipe part du scanner et de la radiographie du patient pour créer un modèle CAO. Elle imprime ensuite les parties supérieure et inférieure d’un moule sur une machine Stratasys avec un thermoplastique biocompatible puis presse une feuille de titane dans le moule pour obtenir la forme de l’implant. Il ne s’agit pas ici d’un implant imprimé en 3D à proprement parler mais nous voulions vous présenter ce cas d’application qui réduit considérablement les temps d’opération.

L’impression 3D d’un implant de mâchoire après le retrait d’une tumeur

Anelia Myburgh est une patiente australienne dotée d’un implant mandibulaire imprimé en 3D qui lui a permis de reconstruire son visage. Elle souffrait d’une tumeur maligne logée dans sa mâchoire et ses dents que les médecins ont dû enlever ; ce faisant, ils ont du retirer une partie du visage de la patiente ce qui a entrainé une déformation importante du visage. Ce cas a conduit le chirurgien maxillo-facial George Dimitroulis à explorer les possibilités de la fabrication additive pour la création de modèles personnalisés. Il a créé un implant de mâchoire avec un cadre en titane capable d’incorporer des greffons osseux. Après plus de 5 heures d’opération et plusieurs mois de convalescence, nous pouvons dire que l’opération a été un succès.

La cage thoracique de Renishaw

En raison d’une tumeur à la poitrine, le gallois Peter Maggs, âgé de 71 ans, a dû retirer trois côtes et une partie de sa cage thoracique. Il avait une tumeur de la taille d’une balle de tennis dans le cartilage des côtes, qui a été enlevée après une intervention chirurgicale de 8 heures. Ces parties manquantes de la cage thoraciques ont été remplacées avec succès par un implant sur mesure. Les médecins ont choisi l’impression 3D métal comme méthode de fabrication et se sont tournées vers les solutions de Renishaw, capables de créer des pièces de qualité en titane.

Le premier implant de côte imprimé en 3D avec du polyamide flexible

En 2018, en Bulgarie, Ivaylo Josifov est arrivé à l’hôpital avec une amygdalite et est reparti avec une nouvelle côte imprimée en 3D. Une première pour le pays. Les médecins ont découvert une malformation au niveau de ses côtes qui appuyait sur les poumons, entrainant une opération immédiate. Et pour le soigner, en partenariat avec le fabricant polonais d’imprimantes 3D 3DGEnce, les médecins ont décidé d’avoir recours à la fabrication additive. Pour ce faire, ils ont tout d’abord réalisé un scanner 3D de l’os du patient et ils l’ont ensuite imprimé en 3D à partir de polyamide flexible. Grâce à l’opération, et à la coopération entre les acteurs de l‘impression 3D et les médecins, Ivaylo Josifov est désormais en bonne santé.

Crédits photo : 3DGence

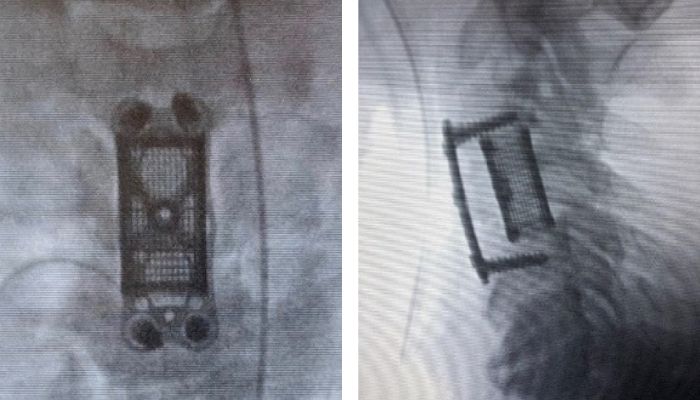

Des implants en titane imprimés en 3D

La société américaine Nexxt Spine est spécialisée depuis plusieurs années dans la production d’implants pour les troubles de la colonne vertébrale. Avec Nexxt Matrixx, l’entreprise a réussi une autre innovation : les implants en titane imprimés en 3D sont censés favoriser l’ostéogenèse, améliorer la topographie de surface et la production de facteurs angiogéniques. L’entreprise utilise les équipements de GE Additive pour la fabrication de ses implants et s’appuie sur le procédé DMLM pour produire ses composants en titane. Andy Elsbury, fondateur de Nexxt Spine, affirme que les patients ainsi que les cliniques bénéficient grandement de la résistance et de la biocompatibilité des implants en titane.

Une nouvelle façon de fabriquer des prothèses de genou

Selon les statistiques, près d’un million de personnes subissent chaque année une opération du genou, ce qui en fait l’une des opérations les plus courantes. Pourtant, nombre de ces opérations échouent et, étonnamment, malgré ce fait, la technologie de reconstruction des articulations n’a pas beaucoup évolué depuis une cinquantaine d’années. La société américaine Monogram Orthopedics s’est donné pour mission de changer cela. Elle développe actuellement une solution combinant impression 3D et robotique pour permettre la personnalisation de masse des implants orthopédiques. Ces implants sont conçus, selon la société, pour être aussi proche que possible de l’anatomie originale du patient. Bien qu’ils n’aient pas encore commercialisé le produit, ils ont atteint un certain nombre de résultats, notamment une levée de fonds de 16,7 millions de dollars et ont déjà réalisé leur première arthoroplastie totale du genou (ATG) en mars 2021.

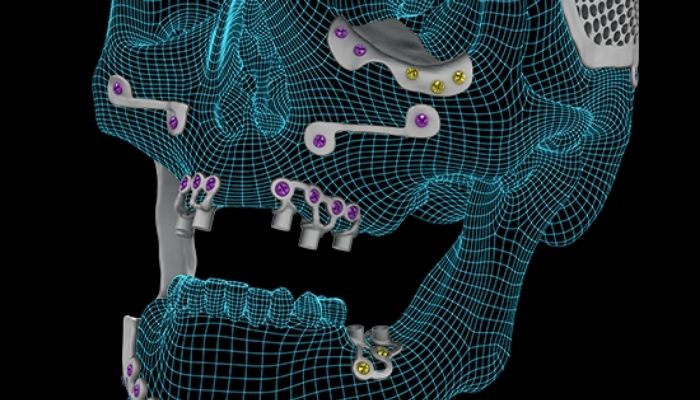

Un implant crânien imprimé en 3D

Tiffany Cullern est une jeune femme du Royaume-Uni qui a été victime d’une tumeur au cerveau à l’âge de 20 ans. Il s’agissait d’un fibrome ossifiant juvénile psammomateux, une tumeur bénigne, mais il était nécessaire de l’enlever rapidement pour éviter d’endommager le cerveau de la jeune femme. Les médecins ont donc réalisé une opération de 6 heures pour retirer la tumeur. Si l’opération en elle-même s’est bien déroulée, elle n’a pas eu les effets escomptés : le cerveau était toujours gonflé. Pour soulager la pression, les médecins ont donc dû retirer une partie du crâne et la jeune Britannique a dû vivre avec un crâne de 12,7 cm de moins pendant les trois premières semaines suivant l’opération. On lui a ensuite posé un implant imprimé en 3D, composé de titane, de plastique et de calcium, qui remplace depuis la partie manquante du crâne.

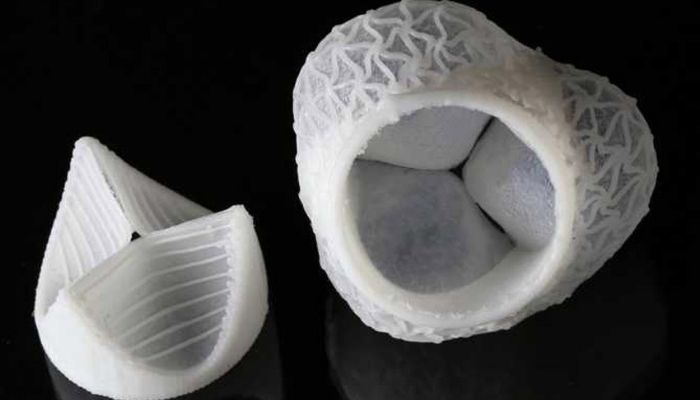

Des valves cardiaques en silicone imprimées en 3D

Bien entendu, les implants ne se limitent pas aux os, bien que ceux-ci soient plus faciles à créer et donc plus fréquents sur le marché. Par exemple, une prothèse de valve cardiaque a été fabriquée à l’aide de silicone. Créées dans le cadre d’une collaboration entre une équipe de chercheurs de l’ETH Zurich et l’entreprise sud-africaine Strait Access Technologies, ces valves cardiaques artificielles imprimées en 3D ont été conçues pour remplacer les valves des personnes âgées ou souffrant de pathologies. Si les chercheurs se sont orientés vers ce matériau, c’est parce qu’il est compatible avec le corps humain. De plus, l’impression 3D permet de fabriquer une valve parfaitement adaptée au patient. Il convient de noter que, bien que les premiers résultats soient prometteurs, les chercheurs estiment qu’il faudra encore 10 ans avant que ces valves cardiaques imprimées en 3D puissent être commercialisées.

AB Dental et l’utilisation de la fabrication additive

AB Dental utilise le frittage sélectif par laser (SLS) pour créer des implants personnalisés et innover en matière de technologie et d’application dans le domaine bucco-maxillo-facial. Le système de la société permet aux médecins de planifier les traitements de restauration dentaire et faciale avec plus de précision que les méthodes traditionnelles. L’entreprise propose aux patients plusieurs implants restaurateurs imprimés en 3D, notamment pour l’augmentation du toit des sinus, la réparation de l’os orbital et un implant sous-périosté pour les mâchoires résorbées.

Une rétine artificielle en carbone imprimée en 3D

Un ingénieur australien a mis au point une rétine artificielle en carbone imprimée en 3D pour aider les gens à retrouver la vue. Le Dr Matthew Griffith, de l’université de Sydney, a commencé à se faire connaitre lorsqu’il a réalisé que, à l’image d’un ordinateur, le corps humain n’est qu’un semi-conducteur à base de carbone. Fort de cette connaissance, il a déterminé qu’il pouvait reproduire un œil en créant un dispositif en carbone (et donc entièrement biocompatible) qui absorbe la lumière et crée ensuite une charge électronique, exactement comme un œil. D’autant plus que, grâce au faible cout de fabrication offert par l’impression 3D, il lui a été tout à fait possible de concevoir lui-même cette rétine artificielle. Bien que le dispositif ne soit pas encore achevé et qu’il ne fasse pas l’objet d’études cliniques avant trois à cinq ans, M. Griffith espère qu’il sera utile aux patients qui ont perdu la vue, et qu’il pourra même restaurer la vision des couleurs, ce qui n’est pas possible actuellement.

Particle3D et les implants osseux

Particle3D a été lancé en 2014 par deux étudiants en ingénierie médicale et leur professeur dans le but de développer une nouvelle solution pour remplacer les os détruits ou retirés par chirurgie. Aujourd’hui, Particle3D poursuit le développement d’implants osseux spécifiques aux patients, basés sur leur propre scanner/IRM, ce qui permet d’obtenir des implants imprimés en 3D qui présentent une architecture interne unique, semblable à celle d’un os, contenant des micro- et macroporosités, exactement comme un véritable os.

La technologie de NanoHive Medical

NanoHive Medical est un pionnier dans le domaine des implants imprimés en 3D. Grâce à sa technologie brevetée, la société offre aux chirurgiens et à leurs patients des propriétés biomécaniques de module élastique, une imagerie diagnostique précise, ainsi que l’intégration de cellules ostéoblastiques. Tout cela se traduit par une réduction de la rigidité et de l’inconfort pour le patient et une stabilité plus rapide de l’implant par rapport aux méthodes d’implantation PEEK existantes.

Un implant de cartilage imprimé en 3D pour lutter contre l’arthrose

Chez l’homme et chez le chien, une minuscule couche de cartilage préserve les surfaces articulaires et permet aux os de glisser les uns contre les autres correctement. Malheureusement, au fil du temps, ce cartilage se dégrade, ce qui entraîne de l’arthrose et donc des douleurs articulaires. Pour y palier, des chercheurs de l’université d’État de Caroline du Nord ont développé un implant à base de textile contenant du cartilage dérivé de cellules souches du patient. En partie imprimé en 3D, ce type d’implant a été testé avec succès sur un groupe de chiens souffrant de la hanche. Ce groupe était divisé en deux, et une partie a reçu l’implant, et l’autre non. Comme vous vous en doutez, les chiens ayant reçu l’implant ont retrouvé toutes leurs capacités 4 mois après l’opération.

Crédits photo : Deposiphoto

Que pensez-vous de l’usage de la fabrication additive dans le secteur médical ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

Bonjour

Je cherche à imprimer une trachée humaine en silicone.

Pouvez vous m’aidez

merci