Alles, was Sie über Cold Metal Fusion wissen müssen

In der verarbeitenden Industrie ist ohne Zweifel ein Trend zum 3D-Metalldruck zu beobachten. Allerdings sind diese Maschinen für viele Unternehmen, die gerade erst in diesen Bereich einsteigen, oft sehr teuer. So können die Kosten für 3D-Metalldrucker ein großes Hindernis für den Markteintritt darstellen. Gleichzeitig werden pulverbasierte Lösungen für die additive Fertigung von Polymeren zu immer niedrigeren Preisen entwickelt. Dies macht das selektive Lasersintern (SLS) zu einer guten Alternative für die Herstellung von Polymerendteilen in einer Vielzahl von Anwendungen. Doch was wäre, wenn die Vorteile des 3D-Drucks von Metall mit den kostengünstigen Lösungen der SLS-Fertigung kombiniert werden könnten? Dies ist nun dank der Cold Metal Fusion-Technologie möglich.

Der von der deutschen Firma Headmade Materials entwickelte Cold Metal Fusion (CMF) 3D-Druck ist eine Methode der indirekten Metallherstellung. Konkret entwickelt das Unternehmen die pulverförmigen Materialien, die mit diesem System kompatibel sind, aber nicht die 3D-Drucker, zumindest vorläufig. Das Rohmaterial besteht aus Metallpartikeln im Inneren und einer polymeren Bindemittelschicht. Das CMF-System basiert auf einem Pulverbettverfahren und ermöglicht es den Nutzern von SLS-Maschinen, fertige Metallteile herzustellen. Erfahren Sie nun mehr über die Eigenschaften dieser Technologie und welche Fortschritte sie für die additive Fertigungsindustrie bringt.

Mit Cold Metal Fusion-Technologie 3D-gedrucktes Titanteil.

Wie funktioniert Cold Metal Fusion?

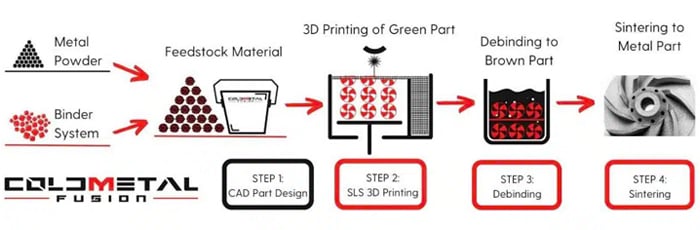

Wie bei jedem 3D-Druckverfahren beginnt alles mit dem Entwurf der Modelle in einer CAD-Software. Ein wichtiger Aspekt, der bei der Konstruktion von Teilen für CMF (und generell für jedes auf Sinterung basierende Verfahren) berücksichtigt werden muss, ist die Tatsache, dass Teile während der Herstellung schrumpfen können. Beim CMF-Verfahren erreichen die Teile eine hohe Dichte, wodurch die während des Sinterprozesses erforderliche Schrumpfung verringert wird. Bei der Verwendung von Pulvermetall als Rohmaterial können die Teile gleichmäßig in alle Richtungen (X-Y-Z) um etwa 14 % schrumpfen. Daher müssen diese wenigen Millimeter Schrumpfung berücksichtigt werden. Die digitale Datei wird dann an das Slicer-Programm gesendet, um das Teil zu in „Schichten zu schneiden“ und die Fertigungsparameter einzustellen.

Sobald das Design und Slicen geklärt sind, gehen wir zur Herstellung der Teile über. Zu den Materialien, die mit dieser Technologie kompatibel sind, gehören Edelstahl 316L, Kobalt-Chrom, Titan Ti6Al4V und Wolfram. Darüber hinaus befinden sich weitere Werkstoffe in der Entwicklung, darunter Inconel, Aluminium und Werkzeugstahl. Was den 3D-Druck anbelangt, so stellt sich bei der CMF-Technologie die Frage, wie es möglich ist, dass es sich um ein „kaltes“ Verfahren handelt und ein Wärmesintern erforderlich ist. Das liegt daran, dass das Kunststoffbindemittel während des Drucks bei einer niedrigen Temperatur (bis zu 50 °C) geschmolzen wird, was mit dem Leistungsbereich von Polymersinteranlagen mit geringer Leistung erreicht wird. Es handelt sich also um ein kaltes Verfahren.

Wie bei allen SLS-3D-Druckverfahren sintert ein Laser die auf der Bauplatte abgelagerten Pulverpartikel Schicht für Schicht. Da es sich um ein pulverbettbasiertes Verfahren handelt, sind außerdem keine Stützstrukturen erforderlich, da das eigentliche Pulver selbst als Träger verwendet wird. Es ermöglicht auch das so genannte „Stacking“, also das Übereinanderstapeln mehrerer Teile im selben Fertigungsprozess. Da die Metallteilchen in diesem Fall durch die Polymerteilchen geschützt sind, sind sie nicht der Luft ausgesetzt, sodass keine Oxidation des Metalls auftritt. Außerdem hat der kalte Prozess keine thermischen Auswirkungen auf das ungesinterte Pulver, sodass es für zukünftige Drucke wiederverwendet werden kann.

Nachbearbeitung bei Cold Metal Fusion

Beim Cold Metal Fusion 3D-Druck ist die Nachbearbeitung ein wichtiger Schritt. Nach der Entnahme der „Gründform“-Teile aus dem SLS-Drucker wird die Fertigungsschale gereinigt und das ungesinterte Pulver entfernt. Dieser Schritt kann aufgrund der hohen Stabilität der Grünteile mit Druckluft oder einem Wasserstrahl durchgeführt werden. Danach folgt das Entbindern, ein Prozess, bei dem die Modelle in Lösungsmittel getaucht werden, um den gesinterten Kunststoff von der Metallstruktur zu entfernen. Die so entstandenen Teile werden „braun“ genannt und sind bereit für den letzten Schritt, die eigentliche Sinterung des Metalls.

In diesem letzten Schritt werden die braunen Teile in einen Ofen gelegt, in dem sie erhitzt werden und das darin verbliebene Bindemittel entfernt wird. Auf diese Weise werden die verbleibenden Metallpartikel gesintert und bilden die endgültigen Metallteile. Es ist zu beachten, dass für diesen letzten Schritt ein spezieller Ofen erforderlich ist, der die Sintertemperaturen für Metalle erreichen kann.

Vorteile und Anwendungen in der Industrie

Wie wir sehen, besteht der Hauptvorteil der Cold Metal Fusion-Technologie in der Möglichkeit, mit SLS-3D-Druckern fertige Metallteile herzustellen. Diese Polymermaschinen sind auf dem Markt weit verbreitet und in der Regel wesentlich preiswerter als LPBF-Lösungen ( Laser Powder Bed Fusion ). Tatsächlich kann der CMF-3D-Druck auf einfachen SLS-Maschinen wie denen von Sintratec durchgeführt werden, was die anfänglichen Investitionskosten für Unternehmen weiter reduziert. Auf der Website von Headmade Materials heißt es weiter : „Dies sind die niedrigsten Investitionskosten aller Metall-3D-Druckverfahren für die Massenproduktion von bis zu 100.000 Teilen.“ Diese Zahl bedeutet, dass der CMF-3D-Druck eine kostengünstigere Option als MIM (Metal Injection Molding) oder Druckguss ist.

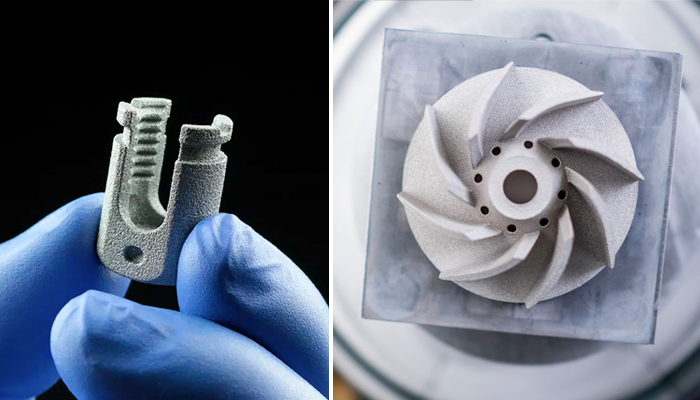

Zwei Beispiele für mit CMF geschaffene Teile.

Dieses Herstellungsverfahren ist auch eine Alternative zum Binder-Jetting-3D-Druck, mit dem sich ebenfalls Metallteile herstellen lassen. Daher sind viele der Anwendungen denen der LPBF- und Binder-Jetting-Technologien ähnlich. Zu den Branchen, die am meisten von dieser Herstellungsmethode profitieren, gehören unter anderem die Automobilindustrie, die Luft- und Raumfahrt, die Medizintechnik und die Konsumgüterindustrie.

Um nur einige Beispiele zu nennen: Sturdy Cycles hat seine Produktion von Titanteilen auf 3D-Druck mit CMF umgestellt. Dadurch wurde die Entwicklung von Sportgeräten effizienter, die Kosten wurden gesenkt und die Fertigung vor Ort ermöglicht. Eine weitere Erfolgsgeschichte findet sich beim internationalen Formula Student Wettbewerb, bei dem Headmade Materials einen der Teilnehmer sponserte. Das Team, das die Hochschule Esslingen (Deutschland) vertrat, erhielt einen Luft-/Ölabscheider, der mit Cold Metal Fusion hergestellt wurde. Das aus der Titanlegierung Ti6Al4V hergestellte Bauteil zeichnet sich durch Gewichtsoptimierung und hohe Belastbarkeit aus. Eine weitere Anwendung des CMF-Verfahrens erfolgte durch den deutschen Werkzeughersteller Utilis AG. Er entwickelte einen Stahlschneidwerkzeughalter mit einem einzigartigen inneren Kühlmittelkanal, der die Leistung des Schneidwerkzeugs um 185 % erhöht.

Die Zukunft des CMF-3D-Drucks

Obwohl die Cold-Metal-Fusion-Technologie relativ neu ist, verbreitet sich ihre Anwendung sprunghaft. Die Idee des selektiven Metall-Lasersinterns findet auf dem Markt immer mehr Anklang, und viele Unternehmen erwägen bereits seine Anwendung. Außerdem wird dieses Fertigungssystem von der so genannten„ColdMetalFusion Alliance“ gefördert. Dabei handelt es sich um eine Initiative, die von Headmade Materials gefördert wird, nachdem das Startup als Teil des Risikokapitalfonds AM Ventures, der EOS gehört, entstanden ist. Mehrere Industrieunternehmen haben sich der Allianz angeschlossen, wie mimPlus, Element22 und Miba, aber auch 3D-Druckerhersteller wie Farsoon Technologies (Entwickler von SLS-Lösungen).

Das Ziel der ColdMetalFusion Alliance ist die Industrialisierung der Technologie durch gemeinsame Standards für das Sintern und die additive Fertigung. Die Mitgliedsunternehmen teilen nicht nur Standards, sondern auch eine ähnliche Kultur und Denkweise. Die kontinuierliche Weiterentwicklung dieses Systems und der kompatiblen Werkstoffe wird es ermöglichen, dass diese Technologie in viel mehr Branchen und Anwendungen eingesetzt werden kann.

Kannten Sie das Verfahren Cold Metal Fusion bereits? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Bildnachweise: Headmade Materials