L’alliage de titane Ti6Al4V en impression 3D : quelles sont ses caractéristiques ?

Le titane et ses alliages sont des métaux très prisés par le secteur de la fabrication additive, le plus important étant l’alliage Ti6Al4V. Le titane est un matériau métallique que l’on trouve dans la nature combiné sous forme d’oxyde, plus précisément dans le rutile (TiO2) ou l’ilménite (FeTiO3). L’extraction du titane pur est effectuée selon la méthode Kroll. Sous une forme basique et simplifiée, il consiste à obtenir du tétrachlorure de titane (TiCl4) par chloration à 1 000ºC en présence d’oxyde de carbone, qui est ensuite réduit avec du magnésium ou du sodium broyé dans une atmosphère inerte à une température comprise entre 800 et 850ºC, obtenant ainsi du titane pur. La réactivité élevée du titane rend difficile son obtention sous forme de métal pur, de sorte qu’un échantillon d’une pureté de 99,9% est classé comme du titane commercialement pur. De ce fait, il est généralement utilisé en combinaison avec d’autres éléments pour former un alliage.

Les principales propriétés du titane sont sa grande résistance mécanique, sa faible densité et son excellente résistance à la corrosion. Cet ensemble de propriétés fait du titane et de ses alliages des matériaux attrayants pour divers secteurs tels que l’aéronautique, l’aérospatiale, le médical, etc., le seul inconvénient étant son prix élevé. De plus, en raison des propriétés de ses alliages, ce sont des matériaux très intéressants avec un potentiel élevé pour la production de pièces et de composants par fabrication additive.

Un étrier de frein imprimé en 3D à partir de titane (crédits photo : Bugatti)

Classification et types d’alliages de titane

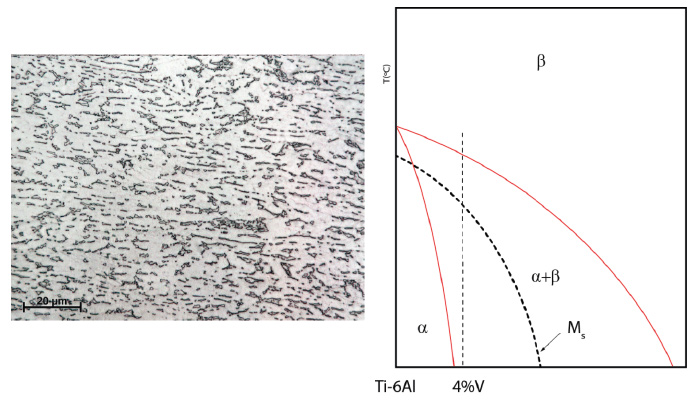

Les alliages de titane sont divisés en trois groupes : α, α + β et β, selon la ou les phases présentes dans la microstructure de l’alliage. Mais alors qu’est-ce qu’une microstructure ? Une phase ? La microstructure est la structure visible d’un matériau sous un microscope optique ou électronique, qui fournit des informations sur la taille, la forme et l’orientation des différents cristaux ou grains qui composent un matériau. Cette microstructure définit largement les propriétés du matériau. En revanche, une phase est une région du matériau ayant des propriétés physiques et chimiques homogènes. De même, elle diffère d’une autre région par sa microstructure et/ou sa composition. Les deux caractéristiques du matériau dépendent de la vitesse de refroidissement de son état liquide à son état solide et du traitement thermique appliqué.

La classification dans chacun des groupes dépend des éléments avec lesquels le titane est combiné. Les alliages de type α sont dominés par les éléments stabilisateurs de α (aluminium, carbone, oxygène, azote). Les alliages α se distinguent par leurs faibles propriétés mécaniques par rapport aux autres alliages et leur excellente résistance à la corrosion. Dans ce groupe se trouvent les alliages les plus utilisés : Ti3Al2.5V et Ti5Al2.5V. Les alliages de type β ont quant à eux été développés afin d’améliorer les propriétés mécaniques du matériau. Ces alliages présentent β stabilisateurs (Fer, Molybdène, Vanadium), les plus utilisés étant les Ti10.2.3, Ti555.3 et Ti17.

Enfin, les alliages de type α + β sont les plus étudiés et contiennent à la fois des éléments stabilisants α et β, qui donnent lieu à une microstructure mixte avec une bonne combinaison de propriétés. L’alliage le plus utilisé est le Ti6Al4V qui occupe 56% du marché total du Ti en raison d’un équilibre entre résistance mécanique, ductilité, résistance à la fatigue et ténacité à la rupture. Par type d’alliage, l’utilisation sur le marché se répartit ainsi : 26 % de α, 4 % de β et 70 % de α + β.

A gauche, une microstructure Ti6Al4V équiaxiale (état tel que reçu sans traitement thermique). A droite, le diagramme de phase Ti6Al4V

L’alliage Ti6Al4V en impression 3D

Comme sur le marché général, l’alliage Ti6Al4V est l’alliage le plus utilisé en impression 3D en raison de sa grande solidité, de sa faible densité, de son excellente résistance à la corrosion et de sa biocompatibilité élevée. Cet ensemble de propriétés en fait un produit utilisé dans différentes industries telles que l’automobile, l’aérospatiale, le secteur médical/biomédical, chimique ou militaire, entre autres.

L’impression 3D de pièces à l’aide de Ti6Al4V commence par l’obtention de l’alliage sous forme de poudre. Deux techniques principales sont utilisées à cette fin : l’atomisation par plasma ou l’atomisation par gaz. L’atomisation par plasma est utilisée pour la production de poudre de matière réactive (Ti6Al4V). La technique consiste à introduire des fils de l’alliage dans la trémie du pulvérisateur. Celles-ci sont fondues par un soudeur à plasma et, lorsque le métal fondu tombe, il se solidifie en créant des particules sphériques. L’atomisation du gaz est la technique la plus utilisée. Cette technique consiste à introduire la matière en fusion dans une buse et à la fragmenter dans un courant de gaz inerte (Ar ou N). Le courant gazeux solidifie la matière en fusion, donnant naissance à des particules sphériques qui se déposent et se rassemblent au fond de la chambre.

Ecouteurs intra-auriculaires imprimés en 3D titane (crédits photo : Unique Melody)

Les techniques de fabrication de la poudre métallique, en l’occurrence du Ti6Al4V, sont très importantes car elles déterminent la taille des particules et les caractéristiques de la poudre métallique, qui déterminent alors les propriétés de la pièce ou de l’élément final imprimé en 3D. Trois types de poudre Ti6Al4V sont actuellement commercialisés : TC4 selon GB/T 3620.1-2017, Ti6Al4V grade 5 et Ti6Al4V grade 23 selon ASTM B348-13. Les trois types se distinguent par la répartition de la taille des particules, qui limite l’épaisseur minimale de la couche imprimée. Enfin, les techniques d’impression 3D les plus courantes utilisant le Ti6Al4V sont le DMLS et le SLM, en fonction du type de pièce et des propriétés à obtenir.

Utilisez-vous le titane en impression 3D et plus particulièrement l’alliage Ti6Al4V ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !