Les applications de l’impression 3D dans le secteur de l’Oil & Gas

Le secteur du pétrole et du gaz est l’une des plus grandes industries du monde, constituant un élément essentiel du secteur de l’énergie, avec environ 4,2 milliards de tonnes métriques de pétrole produites dans le monde en 2021. Bien qu’en raison du changement climatique et des problèmes rencontrés par les pays fournisseurs, le pétrole reste la première source d’énergie, notamment pour le chauffage. Il n’est donc pas surprenant que les entreprises cherchent des moyens de rendre les pièces et composants plus efficaces afin de réduire le gaspillage et les accidents dus aux fuites. L’un de ces moyens est la fabrication additive pour créer des pièces géométriquement complexes et rentables, notamment lorsqu’il s’agit de remplacements et de pièces de rechange. D’ailleurs, GlobalData avait publié une étude sur l’impression 3D dans l’industrie du pétrole et du gaz : celle-ci révèle que le secteur devrait atteindre 32 milliards de dollars d’ici 2025 dans le monde, et plus de 60 milliards de dollars d’ici 2030. Nous avons donc choisi quelques cas d’applications concrets qui expliquent cette croissance du marché.

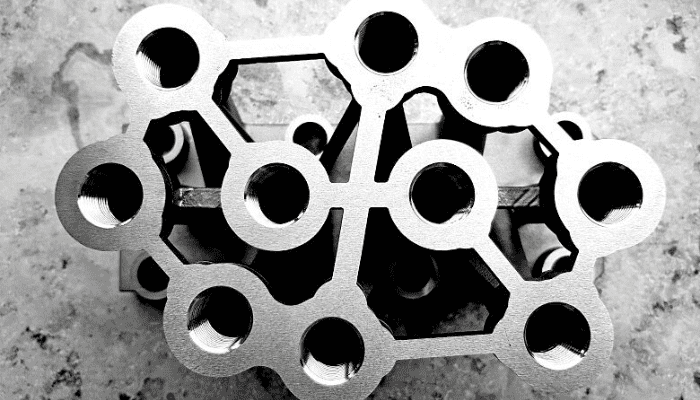

3D Metalforge et Shell collaborent pour fabriquer des pièces d’échangeur de chaleur

Fin 2021, 3D Metalforge a annoncé qu’elle avait collaboré avec Shell Jurong Island, un site de fabrication de produits chimiques basé à Singapour et appartenant à Shell, pour fournir des pièces d’échangeur thermique imprimées en 3D à la demande. Cet accord unique a été motivé par le besoin des ingénieurs de Shell Jurong Island de réduire le délai de fabrication des composants des tubes d’échangeurs de chaleur, un exploit qui, grâce à l’impression 3D, a été accompli dans un délai record de seulement deux semaines. Les composants des tubes d’échangeurs de chaleur sont des tubes à paroi mince insérés à l’entrée des condenseurs et des échangeurs de chaleur afin de transférer la chaleur et d’éviter les défaillances des tubes ; il s’agit donc de composants critiques dans l’industrie pétrolière et gazière. En faisant appel à la fabrication additive, Shell Jurong Island a pu prolonger la durée de vie de l’équipement existant grâce à la réception rapide de pièces de rechange rentables.

Crédits photo : 3D MetalForge

Un réservoir sous pression imprimé en 3D

AML3D est un fabricant australien d’imprimantes 3D métal, plus spécifiquement des machines qui s’appuient sur le procédé de dépôt de matière sous énergie concentrée (DED). Cet été, il annonçait un nouveau projet avec l’entreprise pétrolière américaine ExxonMobil. Il s’agit de concevoir par impression 3D un réservoir sous pression en métal, de 8 mètres de long sur 1,5 mètre de diamètre pour un poids total de 8 tonnes. Il représenterait le plus grand réservoir imprimé en 3D commercialisé du marché. Grâce à sa technologie, qui est aujourd’hui compatible avec de l’aluminium, du titane, de l’acier et des alliages de nickel, AML3D espère fabriquer cette pièce en 12 semaines seulement.

Chevron et ses pièces détachées imprimées en 3D

Pour résoudre les problèmes de sa chaîne d’approvisionnement, Chevron, la sixième plus grande compagnie pétrolière du monde, s’est tournée vers l’impression 3D. Pour ce faire, l’entreprise américaine a fait appel aux services de Lincoln Electric, une société spécialisée dans la fabrication d’outils de production. Lincoln Electric ne propose pas seulement des solutions de soudage et de découpe au plasma, mais dispose également de l’une des plus grandes usines d’impression 3D métallique. Ensemble, les deux entreprises ont réussi à répondre aux besoins de Chevron en matière de production à la demande. Elles ont notamment produit 8 pièces de rechange grâce à l’impression 3D métal.

Crédits photo : Lincoln Electric

AML3D et l’impression 3D pour le pétrole et le gaz

C’est donc la deuxième application pour AML3D ! En novembre 2021, ils ont créé ce qu’ils considèrent comme le plus grand composant métallique vérifié de tuyauterie haute pression pour le pétrole et le gaz, en utilisant l’impression 3D dans une approche hybride. La fabrication additive a été choisie parce qu’ils espéraient pouvoir diminuer les risques environnementaux, humains et de sécurité. C’était la première fois que ce type de vaisseau de tuyauterie haute pression était imprimé en 3D en métal et testé indépendamment sous pression dans le monde.

Crédits photo : AML3D

Le collier de serrage imprimé en 3D de MX3D

MX3D, le fabricant d’imprimante 3D hollandais, a développé un collier de serrage de pipeline imprimé en 3D pour l’industrie du pétrole et du gaz. La pièce a été fabriquée et testée en collaboration avec MX3D, Team Industries et TiaT. Une approche hybride a été utilisée, intégrant le procédé WAAM (Wire Arc Additive Manufacturing) de MX3D. Le collier de pipeline imprimé en 3D a déjà pu être testé et certifié avec un haut niveau de sécurité, ce qui prouve l’utilité de la technologie WAAM dans le secteur du pétrole et du gaz.

Crédits photo : MX3D

Partenariat entre Velo3D et Duncan Machine Products

Le fabricant Velo3D a annoncé en 2020 un partenariat avec un acteur majeur de l’industrie pétrolière et gazière : Duncan Machine Products (DMP). Dédiée à l’offre de services d’usinage de haute précision, DMP est un fournisseur clé de l’industrie pétrolière et gazière, ainsi que de l’industrie aérospatiale. Au cours du deuxième trimestre de 2020, DMP a investi dans le système Velo3D complet, qui comprend le logiciel Flow™, l’imprimante 3D Sapphire® et le logiciel de gestion de la qualité Assure™. Benny Buller, PDG et fondateur de Velo3D, déclare : « La fabrication additive métallique est un procédé compatible avec l’industrie pétrolière et gazière, compte tenu de ses exigences techniques complexes. Avec cette solution d’impression 3D métal, DMP entend répondre à la demande croissante du marché, ainsi qu’augmenter le rendement des pièces finales et réduire les délais. »

Crédits photo : Velo3D

General Electric et l’impression 3D au service de l’industrie du pétrole et du gaz

En 2018, General Electric a réalisé un projet innovant, voire un record mondial, dans l’industrie du pétrole et du gaz en utilisant l’impression 3D. L’entreprise américaine a fabriqué la plus grande et probablement la plus efficace des turbines à gaz, baptisée Harriet. Elle a ainsi pu enregistrer une efficacité accrue de 64 %. Grâce à l’utilisation de la fabrication additive, General Electric a pu concevoir des géométries complexes, comme les voies de refroidissement à l’intérieur des aubes de la turbine à gaz, et la conception du système de combustion du moteur a également été optimisée grâce à des pièces métalliques imprimées en 3D. Les géométries complexe ont permis aux ingénieurs d’améliorer le prémélange de l’air et du combustible à l’intérieur même de la turbine.

Crédits photo : GE

Un bloc hydraulique imprimé en 3D par GKN

Le directeur du développement commercial de GKN, Ümit Aydin, a indiqué que l’utilisation de la fabrication additive dans les pratiques de conception chez GKN avait permis de réaliser un gain de poids de 80 % dans la création d’un bloc hydraulique. L’application de l’impression 3D dans les applications hydrauliques est une excellente alternative aux méthodes de fabrication traditionnelles, car elle permet de concevoir des pièces plus légères et adaptées à des besoins spécifiques. Le procédé de fabrication additive utilisé a permis une conception à géométrie libre sans risque de chevauchement des alésages. Alors qu’avec la fabrication additive, il est possible de procéder à des ajustements de conception à tout moment, avec les méthodes traditionnelles, un nouvel outillage est nécessaire si la position des orifices doit être modifiée pour optimiser le flux d’huile.

Crédits photo : GKN

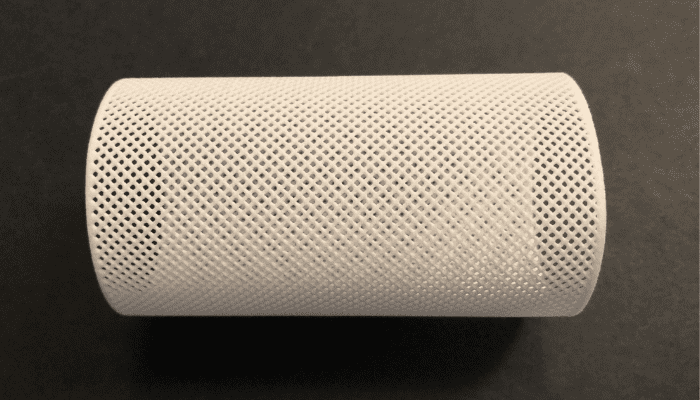

Spare Parts et Ocyan

Spare 3D et Ocyan se sont associées pour accélérer l’adoption de l’impression 3D dans l’industrie du pétrole et du gaz. Le fournisseur brésilien de solutions pour l’exploitation pétrolière et gazière offshore Ocyan s’est tourné vers Spare 3D, une société française spécialisée dans l’inventaire numérique des pièces détachées pour la fabrication additive. Ils ont utilisé le logiciel complet DigiPART, un logiciel qui leur permet d’appliquer la fabrication additive aux pièces détachées en réduisant l’obsolescence, les délais de livraison, la quantité minimale de commande ou les niveaux de stock. Ils ont réussi à intégrer ce logiciel dans leur chaîne d’approvisionnement et ont analysé plus de 17 000 pièces du stock d’Ocyan pour savoir lesquelles pouvaient être imprimées en 3D. Il en résulte que les pièces viables représentent 11% du total des pièces analysées.

L’une des pièces détachées imprimées en 3D (crédits photo : Spare Parts 3D)

PGV Oil Tools et Desktop Metal

Basée à Karnes City, PGV Oil Tools est une entreprise de fabrication spécialisée dans la conception et la construction d’outils de fond de puits depuis plus de 30 ans. Cette entreprise texane, fondée en 1983, fabrique des équipements pour différents secteurs, notamment le pétrole et le gaz, l’aérospatiale, la robotique et l’automatisation. Tout en continuant à s’appuyer sur des méthodes de fabrication traditionnelles telles que l’usinage CNC, l’entreprise a également décidé d’appliquer l’impression 3D métallique et d’utiliser au mieux les technologies innovantes de fabrication additive. Pour produire ses outils de forage pétrolier, PGV a choisi la solution Desktop Metal Shop System, qui permet à l’entreprise de produire ses outils à moindre coût et en moins de temps qu’avec les méthodes traditionnelles. En outre, l’utilisation de l’impression 3D réduit la quantité de déchets dans la production.

Que pensez-vous de l’utilisation de l’impression 3D dans le secteur du pétrole et du gaz ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : Ansys