Las aplicaciones más destacadas de la impresión 3D en la aeronáutica

Si bien al principio puede ser difícil de creer, la industria de la aviación fue una de las primeras industrias en adoptar la impresión 3D. Inicialmente utilizada para la creación de prototipos, la fabricación aditiva se utiliza cada vez más para producir piezas de uso final. Y esto se debe a una serie de razones muy claras. La impresión 3D permite crear piezas con geometrías complejas, más ligeras y sólidas, una necesidad en la aeronáutica donde la resistencia y la ligereza son fundamentales. Para mostraros la importancia de la impresión 3D en la industria aeronáutica, hemos seleccionado algunas de las aplicaciones más recientes.

Tecnología de impresión 3D de SLM Solutions

A finales de marzo, el grupo francés Safran presentó la primera carcasa de tren de aterrizaje delantero en titanio, impresa en una máquina de SLM Solutions. Con su imponente volumen de 455 x 295 x 805 mm, la pieza se creó en un solo proceso de fabricación, cuando tradicionalmente se fabrica en tres piezas con un brazo de 5 ejes. Capaz de resistir las presiones transmitidas por la rueda delantera de un avión, la carcasa de titanio debería empezar a probarse el año que viene. En cualquier caso, su peso total se ha reducido en un 15% gracias a la fabricación aditiva de metal, mientras que Safran ha reducido considerablemente sus tiempos de producción.

Créditos: Safran

El Ejército del Aire español integra la tecnología 3D

En España, la Maestranza Aérea de Madrid (MAESMA), la organización que gestiona el mantenimiento de aviones y helicópteros del Ejército del Aire español, ha integrado la fabricación aditiva en sus fábricas. Concretamente, se utiliza para desarrollar herramientas y utillajes a medida, y así probar nuevos componentes. Más específicamente, han integrado máquinas FDM para crear piezas reforzadas con fibras de carbono. Así, imprimieron piezas de utillaje para el control de las fugas y una clave personalizada para el rotor principal del helicóptero. MAESMA también ha invertido en soluciones de escaneo 3D para digitalizar repuestos y acumular un stock de archivos 3D en caso de que se necesite realizar cualquier tipo de mantenimiento.

Créditos: MAESMA

Norsk Titanium y el Boeing 787

Norsk Titanium US Inc, líder en fabricación aditiva de titanio para la industria aeroespacial, suministró piezas nuevas para el Boeing 787 Dreamliner. Norsk utilizó un proceso de deposición rápida de plasma (RPD) que consiste en fundir un alambre de titanio en una nube de gas argón. Esta tecnología mejora la resistencia y durabilidad de la pieza final y funciona de manera similar a la Deposición de Energía Concentrada (DED), aunque el proceso de Norsk utiliza un haz de electrones que le permite calentar el polvo en múltiples ubicaciones simultáneamente. Una vez creadas, las piezas han sido certificadas por la Administración Federal de Aviación (FAA, una agencia del gobierno de EE. UU. que regula la aviación civil).

Piezas de lujo impresas en 3D por Markforged

Recientemente, Cabin Management Solutions (CMS) se asoció con Markforged para imprimir en 3D piezas para aviones de lujo. Para ello, las empresas utilizaron dos impresoras 3D Markforged X7, capaces de crear piezas reforzadas con fibra de carbono y Kevlar de forma continua. CMS y Markforged han diseñado y fabricado varias piezas personalizadas con estas máquinas, incluidos paneles de interruptores de luz, cargadores USB-C y USB-A integrados, y soportes de pantalla táctil ajustables. En cuanto a los materiales utilizados, ambas empresas recurrieron al nylon reforzado con fibra de carbono llamado Onyx FR. Más allá del elegante acabado, las piezas cumplen con los estrictos requisitos de la FAA.

Créditos: Markforged

ITP Aero y el desarrollo de piezas para el motor UltraFan®

Fundada en 1989, ITP Aero es una empresa española que diseña y desarrolla aplicaciones en la aeronáutica, y recientemente adoptó la impresión 3D. Utilizando tecnología de sinterización selectiva por láser (SLS), la compañía diseñó una de las principales estructuras del nuevo motor UltraFan®. Llamado TBH (Tail Bearing Housing), el componente se utilizará como un elemento de conexión entre la aeronave y el motor. Según ITP Aero, la impresión 3D ha permitido la producción de piezas con geometrías complejas, utilizando solo pequeñas cantidades de polvo y ahorrando un 25% en términos de materiales. También afirman que este método de fabricación es más ecológico y reduce la huella de carbono durante el proceso de producción.

Créditos: ITP Aero

Airbus certifica piezas impresas en 3D

Además de la tecnología de impresión 3D utilizada, la elección del material es un paso muy importante en el diseño de piezas. Los materiales deben tener ciertos estándares y propiedades adecuados para la aviación. La llamada PA 2241 FR, es una poliamida ignífuga de EOS que cumple estos requisitos y ha sido certificada por Airbus. Como parte de una colaboración con Materialise, alrededor de 100 piezas diferentes para el avión A350 se imprimirán en 3D utilizando tecnología de sinterización selectiva por láser (SLS). Las piezas, que requieren un cierto nivel de protección contra el fuego, el humo y la toxicidad, se fabricarán con una impresora 3D EOS P 770. Se espera que el volumen de producción sea de alrededor de 26.000 piezas al año.

Créditos: Airbus

El centro de fabricación aditiva de Lufthansa

La empresa alemana Lufthansa Technik también se ha beneficiado de las ventajas de la impresión 3D. Dentro de la empresa, la fabricación aditiva se divide en los grupos «Prototipos», «Herramientas» y «Vuelo». La tecnología hace que los procesos de reparación y mantenimiento sean más eficientes y también se utiliza para producir piezas individuales y repuestos para componentes de aeronaves. Además, es posible producir herramientas a medida, utilizando polímeros o metales. En la sección Vuelo, cada pieza impresa en 3D debe estar certificada y calificada antes de que pueda utilizarse. El centro tiene como objetivo acelerar el desarrollo y la producción de piezas diseñadas mediante fabricación aditiva.

Créditos: Lufthansa Technik / Fotografía : Jürgen Mai

Saab fabrica y repara piezas con impresión 3D

Saab, una empresa sueca especializada en aeronáutica, aeroespacial y defensa, ha incorporado recientemente la impresión 3D a su proceso de producción para crear piezas internas para sus aviones de combate. Por tanto, la tecnología 3D ha permitido a Saab crear y reparar piezas, al tiempo que limita los tiempos y costes de fabricación. El pasado mes de marzo, la compañía realizó uno de sus primeros vuelos de prueba integrando una pieza impresa en 3D. Se trataba de una trampilla fabricada en PA 2200, una poliamida 12, capaz de soportar las condiciones exteriores. En definitiva, Saab espera encontrar materiales aún más resistentes, especialmente en relación al frío gélido presente en grandes altitudes, y desea desarrollar un sistema de impresión 3D móvil, para poder llevarlo a diferentes bases.

Créditos: Saab

Satair y la fabricación aditiva de metal

Filial de Airbus desde 2011, Satair es una empresa danesa que produce componentes de aviones desde 1957. A través de la fabricación aditiva, la empresa proporcionó el año pasado a uno de sus clientes una pieza metálica certificada e impresa en 3D. Este sistema de producción permitió fabricar una pieza, concretamente la valla de un ala de avión A320ceo, que ya no estaba disponible a través del proveedor habitual. Este método de fabricación, según Satair, ha reducido los costes en un 45%, al tiempo que es más flexible.

Créditos: Satair

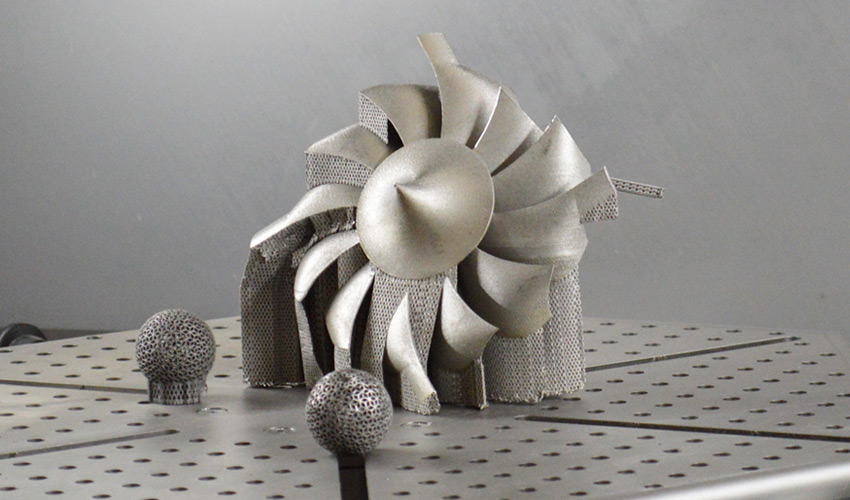

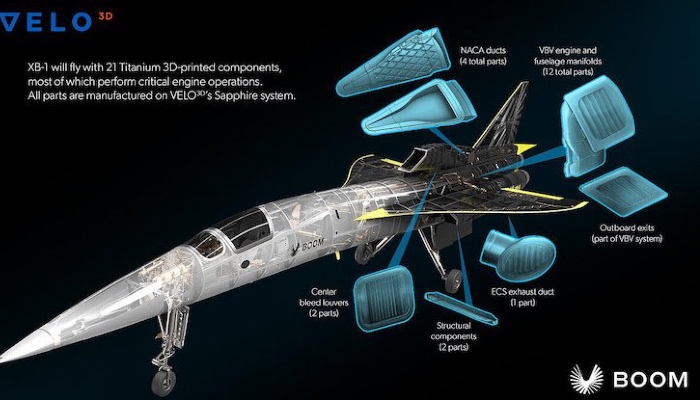

Velo3D y el XB-1 Supersonic

El XB-1 es un avión que fue encargado a finales de 2020 por Boom Supersonic. El avión de alta velocidad, comparable al Concorde, se considera el primer avión supersónico desarrollado de forma independiente en el mundo. La aeronave se destaca por sus 21 componentes de titanio impresos en 3D por el proveedor de soluciones de fabricación aditiva de metal Velo3D. Todas las piezas se fabricaron con la impresora 3D Sapphire de Velo3D, que utiliza la fusión láser por lecho de polvo. Las piezas se calificaron y luego se equiparon en el XB-1, en particular a nivel del motor y del sistema de control ambiental.

Créditos: Velo3D

La Fuerza Aérea de EE. UU. integra el 3D

En los Estados Unidos, como parte del proyecto Small Business Innovation Research, el llamado Indiana Technology and Manufacturing Companies (ITAMCO) colaboró con el profesor de la Universidad Purdue, Pablo Zavattieri, para desarrollar una alfombra de pista impresa en 3D para aeródromos expedicionarios (EAF) utilizada por la Fuerza Aérea de EE.UU. Estas alfombras de pista permiten que los aviones militares despeguen y aterricen en cualquier terreno plano del mundo. Tradicionalmente, el ejército de los EE. UU. Confiaba en una pista de aterrizaje portátil, ensamblada con una estera de tablones de aluminio. Con esto, desarrollaron tapetes impresos en 3D que utilizan materiales celulares de transformación de fase (PXCM) como alternativa al tapete AM-2, utilizado desde la Guerra de Vietnam.

Crédits: ITAMCO

Tiradores de puerta para helicópteros

La empresa de ingeniería Renishaw trabajó con Hyde Aero Products (HAP) y el Centro Nacional de Fabricación Aditiva (NCAM) en el Reino Unido para proporcionar manijas de puerta impresas en 3D para dos helicópteros de Clase II. Aunque HAP ya había invertido en la impresión 3D de polímeros antes de esta colaboración, este proyecto fue el primero en la fabricación aditiva de metal. El objetivo era ver si la impresión 3D de metal podría ser una solución viable y rentable para fabricar mangos de helicópteros y posiblemente otras piezas en el futuro. Los mangos se hicieron utilizando el proceso de fusión por lecho de polvo con láser y se imprimieron horizontalmente con un respaldo interno de malla.

Créditos: NCAM

¿Qué piensas de las aplicaciones de la impresión 3D en la aeronáutica? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: 3Dnatives

[…] es el equivalente al lanzamiento del primer avión. Estamos en la cúspide de una era en la que la tecnología aeronáutica finalmente puede estar en manos del consumidor y estamos orgullosos de ser los primeros en ofrecer […]

[…] hace algún tiempo la fabricación aditiva se ha utilizado en el sector aeronáutico y aeroespacial en todo tipo de aplicaciones, desde la creación de piezas hasta la fabricación de […]