Porsche et l’utilisation de la fabrication additive

Il y a quelques semaines, le constructeur automobile Porsche présentait des pistons imprimés en 3D pour le moteur de sa Porsche 911 GT2 RS. Une méthode de fabrication qui lui a notamment permis de réduire le poids global de la pièce ainsi que les délais de production et d’augmenter les performances finales de la voiture. Ce sont des avantages très recherchés dans le secteur automobile aujourd’hui, de plus en plus tourné vers la fabrication additive qui offre des niveaux de complexité et d’innovation bien plus élevés que certaines méthodes classiques. On a souhaité rencontrer l’équipe de Porsche pour en savoir plus sur l’utilisation qu’il fait aujourd’hui de la fabrication additive et ce qu’elle lui apporte au quotidien. Nous avons donc posé quelques questions à Frank Ickinger, un des membres du membre du département de développement des moteurs avancés de Porsche.

3DN : Pouvez-vous vous présenter et présenter votre lien avec la fabrication additive ?

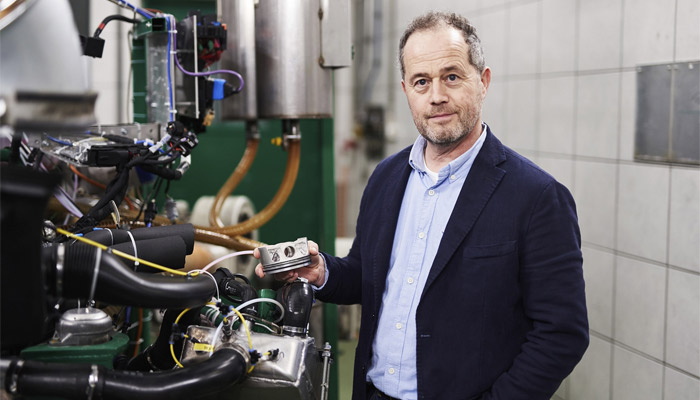

Je m’appelle Frank Ickinger et je travaille sur la partie Advanced Powertrain Development. Je suis responsable du travail conceptuel sur les groupes motopropulseurs et en charge de toutes les nouvelles méthodes de développement et technologies pour les groupes motopropulseurs. Actuellement, nous explorons tout le potentiel de la fabrication additive chez Porsche, plus particulièrement pour cette partie de nos véhicules.

Frank Ickinger avec le piston imprimé en 3D (crédits photo : Porsche)

3DN : Pouvez-vous nous rappeler comment Porsche utilise la fabrication additive aujourd’hui ?

Nous utilisons la technologie de fabrication additive depuis le début des années 90. A cette époque, elle était appelée Rapid Protoyping. Depuis lors, nous l’utilisons pour nos prototypes dans le processus de développement des plastiques et des métaux. Aujourd’hui, c’est une technologie qui est en bonne voie d’industrialisation et nous recherchons donc tous ses potentiels pour Porsche. Nous avons trois groupes industriels : l’innovation de produits, l’innovation de processus et les nouveaux modèles commerciaux. L’innovation de produit signifie que l’accent est mis sur le produit, comme la légèreté, l’intégration fonctionnelle, etc., en particulier pour nos petites séries et nos productions spéciales comme les voitures GT. L’innovation de processus signifie un développement agile, une production décentralisée, etc. Les nouveaux modèles commerciaux concernent, par exemple, le fait que nous imprimons pour nos clients des produits spéciaux pour les voitures qu’ils ont commandées, etc. Nous utilisons toutes sortes de technologies et de matériaux, car nous ne disposons pas de notre propre parcs de machines en interne. On possède simplement un petit nombre d’imprimantes 3D plastique pour le département de prototypage. Nous suivons beaucoup l’actualité et l’évolution des différents procédés sur le marché.

3DN : Vous avez récemment imprimé des pistons en 3D : pourquoi vous êtes-vous tourné vers la fabrication additive ?

Nous souhaitons utiliser la fabrication additive dans un premier temps pour nos petites séries à faible quantité comme les voitures GT. Ces voitures offrent généralement plus de performances et d’efficacité. Il est donc nécessaire de permettre à certaines pièces d’être plus performantes. Avec le projet GT2 RS pistons, nous voulions savoir s’il était possible d’avoir recours à l’impression 3D pour concevoir des pièces du groupe motopropulseur fortement sollicitées comme un piston et de s’appuyer sur tous les avantages que la technologie peut procurer. C’est pourquoi nous avons allégé le piston (10 % de poids en moins) et intégré un conduit de refroidissement pour réduire la température, ce qui nous donne plus d’efficacité.

Crédits photo : Porsche

3DN : Quelles ont été les difficultés rencontrées ?

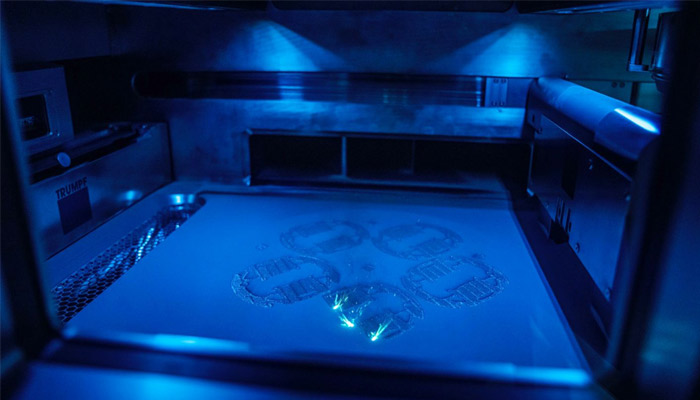

Les difficultés concernaient les paramètres des matériaux et des processus. Nous avons utilisé un alliage d’aluminium spécial pour les pistons moulés de la société Mahle, afin d’obtenir les meilleures propriétés pour cette application spécifiques. Nous avons donc dû développer de nouveaux paramètres pour le travail d’impression, un travail réalisé par notre partenaire fabricant Trumpf. Cela n’a pas été facile.

Ce sont les imprimantes 3D de Trumpf qui ont permis de concevoir les pistons

3DN : Quelles techniques DfAM avez-vous utilisées pour concevoir les pistons ?

Nous avons développé une méthode de construction de bout en bout, de CATIA à l’optimisation topologique, en passant par les fichiers STL, pour revenir à CATIA où nous faisons le redesign de l’optimisation topologique, puis nous entrons dans le logiciel de l’imprimante 3D pour vérifier la structure de support. C’est un processus qui se répète jusqu’à ce que nous obtenions la géométrie finale. Cette méthode fonctionne très bien.

Crédits photo : Porsche

3DN : Selon vous, quel est l’avenir de la fabrication additive dans l’industrie automobile ?

Je suis certain que la fabrication additive fera partie intégrante du développement et de la production automobile dans dix ans au plus tard. Restez curieux, ça arrivera sûrement plus vite que prévu ! Vous pouvez retrouver plus d’informations sur nos pistons imprimés en 3D ICI.

Que pensez-vous de l’utilisation de la fabrication additive par Porsche ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !