Les meilleures applications de l’impression 3D dans le secteur maritime

Si la fabrication additive facilite la conquête spatiale, on la retrouve aussi dans nos océans ! Que ce soit des hélices de bateau imprimées en 3D, des pièces détachées pour des sous-marins ou encore des quilles en métal, les applications de l’impression 3D dans le secteur maritime sont nombreuses. Certains navires s’équipent même d’imprimantes 3D afin que leur équipage puisse concevoir des composants à la demande rapidement, le tout au milieu de l’océan. On vous propose aujourd’hui de revenir sur quelques projets qui ont misé sur les technologies 3D afin de développer leur solution pour l’industrie maritime au sens large – nous avons volontairement exclu les bateaux imprimés en 3D.

La marine américaine se tourne vers l’impression 3D

Vous avez certainement déjà entendu dire que l’une des principales applications de la fabrication additive est la création de pièces de rechange. Et la marine américaine l’a bien compris. En février 2022, la marine a annoncé que, pour alléger la charge de sa chaîne d’approvisionnement, elle allait jumeler les fournisseurs qui n’étaient pas en mesure de répondre à la demande avec des entreprises d’impression 3D afin de fabriquer des pièces pour son programme de sous-marins lanceurs. Actuellement, la marine se concentre sur l’utilisation de la fabrication additive pour concevoir des pièces de moulage, de forgeage ainsi que des raccords, car la demande a fortement diminué.

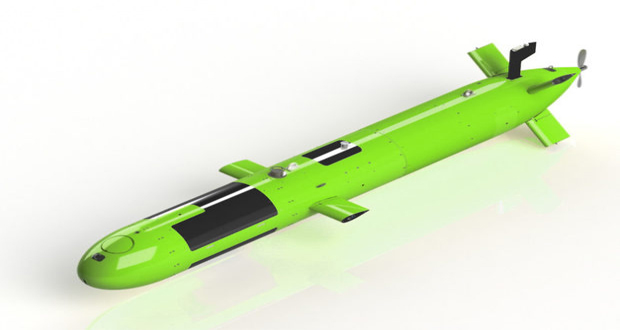

L’impression en 3D d’un réservoir en titane pour un sous-marin

La société canadienne d’Ingénierie Sous-marine Internationale (ISE) utilise la technologie de fabrication additive par faisceau d’electrons (EBAM) de la société Sciaky pour fabriquer un Ballast (un réservoir d’eau) de titane, dans le but d’économiser du temps et de l’argent. Grâce à l’utilisation de cette technologie, la production nécessite seulement 8 semaines au lieu de 16 semaines. Ce réservoir fait partie intégrante d’un véhicule sous-marin autonome, qui est utilisé dans l’arctique pour effectuer des mesures des fonds marins sous la couche de glace. Le réservoir de ballast maintient le véhicule sous la glace et sous l’eau. « Sciaky est fier d’aider l’ISE à réduire le temps de production de 50% et par la même occasion de réduire les coûts de fabrication grâce à l’impression 3D de titane», a déclaré Bob Phillips, le vice-président du marketing de Sciaky Inc.

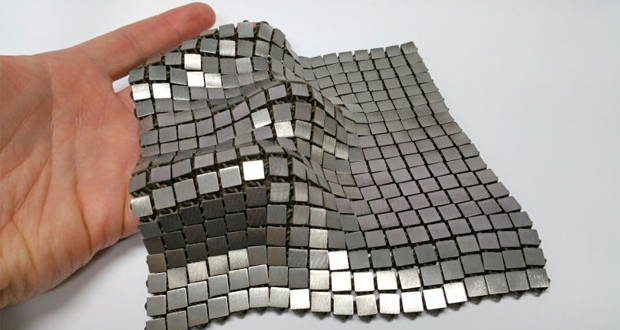

Cette nouvelle cotte de maille pourrait venir protéger les coques de navires

La cotte de maille était il y a quelques centaines d’années un élément essentiel dans la protection des soldats lors des guerres médiévales. Cet outil ancestral a été repris récemment par la NASA, qui veut l’utiliser dans la conquête de l’espace mais pourrait aussi s’en servir dans la protection des navires. Cette nouvelle cotte de maille est créée avec des technologies d’impression en 3D, comporte deux côtés: l’un capable de réfléchir la lumière et donc de bloquer la chaleur passive, et un autre qui peut absorber la chaleur et servir d’isolant. En plus d’être utilisé dans des missions spatiales, ce métal de haute résistance pourrait être utilisé pour revêtir et protéger les navires et ainsi leur permettre d’amarrer dans des conditions différentes, en minimisant les risques d’endommager la coque.

L’impression 3D pour la maintenance maritime

Lancée en 2014, l’entreprise norvégienne Kongsberg Ferrotech a pour objectif de redéfinir et d’innover en matière d’inspection, de maintenance et de réparation sous l’eau. Et pour y parvenir, Kongsberg Ferrotech a misé sur la fabrication additive. Avec la technologie, la société souhaite entretenir et construire des pipelines sous-marins, des éoliennes en pleine mer ainsi que des câbles d’énergie dans les profondeurs marines. Grâce à l’impression 3D, l’entreprise rend l’ensemble du processus d’inspection et de réparation non seulement plus rapide et plus simple, mais réduit également les coûts à hauteur de 30 à 50 %.

Crédits photo : Kongsberg Ferrotech

Les objectifs du consortium Wilhelmsen

Afin de réaliser un projet d’impression 3D d’envergure destiné à l’industrie maritime, la Maritime and Port Authority of Singapore (MPA) a choisi le consortium Wilhelmsen. Le consortium, qui comprend des entreprises renommées dans le domaine de la fabrication additive, telles que Kawasaki Heavy Industries, Wartsila, Hamworthy Pumps et DNV GL, a pour objectif d’améliorer les usages de la technologie dans le secteur. Financé par la MPA à hauteur d’environ 1,63 million de dollars, le projet vise concrètement à maximiser le temps de fonctionnement des navires et à augmenter la disponibilité des pièces de rechange en cas d’urgence.

Crédits photo : Maritime Industry Foundation

La fabrication additive et l’industrie de la construction navale

DNV, une société de classification basée en Norvège, s’assure que les processus, les matériaux et les équipements utilisés pour fabriquer les composants critiques des navires répondent aux exigences. Par exemple, l’entreprise a récemment émis une déclaration de vérification pour une hélice de navire de deux mètres de diamètre, fabriquée selon un procédé d’impression 3D développé par SY Metal en Corée du Sud. En outre, DNV examine également de plus près différentes technologies, telles que la fabrication additive par arc électrique (WAAM) ou la fusion sur lit de poudre (PBF). Elle effectue des tests et établit des normes pour garantir une utilisation sûre de la fabrication additive.

Crédits photo : DNV

MX3D et la technologie WAAM

Le fabricant de solutions d’impression 3D métal MX3D s’est récemment associé au constructeur néerlandais de yachts personnalisés KM Yachtbuilders pour concevoir une quille en aluminium imprimée en 3D. Cette pièce entièrement personnalisée illustre parfaitement les possibilités offertes par la technologie WAAM (Wire Arc Additive Manufacturing). Les soudeurs expérimentés étant de plus en plus rares, les demandes de fabrication additive sont de plus en plus nombreuses. Outre la quille de bateau imprimée en 3D, les deux partenaires néerlandais ont pour objectif de pouvoir bientôt imprimer en 3D d’autres pièces de rechange pour tout type de bateau.

Crédits photo : MX3D

Des pièces imprimées en 3D pour le secteur maritime

La société DNV GL, spécialisée dans le secteur maritime, a donné son accord à ThyssenKrupp pour concevoir des pièces métalliques imprimées en 3D. Cette approbation fait de ThyssenKrupp la première entreprise au monde à obtenir une telle certification. Cela signifie que les composants imprimés en 3D présentent le même niveau de qualité que les pièces fabriquées de manière conventionnelle et répondent aux exigences les plus strictes. Ce projet a pu être accompli grâce à la collaboration d’EOS, spécialiste de l’impression 3D. Ensemble, ils ont sont parvenus à proposer des solutions innovantes pour les sous-marins et les navires, établissant ainsi de nouvelles normes pour la marine du futur.

L’impression 3D fournit les propriétés de résistance nécessaires aux missions en eaux profondes

La fabrication additive permet de concevoir des équipements sous-marins, et l’entreprise ecoSUB Robotics s’est spécialisée dans ce domaine. La société développe des véhicules sous-marins à des prix abordables, capables d’effectuer des missions de surveillance en eaux profondes, répondant aux besoins des clients commerciaux et militaires. Et pour développer de telles applications, ecoSUB Robotics s’appuie sur le procédé de frittage de poudre (SLS) et la technologie HP Multi Jet Fusion. À l’aide de la technologie, ils conçoivent des prototypes ainsi que des composants. Grâce à l’impression 3D, l’entreprise explique réaliser de grandes économies lors de la fabrication des pièces, sans perdre la qualité de leurs produits.

Crédits photo : Ecosub

Les alliages métalliques pour les applications maritimes

Le fabricant 3D Systems a collaboré avec la division Newport News Shipbuilding de Huntington Ingalls Industries pour proposer de nouveaux métaux destinés à l’industrie maritime. Plus précisément, ils développent des alliages cuivre-nickel (CuNi) et nickel-cuivre (NiCu) pour la technologie de fusion laser sur lit de poudre. La collaboration des deux entreprises présente un intérêt particulier pour les applications maritimes car ces alliages sont résistants à la corrosion. En outre, l’utilisation de la fabrication additive dans la production de pièces permettra de réduire de 75 % les délais de la chaîne d’approvisionnement. 3D Systems sera impliqué dans la sélection de la composition de l’alliage, la conception des paramètres du processus d’impression et la qualification des pièces. Les alliages et la technologie 3D seront utilisés pour créer toutes sortes de choses, des pièces de rechange pour les pièces moulées, en passant par les boîtiers et les supports.

Une hélice conçue grâce à la fabrication additive

Dès 2017, dans le port de Rotterdam, le laboratoire d’impression 3D Rotterdam’s Additive Manufacturing Fiedlab (RAMLAB) a réussi à concevoir un prototype d’hélice de bateau d’un diamètre de 1350 mm. Et les progrès en terme d’impression d’hélice ne cessent d’évoluer. Début 2021, Naval Group a dévoilé une hélice destinée au navire chasseur de mines Andromède. D’une envergure de 2,5 mètres, elle a été fabriquée à l’aide de la technologie WAAM. Constituée de 5 pales de 200kg chacune, l’hélice imprimée en 3D dispose de caractéristiques équivalentes, voire supérieures aux hélices traditionnelles, et a été conçue plus rapidement et à partir de moins de matériaux.

Crédits photo : Naval Group

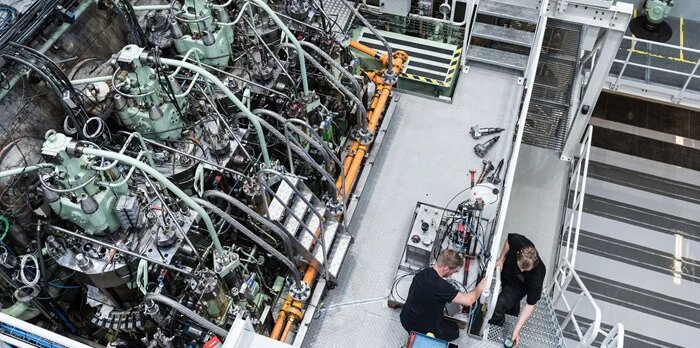

Des bateaux plus écologiques grâce à l’impression 3D

En début d’année, Thomas Dahmen, un jeune chercheur de l’université technique du Danemark, a imaginé une buse d’injection imprimée en 3D. Grâce à la matrice QFD (Quality Fonction Deployment), une méthode d’analyse permettant d’évaluer les potentiels bénéfices de la fabrication additive, Thomas Dahmen a trouvé une solution pour améliorer les buses d’injection. Composant essentiel des moteurs des navires, qui a pour but d’injecter le carburant dans le moteur, cette pièce joue un rôle crucial dans la consommation de carburant, et donc sur la durabilité d’un moteur. À l’aide de la modélisation et de l’impression 3D, il s’est rendu compte que si la buse était courbée, alors le carburant coulait plus efficacement permettant ainsi une meilleure combustion.

Crédits photo : La durabilité est au coeur de les problématiques de l’industrie maritime. (Crédits photo : DTU)

Les pièces de rechange imprimées en 3D prennent la mer

Une fois qu’un navire prend la mer, il peut se trouver très loin d’une côte où il peut accoster en cas de problème. Cela peut être extrêmement dangereux si des pièces critiques du bateau doivent être remplacées. C’est là qu’intervient l’impression 3D. De plus en plus de pays étudient la possibilité d’utiliser la fabrication additive en mer afin de remplacer les pièces manquantes ou cassées et de garantir la sécurité de l’équipage, où qu’il se trouve. L’année dernière, la Naval Postgraduate School en Californie a annoncé qu’elle allait travailler avec Xerox pour explorer les applications de l’impression 3D, y compris la création de pièces, en mer. Bien que ce projet n’en soit qu’à ses débuts, d’autres ont déjà abouti. Par exemple, le porte-avions français Charles de Gaulle a été équipé d’une imprimante 3D FDM en 2019 pour permettre aux marins de créer des objets du quotidien pendant leur mission.

Des scooters sous-marins imprimés en 3D

Pour terminer, on vous propose de découvrir un projet rafraîchissant : il s’agit d’un scooter sous-marin pour se balader sous l’eau. Baptisé AMAZEA, celui-ci a été conçu par l’entreprise JAMADE Germany grâce à l’impression 3D grand format. En effet, 75% des pièces du scooter sont imprimées en 3D sur une machine BigRep. L’entreprise peut ainsi proposer un produit personnalisable, que ce soit en termes de taille et de couleur. AMAZEA est équipé d’un moteur électrique capable d’atteindre les 20 km/heures sous l’eau et peut descendre jusqu’à 18 mètres de profondeur. Alors, prêt à explorer les fonds marins ?

Crédits photo : JAMADE

Que pensez vous des applications de la fabrication additive dans le domaine maritime ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives.