PEEK vs PEKK: Ein Vergleich der beiden Materialien

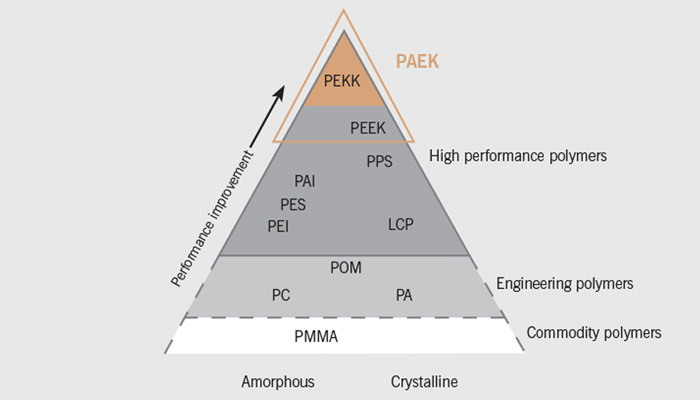

Materialien stellen in der additiven Fertigung eine Schlüsselkomponente dar und verleihen dem fertigen Teil seine eigenen chemischen Eigenschaften und mechanischen Merkmale. Der Markt bietet heutzutage eine große Auswahl an Materialien: von Polymeren über Metalle und Keramiken bis hin zu organischen Druckfarben. Kunststoffe sind generell sehr zahlreich und mehr oder weniger technisch zu drucken. Egal, ob es sich um ein Filament, Harz oder Pulver handelt, jedes hat seine Besonderheiten. Heute konzentrieren wir uns auf die Kategorie der Hochleistungspolymere, genauer gesagt auf die Familie der Polyaryletherketone (PAEK). Hierbei gibt es zwei Materialien, welche von der Industrie zunehmend eingesetzt werden: PEEK und PEKK.

PEEK und PEKK, die auch in der traditionellen Fertigungsindustrie (Kunststoffspritzguss, Zerspanung usw.) verwendet werden, haben beide interessante thermische Eigenschaften und sind für ihre Festigkeit bekannt. Oft mit Metallen verglichen, sind sie seit einigen Jahren mit bestimmten additiven Fertigungsverfahren kompatibel, insbesondere mit FDM und SLS. Doch was sind die Unterschiede zwischen diesen beiden Hochleistungsthermoplasten? Welches sollten Sie wählen?

PEEK und PEKK gehören zu den Hochleistungsmaterialien.

Zusammensetzung und Eigenschaften

Bei dem Vergleich zweier Hochleistungspolymere ist es wichtig, mit der Analyse ihrer Zusammensetzung und ihren Eigenschaften zu beginnen, um zu verstehen, wie sie sich während des Herstellungsprozesses verhalten. Beide Materialien gehören zur PAEK-Familie, einer Gruppe von hochleistungsfähigen teilkristallinen und amorphen Thermoplasten. In dieser Familie ist das am häufigsten verwendete Polymer PEEK, das durch eine Molekülstruktur aus 1 Keton und 2 Ethern gebildet wird. Auf der anderen Seite gibt es PEKK, das eine umgekehrte Molekülstruktur hat: Es hat 2 Ketone und 1 Ether. Je mehr Ketone eine Struktur besitzt, desto flexibler ist das Material. Das bedeutet zugleich, dass die Glasübergangstemperatur (die Temperatur, bei der das Polymer zu erweichen beginnt) und die Schmelztemperatur bei PEKK höher sind.

Zu den Haupteigenschaften beider Werkstoffe gehören eine hohe mechanische Festigkeit, hohe Temperaturbeständigkeit, Ermüdungsfestigkeit und Schwerentflammbarkeit. PEKK ist ein Thermoplast, der beständiger gegen chemische Flüssigkeiten ist, eine gute dielektrische Stabilität hat und keine giftigen Dämpfe abgibt. Auf der anderen Seite hat PEEK hervorragende mechanische Eigenschaften und ein gutes Verhältnis von Festigkeit zu Gewicht, was es zu einem geeigneten Ersatz für einige Metalle macht. Beide Polymere können sterilisiert werden, was ihren Einsatz im Gesundheitswesen erleichtert.

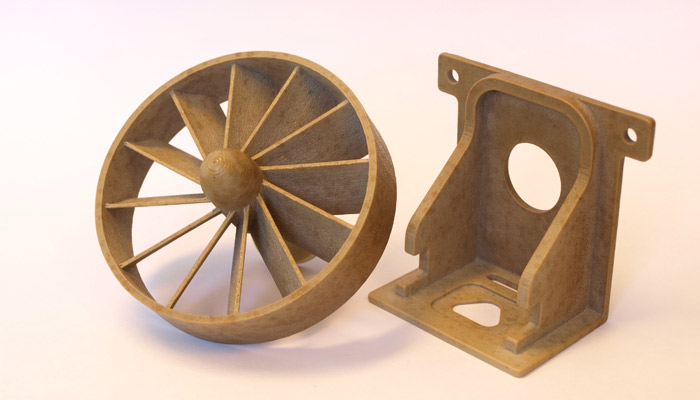

3D-gedruckte Teile mit PEKK (Bildnachweis: miniFactory)

PEEK und PEKK haben zwar viele Gemeinsamkeiten, da sie zur gleichen Familie der Polymere gehören, jedoch gibt es auch einige Eigenschaften, die sich aufgrund ihrer Zusammensetzung unterscheiden. Der Hauptunterschied zwischen den beiden Materialien ist ihr Kristallinitätsgrad und ihre Kristallisationsgeschwindigkeit. Dieser Begriff bezieht sich auf die Gesamtzahl der in einem Polymer vorhandenen kristallinen Bereiche und wird in Prozent angegeben. In diesem Fall vergleichen wir zwei teilkristalline Elemente, deren Kristallinitätsgrad jedoch von der Art ihrer Verarbeitung abhängt und variiert. Wenn wir über den 3D-Druckprozess sprechen, kann PEEK im Allgemeinen einen hohen Kristallisationsgrad erreichen, während PEKK eine viel schwächere kristalline Struktur aufweist. Die Kristallinität wirkt sich auf die Eigenschaften des endgültigen Teils aus, während die Kristallisationsgeschwindigkeit und die Rheologie einen direkten Einfluss auf die Druckfähigkeit haben.

Druckfähigkeit

In diesem Abschnitt werden wir uns hauptsächlich auf FDM konzentrieren. Im Umgang mit Hochleistungspolymeren sind fortgeschrittene Kenntnisse erforderlich, um Fehler beim Drucken zu vermeiden, vor allem um diese teuren Materialien nicht zu verschwenden. Sie benötigen außerdem einen 3D-Drucker, der bestimmte Temperaturanforderungen erfüllt. Wenn Sie PEEK für den 3D-Druck verwenden, benötigen Sie eine Maschine mit einem Extruder, der 400 °C erreichen kann, sowie eine Kammer, die auf 120 °C beheizt wird, und eine Druckplatte, die bis zu 230 °C heiß werden kann, damit die Schichten darauf haften und problemlos entfernt werden können. Im Falle von amorphem PEKK sind die Anforderungen sehr ähnlich, aber nicht so streng. Die Extrusionstemperatur wird im Allgemeinen zwischen 340°C und 360°C liegen müssen und eine beheizte Platte sowie ein beheiztes Gehäuse werden ebenfalls benötigt.

3D-gedrucktes Kühlsystem mit PEEK (Bildnachweis: Apium)

Technisch ausgedrückt, kommt es bei der Verfestigung des extrudierten Filaments zu einer teilweisen Ausrichtung der Polymermolekülketten. Ausgehend von den Kristallisationskernen falten sich die Molekülketten auf und bilden geordnete Bereiche. Je geringer also der Anteil an Kristallisationskeimen im Polymer ist, desto schneller wird der Abkühlungsprozess sein und desto besser haften die Schichten aneinander. Dadurch wird das Phänomen der Verformung verhindert. Mit anderen Worten: Wenn der Abkühl- und Erstarrungsprozess zu schnell ist, können sich die Molekülketten nicht richtig biegen, was sich direkt auf die Haftung des Teils am Druckbett sowie auf seine endgültigen mechanischen Eigenschaften auswirkt.

Wie bereits erwähnt, hat PEKK einen geringeren Kristallisationsgrad als PEEK. Das bedeutet, dass es durch den Abkühlungsprozess weniger beeinträchtigt wird, sobald das Teil 3D-gedruckt ist. In Bezug auf die Einfachheit des 3D-Drucks ist PEEK daher komplexer und technisch anspruchsvoller in der Anwendung, da es spezielle Kenntnisse erfordert, die es dem Benutzer ermöglichen, den Extrusionsprozess sowie die Kühlschritte zu steuern. Bei der Technologie des selektiven Lasersinterns (SLS) verhält sich das Polymer jedoch je nach Größe der zu fertigenden Teile unterschiedlich. Das bedeutet, dass Verformungen bei kleineren Modellen viel kleiner oder nicht vorhanden sind, aber je größer das zu erstellende Teil ist, desto schwieriger wird es, die Druckparameter zu kontrollieren.

Nachbearbeitung von PEEK und PEKK

Die Nachbearbeitung von PEEK und PEKK ist nicht die einfachste Aufgabe. Bei FDM ist die Verwendung von Stützen zur Konstruktion komplexerer Teile fast unumgänglich geworden. Allerdings gibt es nur sehr wenige Stützen, die mit diesen beiden Thermoplasten kompatibel sind: Die meisten Lösungen sind nicht hitzebeständig genug und können daher nicht verwendet werden.

Einige Akteure haben jedoch 3D-Stützen speziell für diese Hochleistungsmaterialien entwickelt: Dies ist der Fall bei 3DGence und AquaSys. Beachten Sie jedoch, dass sie immer noch teurer sind als herkömmliche Stützen.

Die Stützen von 3DGence ist mit Hochleistungsmaterialien kompatibel. (Bildnachweis: 3DGence)

Wenn Sie das SLS-Verfahren wählen, werden Stützen überflüssig. Bedenken Sie jedoch, dass Sie immer noch den Preis pro Kilo für das Pulver beachten müssen. Dazu erhalten Sie nachstehend mehr Informationen.

Bei den Nachbearbeitungsmethoden gibt es die Möglichkeit, 3D-gedruckte Teile mit PEEK oder PEKK zu tempern, um die Verschmelzung der Schichten zu verbessern und dem fertigen Teil noch höhere mechanische Eigenschaften zu verleihen. Einige 3D-Drucker integrieren diesen Schritt direkt in ihre Maschine, wie es bei der miniFactory Ultra der Fall ist.

Außerdem kann Ihr 3D-gedrucktes Teil mit PEEK mit Methoden wie Bohren oder Drehen bearbeitet werden. Sie können Ihre Teile bei Bedarf auch metallisieren.

Anwendungen

Wenn es um den Einsatz von PEEK und PEKK geht, sind die Anwendungsbereiche ähnlich. Die Branchen, welche diese Hochleistungswerkstoffe am häufigsten einsetzen, sind die Luft- und Raumfahrt sowie die Automobilindustrie. Das liegt an den bereits erwähnten fortschrittlichen Eigenschaften wie mechanische Beständigkeit und Hochdruckfestigkeit, Leichtigkeit, Steifigkeit und vieles mehr. Da die Materialien biokompatibel sind, werden sie häufig auch im medizinischen Bereich eingesetzt. PEEK hat Eigenschaften, welche die Osseointegration erleichtern, d. h. die direkte, strukturelle und funktionelle Verbindung zwischen einem Knochen und der Oberfläche eines Implantats unter funktioneller Belastung. Andererseits hat PEKK eine bessere Beständigkeit gegen chemische Flüssigkeiten, weshalb es verstärkt in der Öl- und Gasindustrie eingesetzt werden kann.

PEKK wird verstärkt in der Öl- und Gasindustrie eingesetzt. (Bildnachweis: Kimya)

Preise von PEEK und PEKK

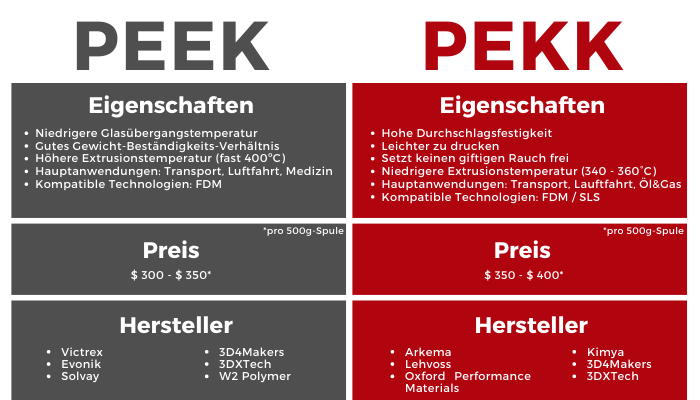

Wie Sie sich vorstellen können, sind PEEK und PEKK aufgrund ihrer Eigenschaften und Merkmale teurere Materialien als die meisten Polymere auf dem Markt. Im Durchschnitt kostet eine 500-Gramm-Spule PEEK zwischen 300 € und 350 €, während die gleiche Menge PEKK zwischen 350 € und 400 € kostet. Wenn Sie eines dieser Hochleistungspolymere mit Kohlefasern verstärkt kaufen möchten, ist der Preis natürlich höher.

Für PEKK-Pulver können Sie mit einem Preis von etwa 500 € pro Kilo rechnen. Ein 3D-SLS-Druck kann also schnell teuer werden, vor allem wenn man bedenkt, dass der EOS P 800 aufgrund seiner Abmessungen etwa 100 Kilo Pulver benötigt. Selbst wenn etwa 50 % des nicht verwendeten Pulvers wiederverwertet werden könnte, sind SLS-Druckaufträge mit Hochleistungsmaterialien im Vergleich zu Nylon recht teuer. Sie müssen also sicherstellen, dass die 3D-Datei mit den richtigen Druckparametern perfekt ist. Fehler können teuer werden!

Mit SLS 3D-gedruckte Teile aus PEKK (Bildnachweis: Arkema)

Hersteller

Wie oben erläutert, sind PEEK und PEKK hauptsächlich als Filamente erhältlich, aber es gibt auch Pulver zum Sintern. Wenn wir mit PEEK beginnen, sind die wichtigsten Hersteller des Materials Chemiker wie Victrex, Evonik oder Solvay. Die meisten von ihnen haben ein eigenes Filamentsortiment entwickelt. Victrex bietet beispielsweise sein Low Melt PAEK (LMPAEK) Sortiment an und arbeitet mit Maschinenherstellern wie Intamsys und 3DGence zusammen. Evonik hingegen hat sein VESTAKEEP® Sortiment für den 3D-Druck von Implantaten entwickelt.

Neben den Chemikern gibt es mehrere 3D-Druckmaterialhersteller, die PEEK anbieten: 3DXTECH, 3D4Makers, W2 Polymer und OPM. Auch Maschinenhersteller engagieren sich, wie z. B. Zortrax mit seinem Z-PEEK.

Für PEKK ist das französische Chemieunternehmen Arkema nach wie vor der größte Hersteller, ob in Pulver- oder Granulatform. Das PEKK Kepstan®-Sortiment erfüllt die Anforderungen vieler Hersteller. Die Firma Lehvoss bietet ihr LUVOCOM 3F PEKK 50082 NT auch in granulierter Form an. Schließlich bietet Oxford Performance Materials ein PEKK-Pulver an, das insbesondere für den medizinischen Bereich gedacht ist. Was die Hersteller von PEKK-Filamenten betrifft, können wir die französische Marke Kimya, das niederländische Unternehmen 3D4Makers, das amerikanische 3DXTECH oder das französische Nanovia nennen.

Würden Sie sich für PEEK oder PEKK entscheiden? Lassen Sie uns dazu gerne einen Kommentar da oder teilen Sie uns Ihre Meinung auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.