Le nylon est-il un matériau d’impression 3D durable ?

Le nylon est un polymère synthétique de type polyamide. En fabrication additive, on le trouve sous forme de filament (PA6) pour la technologie FDM, ou sous forme de poudre (PA11 et PA12) pour des technologies telles que le frittage laser sélectif ou le MultiJet Fusion de HP. Bien qu’il s’agisse d’un matériau largement utilisé dans le secteur de l’impression 3D, le nylon a parfois fait l’objet de débats, car il n’est pas l’option la plus durable du marché. Cela est dû à plusieurs facteurs, tels que la composition de certains polyamides, le degré de recyclabilité et de réutilisation du matériau, ou les émissions de gaz pendant le processus de fabrication.

Si nous nous concentrons uniquement sur l’impression 3D nylon, il est clair que, selon le type de polyamide, son origine et sa composition, ce matériau aura un impact plus ou moins important sur l’environnement. Pour mieux comprendre son rôle dans l’industrie, ainsi que son empreinte carbone, nous allons tenter d’analyser les caractéristiques et les propriétés du nylon, tant sous forme de poudre que de filament. Comment les filaments PA6 sont-ils imprimés, quelles sont les différences entre PA11 et PA12, où en est l’industrie de la 3D en termes d’utilisation et de durabilité du nylon, et existe-t-il des alternatives viables ?

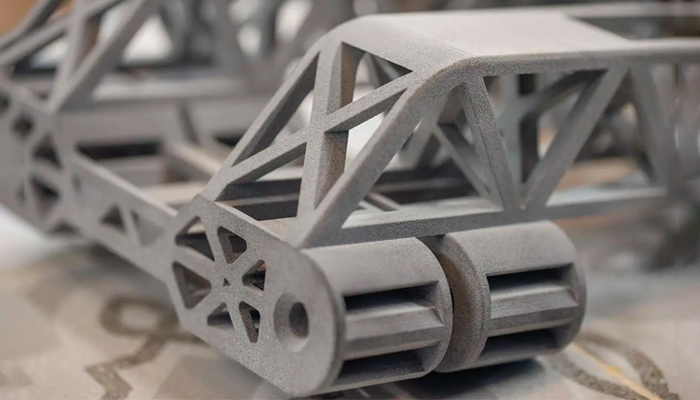

Crédits photo : FICEP S3

PA6, un filament d’impression 3D exigeant

Le filament PA6 est un polymère thermoplastique semi-cristallin et l’un des polyamides les plus utilisés dans le monde. Avec un point de fusion de 220°C, le PA6 est utilisé dans une grande variété d’applications en raison de son bon rapport performance/coût. Bien qu’il ait traditionnellement été utilisé dans les méthodes de fabrication industrielle, il a progressivement gagné en popularité dans le secteur de l’impression 3D en raison de ses propriétés mécaniques intéressantes et de sa capacité à créer des pièces de haute performance. De plus, le PA6 est un matériau plus difficile à imprimer en 3D que les plastiques standard tels que le PLA ou l’ABS. Sa plage de température d’impression est comprise entre 250-270°C, il faut donc veiller à un environnement de travail adéquat pour qu’il ne se rétracte pas.

En termes d’origine, il se distingue des autres types de polyamides en ce qu’il est formé par polymérisation par ouverture de cycle, c’est-à-dire par l’une des voies par lesquelles de nombreux polymères sont synthétisés. Cela en fait un cas particulier dans la comparaison entre les polymères de condensation (la totalité de la molécule monomère devient une partie du polymère) et les polymères d’addition (une partie de la molécule monomère est perdue lorsqu’elle devient une partie du polymère). Lorsque l’on analyse l’impact environnemental du polyamide 6 et que l’on s’oriente vers un matériau plus durable, deux aspects importants doivent être pris en compte. Premièrement, les processus de production utilisés pour obtenir le matériau, et deuxièmement, la matière première impliquée dans ce processus de conversion ; tous deux définiront l’empreinte carbone de ce polyamide.

Le PA6 est un filament d’impression 3D exigeant (crédits photo : Sharebot)

Composition et impact environnemental du PA11 et du PA12

En termes de chimie, les polyamides 11 et 12 sont très similaires ; ils ne diffèrent que par un atome de carbone dans la chaîne principale du polymère. Cependant, ce seul atome fait une énorme différence dans la manière dont le polymère est organisé pour créer la matière. En dehors de cela, les principales différences entre les poudres de polyamide pour l’impression 3D résident dans leur provenance. D’une part, le PA11 est un polymère semi-cristallin généré à partir d’une matière première « verte » selon un procédé de synthèse plus proche du PA6 que du PA12. Ce type de nylon est biosourcé, c’est-à-dire qu’il est produit à partir de matières premières renouvelables issues de dérivés végétaux, principalement l’huile de ricin. En ce qui concerne ses applications, le polyamide 11 se trouve principalement là où une bonne résistance chimique, une flexibilité, une faible perméabilité et une stabilité dimensionnelle sont requises, c’est-à-dire dans des environnements plutôt agressifs.

Le PA12, quant à lui, est une poudre fine synthétique qui est dérivée du pétrole. Ses caractéristiques de base sont données par la structure chimique du polyamide lui-même, ainsi que par l’ajout d’additifs ou de fibres qui sont ajoutés à la composition. Ses propriétés les plus importantes sont une résistance élevée aux agents chimiques, aux conditions environnementales et aux chocs, ainsi qu’une faible absorption d’eau, une grande facilité de traitement et, enfin, une bonne résistance à l’abrasion et au glissement. Parmi ses principales applications, ce plastique est utilisé dans les industries de pointe, comme l’automobile ou l’aéronautique. Comme mentionné ci-dessus, cela est dû à ses excellentes propriétés mécaniques, qui sont essentielles dans ces secteurs professionnels.

Pour mieux comprendre les disparités entre les deux polyamides et, plus précisément, leur provenance, Sculpteo indique sur son site internet : « Le PA11 HP est basé sur des sources de biomasse 100% renouvelables. La graine de ricin est extraite de la plante de ricin pour en faire de l’huile. L’huile est ensuite transformée en monomère (acide 11-aminoundécanoïque), qui est finalement polymérisé. Ce matériau PA11 est une alternative durable au PA12, qui offre des propriétés intéressantes pour les composants nécessitant un contact avec la peau« . C’est pourquoi, en termes de durabilité, le nylon 11 devrait être le bioplastique vers lequel se tourner en premier lieu, bien que cela dépende des applications qui seront données aux pièces imprimées en 3D.

Crédits photo : Formlabs

Compte tenu des propriétés des deux polyamides, le bioplastique pourrait sembler, à première vue, être une meilleure alternative au plastique conventionnel, car il est en partie fabriqué à partir de ressources renouvelables et peut être biodégradable. Cependant, Nuno Neves, responsable de la conception chez FICEP S3, nous a expliqué : « Pour déterminer si le bioplastique est meilleur pour notre environnement que le plastique conventionnel, nous devons prendre en compte plusieurs facteurs sur l’ensemble du cycle de vie des plastiques conventionnels par rapport aux bioplastiques, notamment la production, les émissions de gaz à effet de serre et les possibilités de recyclage. C’est ce que nous faisons, à FICEP S3, avec chaque matériau que nous utilisons et chaque produit que nous concevons. Nous prenons des décisions sur la base de données et de la réalité scientifique d’une situation donnée, plutôt que de vouloir simplement prendre le train en marche de l’écologie. »

Nylon, impression 3D et durabilité

Comme les autres plastiques synthétiques, le nylon n’est pas un matériau qui peut être dégradé par l’environnement. Ce serait le cas d’autres ressources naturelles, comme le papier, le bois ou le verre, qui s’oxydent et se décomposent avec le temps. Par conséquent, la méthode la plus courante pour lutter contre l’élimination complexe des plastiques sur notre planète est le recyclage, c’est-à-dire leur transformation. Il ne faut pas oublier que les bioplastiques, comme le PA11, sont difficiles à recycler, car la plupart des villes ne disposent pas des installations nécessaires à ce type de transformation. Beaucoup d’entre eux finissent dans des décharges, ce qui les prive d’oxygène. Cela déclenche la libération de méthane dans l’atmosphère, un gaz à effet de serre 23 fois plus puissant que le CO2, qui contribuerait à un appauvrissement de la couche d’ozone plus important qu’avec les plastiques traditionnels.

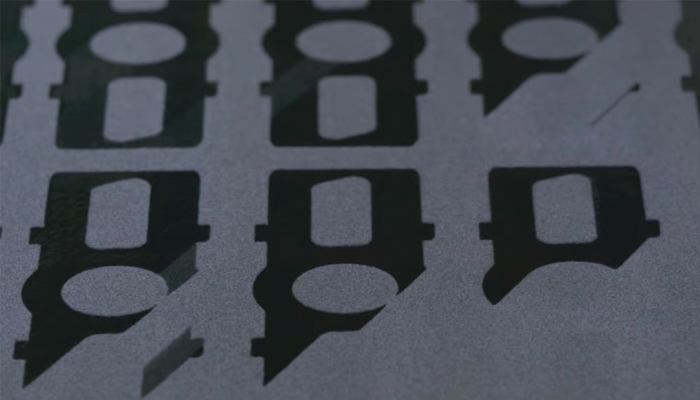

Si l’on se concentre sur les deux principales technologies utilisées, on constate qu’en termes de durabilité, l’impression 3D SLS du nylon présente un avantage clé. Une fois le processus de fabrication terminé, les pièces sont entourées de poudre non frittée, qui sert à son tour de support aux pièces imprimées. Dans la technologie SLS, jusqu’à 70 % de cette poudre non frittée peut être réutilisée pour une future impression. Du point de vue de la durabilité et de la recyclabilité, il s’agit d’un avantage majeur par rapport au procédé FDM, car les supports d’impression ne seront pas reconvertis en filaments pour être réutilisés.

La technologie SLS semble être plus intéressante en termes de durabilité (crédits photo : Arkema)

Afin d’évaluer et de contrôler l’impact environnemental des entreprises, il existe ce que l’on appelle la RSE ou responsabilité sociale des entreprises, qui fait référence à la responsabilité que chaque organisation a envers l’environnement. Cet aspect est de plus en plus présent dans l’activité de tous les acteurs de l’impression 3D. En fait, de nombreuses entreprises du secteur développent déjà des solutions biosourcées pour réduire cet impact environnemental.

Arkema est l’un des chimistes les plus réputés de l’industrie et dispose d’une large gamme de matériaux pour l’impression 3D, dont le nylon. Arkema possède notamment une expertise et un savoir-faire uniques dans la chimie du ricin. Jean-Luc-Dubois, responsable de la catalyse, des procédés et de la valorisation de la biomasse chez Arkema, commente : « Nos procédés biosourcés démontrent qu’il est possible d’utiliser des matières premières renouvelables pour fabriquer des produits techniques et compétitifs en termes de coûts qui répondent à une réelle demande du marché. »

Les perspectives d’avenir

Il est clair que tous les matériaux utilisés dans l’industrie manufacturière ont un certain impact sur l’environnement, que ce soit par l’émission de gaz ou le degré de recyclabilité des pièces. En outre, alors qu’il n’existe actuellement aucun substitut viable au polyamide issu du pétrole, des blocs de construction de polyamide biosourcés prometteurs sont actuellement à l’étude. À mesure que le prix du pétrole continue de fluctuer et que la prise de conscience de la crise climatique s’accroît, il est probable que davantage d’alternatives aux composants actuels du nylon seront développées.

L’industrie de la fabrication additive a un avenir prometteur en termes de durabilité (crédits photo : FICEP S3)

Toujours en se concentrant sur le processus d’impression 3D lui-même, nous savons que la technologie est connue pour réduire les temps de fabrication et la quantité de matériaux utilisés. En ce qui concerne l’utilisation du polyamide 11, l’équipe d’Arkema déclare sur son site web : « De plus en plus d’entreprises exigent des matériaux propres et durables. Le PA11 est un polymère 100 % biosourcé et sa sélection s’inscrit parfaitement dans cette stratégie verte visant à atteindre les objectifs de responsabilité sociale des entreprises« . Concernant l’utilisation mondiale du nylon, Nuno Neves, de FICEP S3, donne un avis plus contrasté : « La solution n’est pas d’arrêter de fabriquer et d’utiliser des plastiques dérivés du pétrole, mais de les utiliser de manière plus intelligente, de les recycler correctement et d’arrêter de penser que tout ce qui est ‘bio’ est synonyme de bien, ce qui est rarement aussi simple« .

Si l’on compare les deux points de vue, il est clair que l’industrie de la fabrication additive est sur la bonne voie en ce qui concerne l’utilisation du nylon. Toutefois, il reste encore un long chemin à parcourir pour rendre, comme le dit M. Neves, le « bio » positif et parvenir à une fabrication plus durable ayant un impact moindre sur l’environnement.

Que pensez-vous de l’utilisation du nylon en impression 3D ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : Sculpteo