Welche Verbundwerkstoffe gibt es auf dem Markt der additiven Fertigung?

In den letzten Jahren ist der 3D-Druck von Verbundwerkstoffen immer beliebter geworden. Als einer der jüngsten Zweige des 3D-Drucks wird die Technologie mittlerweile von vielen Akteuren der additiven Fertigung genutzt, wie z. B. von dem amerikanischen Unternehmen Impossible Objects, das sich auf diesen Bereich spezialisiert hat. Einige Studien schätzen, dass der Markt für den 3D-Druck von Verbundwerkstoffen bis 2030 sogar 1,73 Milliarden Dollar erreichen wird. Wenn wir über den 3D-Druck von Verbundwerkstoffen sprechen, denken wir logischerweise an Composite-Drucker, aber auch an zusammengesetzte Materialien, die das Herzstück dieses Prozesses sind. Verbundwerkstoffe setzen sich aus mindestens zwei Komponenten zusammen und haben besondere Eigenschaften.

Um diese Materialien herzustellen, ist es meist notwendig, Kunststoff mit Fasern zu mischen. Heutzutage gibt es viele verschiedene Arten von Fasern, wobei drei bestimmte Fasern hauptsächlich für den 3D-Druck verwendet werden: Kohlefaser – die wahrscheinlich Beliebteste – Glasfaser und PPD-T, auch bekannt als Kevlar. Je nach Anforderung können entweder kurze oder lange Fasern verwendet werden. Kurze Fasern sind in den gesamten Kunststoff eingebettet und verstärken das gesamte Teil. Diese Art von Material ist mit einer Vielzahl von 3D-Druckern kompatibel. Lange Fasern werden hingegen während des Druckvorgangs selbst platziert und nicht in kleine Stücke geschnitten, sodass die Verstärkung nur dort erfolgt, wo sie benötigt wird. Mittlerweile sind lange Fasern mit einigen Maschinen kompatibel. Durch die Verwendung dieser Materialien erhalten 3D-gedruckte Teile eine bessere Formstabilität, sind leichter und weniger anfällig für Verformungen. Außerdem sind durch die Kombination von Fasern mit Standardkunststoffen die Drucktemperaturen etwas höher, um Modelle mit Präzision und Qualität zu erstellen. Betrachten wir nun die drei Arten von Verbundwerkstoffen im Detail.

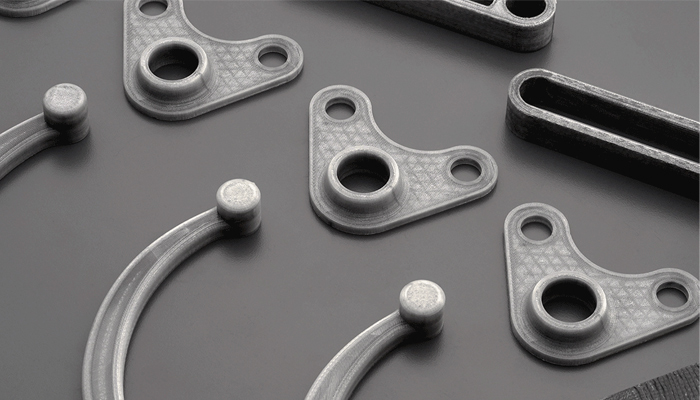

Der 3D-Druck von Verbundwerkstoffen wird auf dem Markt immer beliebter (Credits: SABIC)

Kohlefaser-verstärkte Materialien

Wie bereits erwähnt, sind Kohlenstofffaserverstärkungen bei der additiven Herstellung von Verbundwerkstoffen am weitesten verbreitet. Die erstmals 1860 von dem Chemiker Joseph Swan entwickelte Kohlenstofffaser besteht aus miteinander verbundenen Kohlenstoffatomen, deren kristalline Struktur in Strängen ausgerichtet ist, was sie unter Spannung äußerst stabil macht. Viele halten sie für die effizienteste Faser, da sie eines der besten Verhältnisse zwischen Festigkeit und Gewicht aufweist (doppelt so hoch wie Aluminium). Dies ist von großem Interesse, wenn es darum geht, Endteile zu schaffen, die Leichtigkeit und Stärke miteinander verbinden. Darüber hinaus weisen Materialien, in die diese Faser integriert ist, eine hohe Steifigkeit, eine hohe Zugfestigkeit und eine gute chemische Beständigkeit auf.

Bei der Verwendung von Kohlenstofffasern im 3D-Druck sind allerdings einige Anforderungen zu berücksichtigen. So sollte die Druckdüse aus gehärtetem Stahl bestehen, um die Herstellung hochwertiger Teile zu gewährleisten. Ansonsten gelten die gleichen Empfehlungen wie für das Matrixmaterial, dem die Kohlefaserverstärkung hinzugefügt wurde. Es gibt Matrizen wie PLA, PETG, Nylon, ABS oder Polycarbonat, die tatsächlich stärker und leichter werden. Kohlenstofffasern sind nicht nur mit Thermoplasten kompatibel, sondern können auch mit Keramiken gemischt werden. Die Entwicklung dieser Verbundwerkstoffe ermöglichte die Entwicklung neuer und innovativer Anwendungen. Verbundwerkstoffe auf Kohlenstofffaserbasis sind in vielen Bereichen zu finden, z. B. in der Luft- und Raumfahrt, im Automobilbau, im Bauwesen und in vielen anderen Industrien, die besondere Eigenschaften erfordern.

(Bild: Anisoprint)

Glasfaser-verstärkte Verbundwerkstoffe

Das 1930 patentierte Glasfasermaterial wird zur Verstärkung vieler thermoplastischer Polymere verwendet. Mit diesem Material können Teile hergestellt werden, die zehnmal stärker sind als ABS, wenn sie auf das richtige Grundmaterial aufgebracht werden. Im Gegensatz zu kohlenstoffintegrierten Materialien sind Glasfaserverbundwerkstoffe weniger steif, aber auch weniger spröde. Vor allem aus diesen Gründen sind Glasfaserverbundwerkstoffe im Allgemeinen billiger. Glasfasern bieten außerdem gute mechanische Eigenschaften, gelten als gute elektrische Isolatoren und haben eine geringe Wärmeleitfähigkeit. Das Material ist nicht nur in verschiedenen Farben erhältlich, sondern hat auch eine geringe Schrumpfung, was die Gefahr des Warpings verringert. Wie bei Kohlenstofffasern ist auch glasfaserverstärktes Filament abrasiv. Daher ist es empfehlenswert, es mit einer für diese Materialien geeigneten Düse zu drucken.

Glasfaserverstärkte 3D-Druckfilamente sind ideal für technische Prototypen und Endverbraucherteile, die eine optimale mechanische und thermische Beständigkeit erfordern. Ob im Bauwesen, in der Schifffahrt oder sogar im Sportbereich, der Verbundwerkstoff ist heute sehr weit verbreitet. So hat beispielsweise das Unternehmen Moi Composites in Zusammenarbeit mit Autodesk, Catmarine, Micad und Owens Corning das Boot MAMBO durch 3D-Druck mit Glasfaser hergestellt. Wir erinnern uns auch an das niederländische Unternehmen MX3D, das dieses Material zur Herstellung einer verstärkten Brücke im 3D-Druckverfahren verwendet hat.

Prototyp eines Teils einer aus Glasfasern 3D-gedruckten Brücke (Bildnachweis: CEAM)

Kevlar-verstärkte Materialien

Kevlar ist eine eingetragene Marke von DuPont de Nemours, die 1971 erstmals vermarktet und von Stephanie Kwolek erfunden wurde. Es gehört zur Familie der Aramidfasern und ist eines der verschleißfestesten Materialien. Diese Art von Material wird durch Polymerisation gewonnen, d. h. es wird durch die Verbindung langer Molekülketten hergestellt. Kevlarfasern sind in regelmäßigen parallelen Reihen dicht an dicht angeordnet, wodurch sie ihre Festigkeitseigenschaften erhalten. Wie andere Fasern auch wird Kevlar häufig mit verschiedenen Kunststoffen gemischt, um Verbundwerkstoffe herzustellen. Sie hat gute mechanische Eigenschaften in Bezug auf Zug- und Ermüdungsfestigkeit und wird hauptsächlich zur Herstellung von Teilen verwendet, die starken Vibrationen ausgesetzt sind und Abrieb widerstehen müssen. Es ist nicht nur fünfmal stärker und leichter als Stahl, sondern auch sehr hitzebeständig. Außerdem kann es Temperaturen von bis zu 400 °C standhalten.

Zu den weiteren Merkmalen dieses Materials gehören eine geringe Dichte, eine große Anwendungsvielfalt und eine lange und regelmäßige Molekularstruktur, die den 3D-Druck von sehr glatten und hochwertigen Teilen ermöglicht. Viele Branchen nutzen die additive Fertigung mit Kevlar. In der Automobilindustrie zum Beispiel ist es für die Herstellung praktisch aller Teile interessant. Wir haben bereits gesehen, wie das US-amerikanische Unternehmen Aptera Motors einen Teil eines Autos mit diesem Verbundwerkstoff 3D-gedruckt hat. Dies zeigt, welche Möglichkeiten verstärkte Materialien heutzutage bieten.#

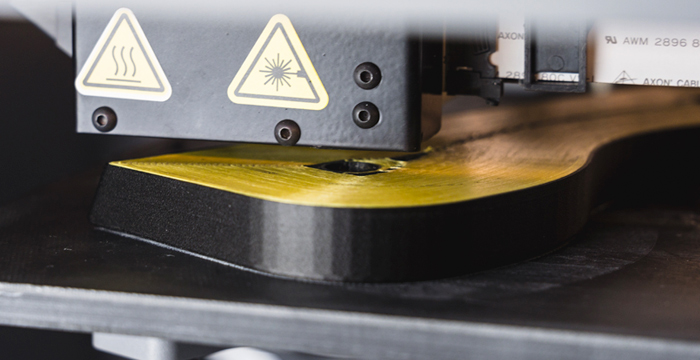

3D-Druck eines Kevlar-Verbundmaterials (Bild: Markforged)

Haben Sie schon Erfahrungen mit einem dieser Verbundwerkstoffe gemacht? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: Anisoprint