Phase3D permite detectar errores en la impresión 3D de metal

Phase3D, anteriormente llamada Additive Monitoring Systems, es una startup que ha desarrollado un software de supervisión óptica para la fabricación aditiva de metal. En concreto, la solución es capaz de detectar rápidamente defectos durante el proceso de impresión, evitando así mermas de productividad y rendimiento. Actualmente colabora con el Laboratorio Nacional Argonne, financiado y controlado por el Departamento de Energía de Estados Unidos, para entender cómo la impresión 3D de metal puede ayudar a combatir el calentamiento global y descarbonizar los procesos de fabricación. Juntos, también están estudiando las certificaciones de las piezas de metal impresas en 3D, especialmente para industrias exigentes como la aeroespacial y de defensa.

En cualquier proceso de fabricación aditiva utilizado, podemos encontrarnos con errores de impresión, más o menos importantes. Estos pueden afectar a la calidad de la pieza final, a su superficie e incluso a sus propiedades y rendimiento. Con el desarrollo de las tecnologías, han surgido varias soluciones para superar estas dificultades. En la mayoría de los casos, se trata de herramientas informáticas que intervienen en la fase de diseño o que son capaces de supervisar el proceso de fabricación en directo y corregirlo si es necesario. Una de estas soluciones es Phase3D, basada en la tecnología de luz estructurada. Este método permite analizar la impresión 3D mediante una evaluación no destructiva, particularmente en procesos de metal.

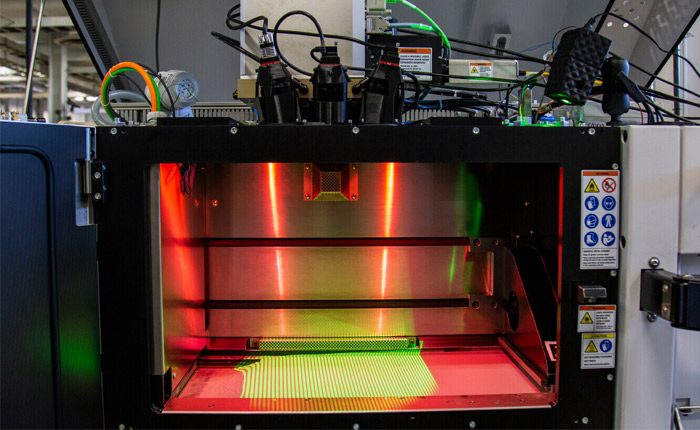

La solución de Phase3D instalada en una impresora 3D. (Créditos: Phase3D)

¿Cómo funciona la solución de Phase3D?

La luz estructurada mide la altura de las distintas capas depositadas. Esto permite detectar rápidamente cualquier defecto y detener el proceso de fabricación si fuera necesario. Actualmente, la solución es compatible con procesos de fusión láser por lecho de polvo e inyección aglutinante, incluidas las máquinas de ExOne y la impresora EOS M290. El Dr. Niall O’Dowd, fundador y director ejecutivo, explica: “En la impresión 3D puede haber hasta decenas de miles de capas que pueden ser tan pequeñas como una quinta parte de la anchura de un cabello humano. En lugar de utilizar imágenes o el calor relativo del proceso para encontrar defectos, hemos creado un sistema de inspección fiable que comprueba la altura de las capas. A medida que cambian las normas y los reglamentos, es muy importante disponer de este tipo de datos de inspección”.

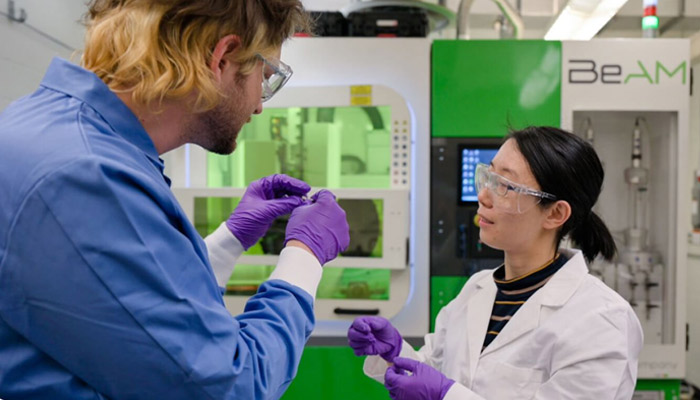

Para ello, Phase3D trabaja en colaboración con el Laboratorio Nacional de Argonne y, más concretamente, con Xuan Zhang, científica jefe de materiales. Juntos están probando la eficacia de la solución de la startup. En la práctica, el laboratorio introduce deliberadamente un fallo durante el proceso de impresión del metal, todo ello cumpliendo estrictos criterios de seguridad. El Dr. Niall O’Dowd concluye: “En la fabricación aleatoria, a veces un poro sólo tiene unas decenas de micrómetros de tamaño. Sin una inspección posterior, no sabemos si estamos viendo fluctuaciones o anomalías. En lugar de eso, introducimos deliberadamente un defecto de entre 20 y 200 micras de tamaño y luego probamos nuestra técnica”. Los dos socios también están avanzando en la cuestión de la certificación de las piezas producidas, manteniendo por el momento la discreción sobre el método utilizado. Puedes encontrar más información aquí.

El Dr. Niall O’Dowd y Xuan Zhang. (Créditos: Phase3D)

¿Qué piensas de Phase3D y su papel en la fabricación aditiva de metal? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: Argonne National Laboratory