Siemens mise sur la continuité numérique en fabrication additive

Fondé en 1847, le groupe allemand Siemens s’est spécialisé au fil du temps dans des secteurs variés tels que l’énergie, l’industrie, la Santé ou le bâtiment. Depuis quelques années, sa filiale Siemens Digital Industries Software propose également un ensemble de solutions logicielles dédiées aux entreprises de toute taille dans leurs projets de fabrication additive.

Concrètement, les solutions intégrées de Siemens incluent des fonctionnalités de conception, de simulation et de production, permettant d’accompagner les sociétés dans toutes les étapes de la chaîne, du design à la fabrication. L’objectif est d’offrir une continuité numérique et ainsi d’accélérer la mise sur le marché de produits innovants. À l’occasion de la sortie du livre blanc « La fabrication additive, pièce maîtresse de l’industrie 4.0 » et afin d’en savoir plus sur les solutions et la façon dont l’entreprise accompagne les acteurs du secteur, nous avons rencontré Pascal Devatine, CAD & Additive Manufacturing Portfolio Developer chez Siemens.

3DN : Pouvez-vous nous rappeler les premiers pas de Siemens dans le domaine de la fabrication additive ?

La fabrication additive chez Siemens est une histoire de longue date, pas seulement parce que nous sommes un éditeur de logiciel mais parce que nous sommes issus de l’industrie avant tout. Nos différentes divisions, notamment dans l’énergie, la Santé, la mobilité, sont des utilisateurs historiques de la fabrication additive au sein du groupe.

Nous accompagnons ces entités depuis 2008, tout comme l’ensemble de nos clients, avec le développement de solutions logicielles pour des applications de réparation de pièces métalliques, de conception de prototypes mais aussi de production de pièces finies. Plus globalement, l’objectif est d’aller plus loin dans l’ingénierie de la performance et dans l’industrialisation de la fabrication additive. Juste pour parler de Siemens, nous concevons et imprimons ainsi des dizaines de milliers de pièces, polymères ou métalliques, qui sont aujourd’hui utilisées de manière industrielle.

Ayant une expérience d’utilisation en fabrication additive, il a donc été plus facile pour Siemens de concevoir un ensemble de solutions logicielles adaptées aux besoins du marché. Celles-ci reprennent tous les maillons de la chaîne, du design à la préparation de la pièce en passant par la simulation des procédés.

En parallèle, pour faciliter l’intégration de la fabrication additive en entreprise, nous avons développé il y a 4 ans une plateforme de collaboration en ligne : Siemens Additive Manufacturing Network. Elle permet de mettre en relation les différents acteurs et experts de la fabrication additive, qu’ils soient internes ou externes à l’entreprise. Plus concrètement elle sert à gérer les différents scenarios de collaboration, de co-création et d’impression, optimiser le processus, gérer le workflow, communiquer les données, tracer, etc. Lorsque les ressources n’existent pas en interne, elle permet également d’identifier les fournisseurs externes qui pourront produire les pièces.

La solution Siemens Additive Manufacturing Network est la plateforme de collaboration en ligne (crédits photo : Siemens)

3DN : Comment Siemens Digital Industries Software répond aux besoins des industriels sur l’ensemble de la chaîne numérique ?

Quand on regarde comment les industriels déploient la fabrication additive, on constate qu’ils utilisent une galaxie de produits qui vont intervenir dans la production d’une pièce en 3D. Ils vont par exemple avoir recours à des outils différents pour le design, la simulation, la préparation de l’impression des pièces, etc. Cela vient créer des discontinuités numériques multiples.

Pour faire face à cette difficulté, Siemens a décidé de développer une seule et même plateforme intégrée : Xcelerator. Celle-ci permet d’avoir un processus numérique qui couvre toutes les étapes de la chaîne de valeur de la fabrication additive. Je vais ainsi pouvoir revenir facilement sur ma phase de design, modifier mes paramètres, préparer ma pièce pour l’impression, la visualiser sur le plateau, le tout de manière itérative. L’utilisateur n’a plus la contrainte d’export au format STL par exemple puisqu’il peut tout gérer depuis la plateforme.

Associé à tout cela, nous avons déposé de nombreux brevets pour accompagner les industriels au travers de fonctionnalités avancées. Siemens est ainsi l’un des acteurs mondiaux qui dépose le plus de brevets dans le domaine de la fabrication additive, que ce soit sur la partie procédés ou logiciels. Et justement sur les procédés, on a beaucoup travaillé sur les possibilités offertes par la simulation. On s’est initialement concentré sur les technologies dites « lit de poudre métallique » avec deux solutions : l’une pour l’ingénieur qui va être extrêmement fine, et une autre qui peut adresser les besoins du designer par exemple, mais aussi du préparateur ou d’un chargé d’affaires. On étudie bien évidemment les autres procédés de fabrication additive.

La solution logicielle de Siemens Digital Industries Software couvre l’ensemble de la chaîne (crédits photo : Siemens)

3DN : Parmi les méthodes de conception, Siemens a notamment introduit la modélisation Convergente. Pouvez-nous revenir sur ce concept et ses bénéfices pour la fabrication additive ?

Aujourd’hui, on voit bien qu’autour de la fabrication additive gravite cette notion qu’on va manipuler des modèles maillés, soit parce que l’on a généré un fichier STL ou 3MF, soit parce que l’on a travaillé avec des outils d’optimisation topologique ou parce que l’on a eu recours à un scanner 3D. Quand on fait ce constat là, on s’aperçoit que la modélisation polygonale est essentielle. Il existe bien entendu d’autres types de modélisation comme celle dite implicite qui va reposer sur des équations.

Pour adresser l’ensemble de ces besoins de conception, Siemens a développé la modélisation Convergente : on a souhaité faire converger la capacité dans un même modeleur d’avoir de la géométrie traditionnelle (analytique, plans, cylindres, cônes, etc.) et des modèles maillés, le tout sur un seul et même modèle.

Je peux donc avoir un modèle avec une face maillée qui est adjacente à une face analytique. On n’a plus l’obligation de passer par une étape de reverse engineering pour recréer son modèle. Par exemple, si j’optimise une pièce topologiquement j’obtiens un modèle maillé, je vais pouvoir la fabriquer directement, l’usiner, la simuler, je n’ai plus aucune limite. Le bénéfice pour la fabrication additive c’est donc bien évidemment d’avoir une seule plateforme qui va adresser l’ensemble des besoins.

3DN : Pouvez-vous nous donner un exemple concret d’accompagnement d’un client ?

Cet accompagnement repose tout d’abord sur une solution complètement intégrée. Les clients peuvent aussi faire appel à notre équipe Engineering Services qui va nous permettre de les accompagner dans leur recherche de solutions en fabrication additive alors qu’ils n’ont pas forcément les connaissances et compétences techniques pour se lancer. On va leur présenter notre solution et leur montrer comment elle peut les aider dans leur réflexion sur des applications industrielles. Parmi nos clients, nous pouvons citer Sintavia, HP ou encore MBFZ toolcraft.

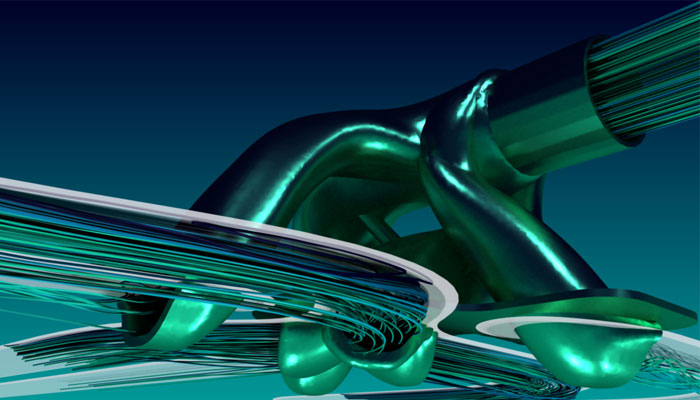

On peut ainsi prendre l’exemple d’un accompagnement réalisé par nos équipes dans le domaine de l’énergie, et plus précisément dans l’amélioration des échanges de fluides au sein d’un pack de batteries pour véhicules électriques pour le compte de EDAG. En s’appuyant sur une approche d’optimisation topologique fluidique, on a pu diminuer les pertes de charge de 50% et améliorer le volume de fluide de 6,5%. Cela a été obtenu en deux jours de calculs et de simulation.

Grâce à l’optimisation topologique, EDAG a pu réduire les pertes de charge de 50% et améliorer le volume de fluide de 6,5% (crédits photo : Siemens)

3DN : Enfin, comment l’entreprise s’assure-t-elle de la compatibilité de ses solutions logicielles avec l’ensemble des technologies et solutions à disposition sur le marché de l’impression 3D ?

En tant qu’acteur industriel, nous avons vraiment la volonté d’être agnostique au niveau des technologies et des fabricants de machines c’est-à-dire adresser tous les procédés et tous les acteurs du marché.

On va ainsi aussi bien adresser les besoins très avancés des industriels dans les domaines technologiques lit de poudre ou multi-axes (métal, polymère, sable, etc), du WAAM, du DED, mais également le dépôt de matière fondue (FFF), etc. Nous avons également une intégration native avec Cura, ce qui peut être intéressant pour des utilisateurs qui ont des imprimantes 3D de bureau. Enfin, nous travaillons en partenariat avec de nombreux fabricants industriels. Pour citer quelques noms et de façon non exhaustive, nous collaborons avec des acteurs de premier plan comme Concept Laser, DMG Mori, EOS, Farsoon, Exone, HP, Renishaw, Trumpf, SLM Solutions, Addup, Beam, etc.

Pour en savoir davantage sur les clés du succès de la fabrication additive, Siemens Digital Industries Software dévoile un livre blanc intitulé « La fabrication additive, pièce maîtresse de l’industrie 4.0 » à télécharger gratuitement ici.