Intervista a MX3D sulla tecnologia di stampa 3D WAAM

MX3D è un’azienda specializzata nella stampa 3D robotica in metallo. Fondata nel 2014, l’azienda con sede ad Amsterdam ha fatto notizia per i suoi progetti ambiziosi, tra cui il suo ponte pedonale stampato in 3D in acciaio inossidabile nel cuore di Amsterdam. MX3D è attiva nella manifattura additiva per il settore dell’industria pesante, ma lavora anche da vari designer per creare strutture complesse, pratiche ma esteticamente piacevoli utilizzando la tecnologia di stampa 3D Wire Arc Additive Manufacturing (WAAM). Volevamo saperne di più su MX3D e i suoi progetti: abbiamo incontrato Thomas Van Glabeke, ingegnere di R&S e sviluppatore di business dell’azienda.

3DN: Puoi presentare te stesso e la società MX3D?

Ciao, il mio nome è Thomas Van Glabeke e lavoro come ingegnere di R&S e sviluppatore di business a MX3D. Durante la mia giornata, analizzo varie geometrie da diverse industrie e mi chiedo come potremmo farle stampare in 3D alla MX3D.

MX3D è un’azienda di stampa 3D di metallo che utilizza il processo Wire Arc Additive Manufacturing, meglio conosciuto con il suo acronimo WAAM. È un processo di deposizione di materiale che ha tre componenti di base: un braccio robotico industriale, una saldatrice e un software (MetalXL) che li collega insieme e li trasforma in una stampante 3D a metallo. È molto simile alla saldatura robotizzata, ma invece di mettere solo alcune saldature, si stampano grandi oggetti tridimensionali impilando continuamente le saldature l’una sull’altra. MX3D stampa in quasi tutti i metalli disponibili in forma di filo e i nostri oggetti hanno dimensioni che vanno da un pallone da calcio a un’automobile.

MX3D è un’azienda di stampa 3D di metallo che utilizza il processo Wire Arc Additive Manufacturing, meglio conosciuto con il suo acronimo WAAM. È un processo di deposizione di materiale che ha tre componenti di base: un braccio robotico industriale, una saldatrice e un software (MetalXL) che li collega insieme e li trasforma in una stampante 3D a metallo. È molto simile alla saldatura robotizzata, ma invece di mettere solo alcune saldature, si stampano grandi oggetti tridimensionali impilando continuamente le saldature l’una sull’altra. MX3D stampa in quasi tutti i metalli disponibili in forma di filo e i nostri oggetti hanno dimensioni che vanno da un pallone da calcio a un’automobile.

3DN: Come è iniziata l’avventura?

Poco meno di dieci anni fa, il team del Joris Laarman Lab aveva il desiderio di stampare oggetti 3D che fossero più grandi del piatto di stampa delle stampanti 3D esistenti. Volevano stampare oggetti funzionali e grandi. Gli esperimenti con vari materiali sono stati eseguiti con un vecchio robot industriale. Non appena il team ha collegato una saldatrice, il potenziale di questa tecnologia è diventato chiaro. Nel 2014, questo progetto di ricerca ha lasciato ufficialmente il laboratorio ed è diventato la startup MX3D.

Il nostro primo grande progetto è stato il ponte MX3D, un ponte pedonale in acciaio inossidabile stampato in 3D lungo 12 metri, completamente funzionale, progettato per il centro della città di Amsterdam. Il ponte consiste di circa 6.000 kg di acciaio inossidabile stampato in 3D da 4 bracci robotici nella nostra officina.

3DN: Quali sono le applicazioni di produzione additiva in cui MX3D è coinvolta?

MX3D stampa oggetti in metallo su larga scala da oltre 5 anni e durante questo periodo siamo stati contattati da molte industrie diverse, che vanno dall’edilizia e dall’architettura/design, alla marina, al petrolio e al gas e ad altre industrie pesanti.

Per l’industria delle costruzioni, stampiamo strutture e nodi ottimizzati che hanno un maggiore rapporto tra prestazioni e peso. Un notevole progetto interdisciplinare è stato il nostro connettore strutturale in acciaio Takenaka WAAM. Questo è un nodo architettonico stampato mezzo vuoto in acciaio da un braccio robotico MX3D e colato in cemento da un robot industriale Takenaka. Attraverso il design generativo e le tecniche di stampa avanzate, la geometria del connettore sfrutta i vantaggi sia dell’acciaio che del cemento.

Takenaka Steel Connector, uno dei principali studi di architettura del Giappone (crediti foto: MX3D)

Per le industrie pesanti, stampiamo parti quasi a forma di rete che vengono poi parzialmente o completamente fresate a CNC. L’alto tasso di deposizione di WAAM e la precisione di CNC vanno di pari passo per ridurre i tempi di consegna e consentire processi di produzione molto agili. La tecnologia WAAM è utilizzata, per esempio, per i connettori di tubi per l’industria petrolifera e del gas, ingranaggi e componenti personalizzati per grandi macchine, pale di elica cave e solide per l’industria marina, ecc.

I clienti industriali ci contattano spesso, ma anche i progettisti si interrogano spesso sulla nostra tecnologia. Abbiamo stampato bellissime sculture in metallo che richiedevano una pianificazione del percorso utensile e un’elaborazione dei dati molto complicati. Poco dopo, questi pezzi di codice sono stati utilizzati in un caso industriale. Abbiamo anche sviluppato un sistema per mescolare diverse leghe durante la stampa per un progetto del Joris Laarman Lab, che si è rivelato una soluzione innovativa per componenti industriali che richiedono gusci esterni resistenti all’usura.

3DN: Puoi dirci di più sull’MX3D Robot Arm, uno dei vostri ultimi progetti?

Circa un anno fa, MX3D aveva stampato diversi oggetti in metallo ottimizzati su larga scala per l’industria pesante, che vanno dai pezzi nuovi ai pezzi di ricambio o ai vecchi pezzi dove il tempo di consegna è molto alto. La maggior parte di queste richieste proveniva dai dipartimenti di R&S delle grandi multinazionali ed è rimasta fuori dall’occhio pubblico a causa degli accordi NDA. Avere la tecnologia avanzata per affrontare queste forme complicate e non poterla presentare al pubblico sembrava uno spreco. Così abbiamo esaminato le parti sulle nostre macchine in officina, e l’idea dei nostri bracci robotici che stampano le proprie parti è diventata rapidamente evidente.

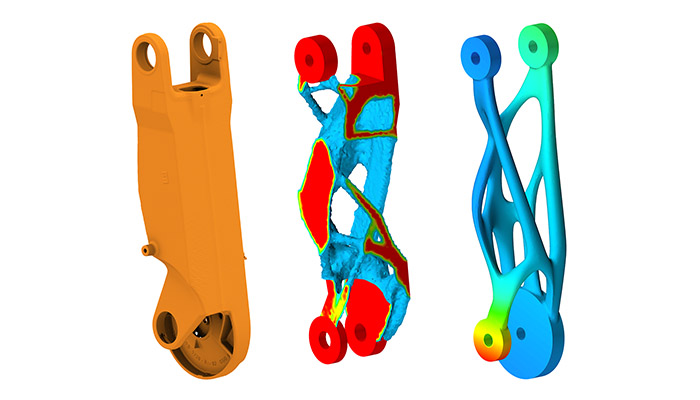

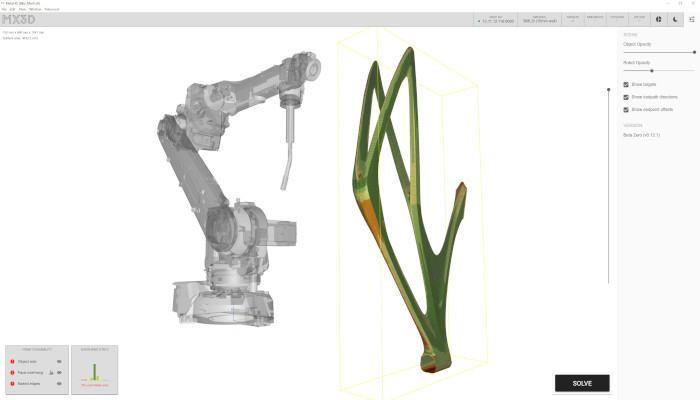

ABB, uno dei principali fornitori di bracci robotici industriali, si è interessato al concetto e ci ha fornito un vecchio robot industriale di 2.000 kg che aveva bisogno di essere ringiovanito. Abbiamo quindi contattato Altair, una società di software all’avanguardia nella simulazione e nell’ottimizzazione, per vedere se erano interessati ad aiutarci con l’ingegneria. Nel giro di poche settimane, abbiamo ripensato il braccio inferiore del grande robot. Abbiamo iniziato smontando il robot, poi abbiamo fatto reverse engineering, ottimizzato, stampato e infine finito il pezzo. A causa dell’epidemia di COVID-19, il progetto è stato temporaneamente fermato, ma nel luglio 2020 lo abbiamo completato installando la parte WAAM nel vecchio robot.

Il braccio robotico è stato riprogettato e ottimizzato (crediti: MX3D)

C’è molto da dire sulle caratteristiche e le applicazioni della combinazione di simulazione digitale e produzione additiva su larga scala. Per quanto riguarda la simulazione, gli ingegneri di Altair sono stati in grado di ridurre la massa del pezzo del 50% mantenendo i requisiti funzionali e la stampabilità del pezzo. Hanno portato l’ottimizzazione a un altro livello replicando il modello in un ambiente digitale, cioè il ‘gemello digitale’, e hanno simulato tutti i movimenti, le velocità, le accelerazioni e le coppie e come questo influenza tutti i componenti dell’intero sistema. Questa visione completa vi permette di fare regolazioni precise per la fabbricazione, la precisione, il consumo di energia e qualsiasi altra variabile che avete in mente.

Per quanto riguarda la tecnologia WAAM, stiamo studiando un processo di controllo computerizzato con un alto tasso di produzione. La personalizzazione di massa sta diventando molto accessibile per le parti metalliche di grandi dimensioni. La flessibilità dell tecnologia WAAM permette di riconfigurare il pezzo ogni volta che lo si stampa. Un braccio del robot può avere un raggio d’azione esteso per un caso d’uso specifico, un altro può avere diverse opzioni di montaggio per l’hardware esterno, e un altro può ramificarsi in due portautensili, ecc. Combinando questo con altre ottimizzazioni, la capacità massima di carico del robot può essere aumentata, i requisiti hardware dei motori possono essere ridotti, il consumo energetico annuale può essere abbassato, ecc. La nostra tecnologia WAAM permette molti vantaggi.

3DN: Perché avete lanciato il software MetalXL?

Quando abbiamo iniziato a lavorare con la stampa di metalli su larga scala, ci siamo resi conto che non c’era un buon software WAAM sul mercato. Le opzioni esistenti generalmente richiedevano all’utente di collegare insieme diversi pezzi di software, che non erano stati sviluppati con WAAM in mente in primo luogo. Inoltre, molti dei parametri chiave di WAAM erano complessi – c’erano dei workaround disponibili, ma a volte il software non ne offriva, con il risultato di stampe di scarsa qualità.

Telaio di bicicletta in alluminio di MX3D sul software MetalXL

Ecco perché MX3D ha iniziato a costruire tutto da zero, con un focus specifico su WAAM. Abbiamo usato il nostro software WAAM per 5 anni nel nostro stabilimento di produzione, e ora lo stiamo rendendo disponibile al pubblico come MetalXL. Si tratta di una piattaforma WAAM dedicata che fornisce gli strumenti necessari per passare dalla progettazione CAD al pezzo stampato. Vi aiuta a tagliare l’oggetto, a generare il percorso utensile, a risolvere la cinematica inversa per i robot industriali, a monitorare e controllare il processo, a fornire informazioni sulla stampa e molto altro. Poiché molte industrie hanno i propri requisiti di processo, materiale e certificazione, MetalXL permette ai nostri clienti di calibrare e registrare i propri materiali e processi, per facilitare i loro processi di certificazione e l’integrazione di WAAM nella loro linea di produzione. Questo rende MetalXL un pacchetto software molto flessibile, pur garantendo un processo di stampa controllato e stampe di qualità per la stampa 3D del metallo.

Il risultato finale: la ARC BIKE II progettata con tecnologia WAAM

3DN: Qual è la vostra visione del mercato della stampa 3D a metallo?

L’interesse per la produzione additiva dei metalli, e in particolare per le tecnologie DED (Direct Energy Deposition) come WAAM, sta crescendo molto rapidamente. Ricercatori, università, PMI ma anche grandi aziende vogliono impegnarsi nella stampa dei metalli su larga scala. Inoltre, c’è un crescente bisogno di integrazione e certificazione della fabbricazione additiva dei metalli nella catena di produzione.

Per queste ragioni, MX3D è molto coinvolta nell’accelerare l’adozione della stampa 3D a metallo nell’industria. Siamo coinvolti nel programma “Integradde”, un consorzio di 26 partner in tutta Europa, che lavora su una catena di valore intelligente guidata dai dati per la produzione di parti metalliche certificate. Inoltre, MX3D fa parte del programma di accelerazione RobotUnion, dove stiamo sviluppando il nostro software MetalXL per lavorare con più marche di robot e saldatrici. Con questi sviluppi, puntiamo ad accelerare l’adozione e l’integrazione di WAAM nella linea di produzione. Credo che sempre più processi DED saranno certificati, con il risultato di ambienti di produzione controllati altamente agili e una forte crescita di casi d’uso/applicazioni nel mondo reale. Le aziende che utilizzano questi processi saranno in grado di fornire rapidamente all’industria una vasta gamma di oggetti in diverse leghe. Visitate il nostro sito web per saperne di più!

Che ne pensi della tecnologia WAAM? Condividi la tua opinione nei commenti qui sotto o con la comunità di 3Dnatives sui nostri social Facebook, Twitter e Linkedin . Trovi tutti i nostri video sul nostro canale YouTube!