Ansys Additive Simulation y Aconity3D cooperan para imprimir en 3D un componente de bicicleta sin defectos

Brightlands Chemelot es uno de los cuatro campus de innovación ubicado en Limburg, Países Bajos. En este campus, diseñadores, investigadores e ingenieros han colaborado para crear una bicicleta completamente impresa en 3D. Para lograr este objetivo, han utilizado materiales de alto rendimiento usando la fabricación aditiva para crear un cuadro de bicicleta ligero, duradero y personalizable. Pero lo que vamos a tratar ahora es la creación de la orejeta inferior, un componente crucial en el diseño de la bicicleta, ya que conecta diferentes segmentos del cuadro. Para fabricar este componente, Brightlands trabajó con Aconity3D GmbH, un fabricante líder en la industria y proveedor de soluciones de impresión 3D de metal basadas en láser, ubicado en Aquisgrán, Alemania.

Unión de fuerzas de Ansys Additive Simulation y Aconity3D

Para asegurar que la orejeta inferior de la bicicleta hecha a medida fuera lo suficientemente resistente como para soportar condiciones adversas sin dejar de ser ligera, se eligió el material Ti-6Al-4V para la impresión. Esta aleación del titanio es conocida por su fuerza y se utiliza sobretodo en aplicaciones aeroespaciales y médicas. La impresión se realizó utilizando el sistema de fusión láser por lecho de polvo (LPBF) AconityMIDI+ en Aconity3D GmbH. Y aunque el componente de la bicicleta se imprimió con éxito, se presentó un problema inesperado. Las estructuras de soporte se utilizan normalmente en la construcción LPBF para evitar posibles deformaciones no deseadas de las piezas. Sin embargo, en algunos casos, los soportes pueden resultar demasiado débiles para mantener una unión sólida con la geometría de la pieza construida debido a las altas tensiones inherentes al proceso de construcción. La acumulación de tensiones causó deslaminaciones en las interfaces entre la parte de la orejeta inferior construida y las estructuras de soporte.

Los defectos de delaminación en las piezas. Créditos: Aconity GmbH

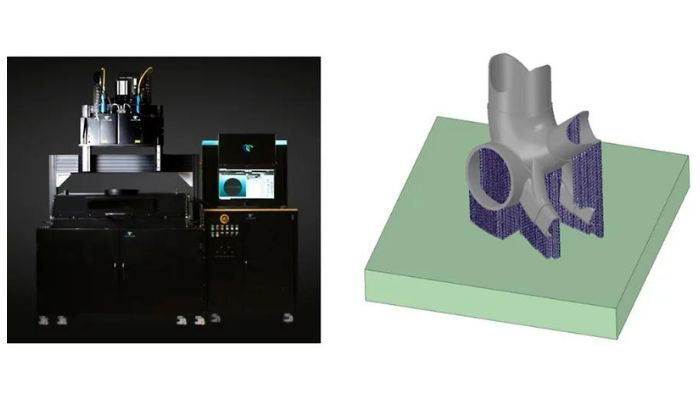

Ansys y Aconity3D unieron esfuerzos para solucionar el problema de la delaminación en las estructuras de soporte mediante la integración de simulaciones de procesos de impresión 3D en el proceso de fabricación. Las simulaciones Ansys Additive LPBF se utilizaron para identificar rápidamente las áreas críticas y evaluar la orientación de construcción y las estrategias de apoyo. La herramienta de resultados de alta tensión de simulación LPBF destacó las regiones críticas de tensión, lo que permitió a los ingenieros identificar áreas de la pieza que podrían ser propensas a la formación de grietas durante o después de la construcción. Con base en los resultados de la simulación, se implementó una estrategia optimizada para la impresión de validación física en un sistema Aconity MIDI+ de última generación.

Se utilizó un modelo estructural estático de tensión inherente para simular la configuración de la construcción con las orientaciones de fabricación exactas y las estructuras de soporte de la creación defectuosa. Se añadió una función de alta tensión a la sección de resultados de la simulación para detectar las regiones críticas con acumulación de alta tensión durante el proceso de impresión. La revisión de los resultados de la simulación mostró que las áreas de alta tensión identificadas coincidían con las ubicaciones donde ocurrieron las delaminaciones durante la construcción real. Estas áreas probablemente servirían como sitios de iniciación para la delaminación, que luego se propagaría rápidamente a través de la interfaz adyacente entre la parte inferior de la lengüeta y las estructuras de soporte. La evaluación de simulación de la primera construcción de impresión demostró que la función de detección de alta tensión de la simulación de Ansys Additive ofrece un mapeo de alta fidelidad de las áreas críticas que se observaron y verificaron en la construcción física.

La simulación de Aconity MIDI+ para pronosticar los posibles errores. Créditos: Aconity GmbH.

En lugar de imprimir directamente la siguiente compilación, se realizó una simulación preliminar con la detección de alta tensión habilitada para la configuración de la nueva compilación. La simulación demostró una reducción significativa en las regiones de alta tensión en la interfaz entre la parte inferior de la lengüeta recién orientada y las estructuras de soporte, en comparación con la configuración anterior. La incorporación de simulaciones de procesos en la fabricación de Aconity3D permitió a los ingenieros de procesos evaluar y validar diferentes estrategias de orientación y soporte en la simulación antes de enviar los archivos de construcción a la planta de máquinas. Como resultado, la integración de la simulación aumenta la eficiencia, reduce el tiempo y el coste al minimizar la cantidad de impresiones de prueba.

¿Qué opinas sobre la unión de fuerzas entre estas dos grandes empresas para prever posibles errores en la impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.