Alles, was Sie über die Technologie WAAM wissen müssen

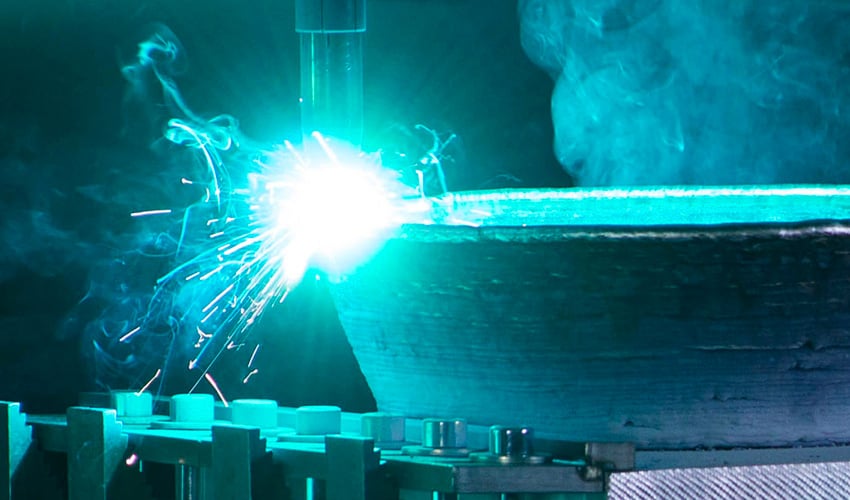

Die Wire Arc Additive Manufacturing (WAAM)-Technologie gehört zur Kategorie der 3D-Drucktechnologie der Materialabscheidung unter konzentrierter Energie (DED). Die DED-Technologie ist eine 3D-Metalldrucktechnik, bei der ein Metall in Pulver- oder Drahtform mithilfe einer Düse, die an einem mehrachsigen Arm angebracht ist, auf eine Platte aufgetragen wird. Eine fokussierte Energiequelle, d. h. ein Laser- oder Elektronenstrahl oder Plasma, wird verwendet, um das Material zu schmelzen, während es auf der Platte abgelegt wird. Im Falle von WAAM wird ein Lichtbogen als Wärmequelle verwendet, der sich an der Technik des Lichtbogenschweißens orientiert.

Die WAAM-Technologie basiert auf dem Prinzip verschiedener automatisierter Schweißverfahren mithilfe von Robotersystemen: Lichtbogenschweißen in einer Gasatmosphäre mit Schmelzdraht – sei es inert (Metal Inert Gas – MIG) oder aktiv (Metal Active Gas – MAG) – Wolfram-Inertgas-Schweißen (Tungsten Inert Gas – TIG) oder auch Plasma-Lichtbogenschweißen (Plasma Arc-Wire – PAW). Ein weiteres Verfahren ist das Kaltschweißverfahren Cold Metal Transfer (CMT), das von MIG abgeleitet ist und 2004 von der Firma Fronius entwickelt wurde. Verschiedene Metalle sind mit dem WAAM-Verfahren kompatibel. Beispiele sind unter anderem Titan-, Aluminium-, Nickel- und Stahllegierungen.

Der 3D-gedruckte Propeller von Naval Group (Bild: Naval Group)

Anwendungen der WAAM-Technologie

WAAM wird häufig eingesetzt, um industrielle Geräte zu reparieren und nicht mehr hergestellte Teile zu reproduzieren, um ältere Maschinen zu erhalten. Es ist jedoch auch möglich, die Technologie zu nutzen, um Teile vollständig neu herzustellen. Das WAAM-Verfahren wird vor allem in der Luft- und Raumfahrt, in der Automobilindustrie, im Energiesektor und in der Rüstungsindustrie eingesetzt. Die Technologie wird zur Herstellung von Prototypen, Formen, Einzelteilen und Kleinserien eingesetzt. Für die Herstellung von Großserien gibt es derzeit zahlreiche Versuche.

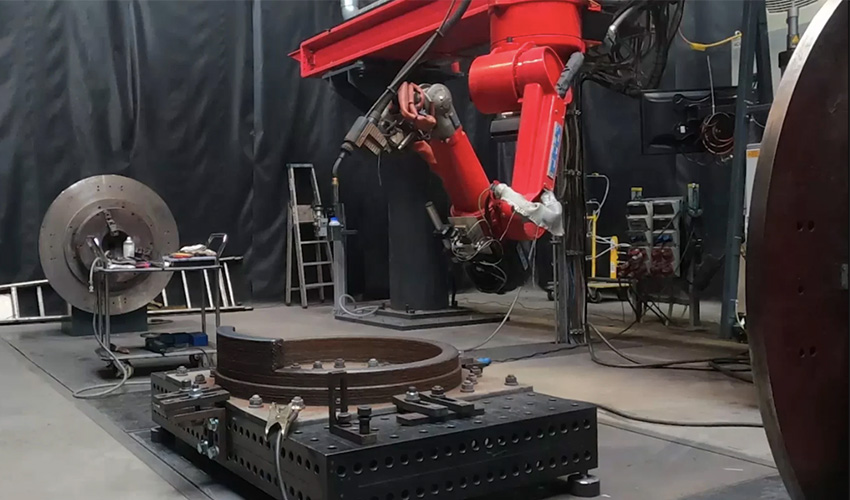

Gehen wir nun auf einige konkrete Beispiele ein. Im Luftfahrtsektor verwendete die Naval Group die WAAM-Technologie zur Herstellung eines Propellers für das Minenjagdboot Andromeda. Im Energiesektor nutzte Vallourec WAAM zur Herstellung des ersten Dichtungsrings für die Sicherheit der Wasserkraftanlagen von EDF Hydro mit einem Durchmesser von einem Meter und einem Gewicht von 100 kg. Im Bereich der Robotik setzte MX3D die Technologie ebenfalls ein, um einen strukturellen Stahlverbinder herzustellen. MX3D nutzt WAAM auch für die Herstellung von Rohrverbindern für die Öl- und Gasindustrie sowie für Zahnräder und maßgeschneiderte Komponenten für große Maschinen. MX3D hat sogar eine Brücke in Amsterdam mithilfe des WAAM-Verfahrens hergestellt! Auch das Unternehmen Relativity Space nutzte diese Technologie, um seine leichte Trägerrakete Terran 1 zu bauen. In der Herstellung von Formen für die Kunststoffindustrie wird WAAM ebenfalls häufig eingesetzt.

Der Stahlverbinder von Takenaka, einem der größten Architekturunternehmen Japans (Bild: MX3D)

Vorteile von WAAM

Die WAAM 3D-Drucktechnologie hat viele Vorteile. Zunächst einmal ist die Druckgeschwindigkeit hoch, was sich positiv auf die Produktionszeiten auswirkt. Auch die Kosten sind im Vergleich zu Maschinen, die mit der Technologie des Pulverbettschmelzens, insbesondere der Selective Laser Melting (SLM)-Technologie, arbeiten, geringer. Die WAAM-Technologie zeichnet sich außerdem durch ihre Fähigkeit aus, große Teile zu produzieren. Wie bereits erwähnt, ist auch eine breite Palette an kompatiblen Metallen zu verzeichnen.

Vallourec nutzt die WAAM-Technologie für EDF-Kraftwerke (Bild: Vallourec)

Herausforderungen bei der WAAM-Technologien

Das WAAM-Verfahren hat auch seine Grenzen. Da mit dem Verfahren schneller gedruckt werden kann, werden die Details und die Maßgenauigkeit der Teile weniger gut reproduziert als bei der Technologie des Pulverbettschmelzens.

Mit der WAAM-Technologie hergestellte Teile können Defekte wie innere Porositäten aufweisen, die die mechanischen Eigenschaften der Teile statisch verschlechtern können. Diese Verschlechterung tritt auch auf, wenn das Teil verschiedenen Kräften ausgesetzt ist und dadurch beschädigt wird. Insbesondere bei Aluminiumteilen kann das verstärkt vorkommen.

Um das Auftreten dieser Fehler zu begrenzen, ist es notwendig, alle Parameter und Eigenheiten der WAAM-Technologie zu kennen, um sie optimal einzustellen. Dadurch wird eine gleichmäßige Ablagerung der Metallschmelze ebenso gefördert wie eine konstante Hitze. So sind die Abwickelgeschwindigkeit, die Vorschubgeschwindigkeit, der Strom, die Spannung, die Schichtdicke, der Schutzgasfluss und der Abstand zwischen den Strängen wesentliche Faktoren, um einen reibungslosen Ablauf des Prozesses zu gewährleisten.

Es gibt jedoch auch technische Lösungen, um diese Anomalien abzuschwächen. Dazu gehört die mechanische Kaltverfestigung, auch Rollieren genannt. Bei dieser Methode wird während der Abkühlphase mit einer Rolle Druck auf die Schweißnaht ausgeübt. Dadurch wird die Porosität verringert. Um die Eigenspannungen zu verringern, kann das Material vorgewärmt werden. Einige Materialien und Legierungen sind anfälliger für Risse oder Delamination als andere, z. B. Aluminium-Kupfer-, Aluminium-Titan- oder Aluminium-Eisen-Legierungen.

Erwähnenswert ist auch die Notwendigkeit der Nachbearbeitung, wie sie auch bei anderen additiven Fertigungstechnologien erforderlich ist. Die Nachbearbeitung erfolgt über ein separates Bearbeitungsverfahren. In einigen Fällen, in denen die WAAM-Technologie eingesetzt wird, kann die Nachbearbeitung während der Druckphase über einen zweiten Roboter erfolgen.

Ein 3D-Drucker von MX3D, der mit der WAAM-Technologie arbeitet (Bild: MX3D)

Hersteller von WAAM-3D-Druckern

Hersteller von 3D-Druckern mit WAAM-Technologie sind unter anderem Prodways, dessen 3D-Drucker mit dem WAAM-TIG-Verfahren arbeiten, Norsk Titanium mit seinem hauseigenen Rapid Plasma Deposition (RPD™)-Verfahren, GEFERTEC, MX3D, WAAM3D und Lincoln Electric.

Haben Sie schon Erfahrungen mit der WAAM-Technologie gemacht? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: Additive Tectonics