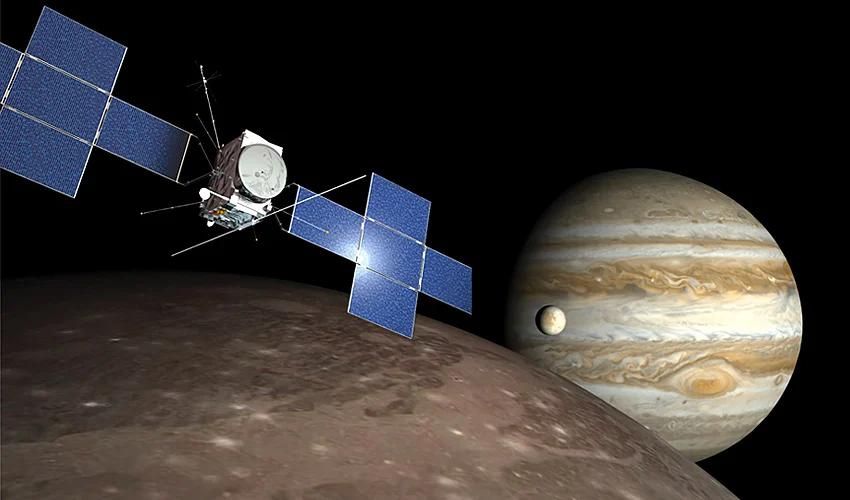

3D-gedrucktes Raumschiff soll zum Jupiter fliegen

In Spanien arbeiten das Advanced Centre for Aerospace Technologies (CATEC), das Unternehmen AIRBUS und das Ingenieurbüro CiTD zusammen, um die Herausforderungen einer noch nie dagewesenen Weltraummission zu meistern. Es handelt sich um die erste europäische Mission zum Jupiter, dem größten Planeten des Sonnensystems und dem fünftentferntesten von der Sonne. Um einen Beitrag zu dem Projekt zu leisten, haben beide Organisationen den 3D-Metalldruck eingesetzt, um das Gewicht der Raumsonde JUICE (Jupiter ICy moons Explorer) zu verringern, die auf der Reise zum Jupiter eingesetzt werden soll. Mit insgesamt 11 additiv gefertigten Teilen konnte durch diese Initiative das Gewicht der Sekundärstruktur der Raumsonde um 52 % reduziert werden. Im Vergleich zu den mit konventioneller Technologie entwickelten Versionen ist dies ein wichtiger Aspekt bei der Optimierung der Struktur der Raumsonde.

Diese erste europäische Mission zum Jupiter befindet sich bereits in der Umlaufbahn. Mit einer anfänglichen Dauer von acht Jahren und einer Entfernung von 5 Milliarden Kilometern sollen der größte Planet des Sonnensystems sowie seine Eismonde Ganymed, Europa und Callisto auf der Suche nach flüssigem Wasser erkundet werden. Dies ist ein weiteres deutliches Beispiel für die Rolle des 3D-Drucks bei der Kolonisierung des Weltraums, auch wenn in diesem Fall mehrere spanische Organisationen die Hauptakteure sind. Dr. Fernando Lasagni, Technischer Direktor für Materialien und Prozesse bei CATEC, sagt: „Dies ist ein wirklich großer Meilenstein für die europäische Raumfahrtindustrie und sicherlich auch für CATEC. Wir haben die Halterungen für Missionssensoren und andere Betätigungsmechanismen entwickelt, die zur Sekundärstruktur des JUICE-Raumfahrzeugs gehören, aber missionskritisch sind. Aber welche 3D-Drucktechnologie wurde verwendet und wie ist der aktuelle Stand des Projekts?

Links: eines der 3D-gedruckten Teile für das Raumfahrzeug. Rechts: Fernando Lasagni, Technischer Direktor für Materialien und Prozesse bei CATEC

3D-Metalldruck auf dem Weg zum Jupiter

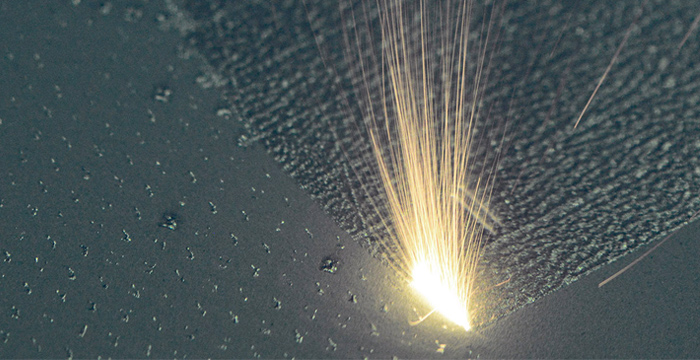

Das für die Herstellung der 11 Bauteile gewählte additive Fertigungsverfahren war das Laserschmelzen (LPFB). Für diejenigen, die mit dieser Technologie nicht vertraut sind, bedeutet dies, dass ein Hochleistungslaser Metallpartikel, die über ein Pulverbett verteilt sind, Schicht für Schicht aufschmilzt. Einer der Aspekte, die diese Fertigungstechnologie kennzeichnen, ist die große Gestaltungsfreiheit, die sie den Teilen bietet. Auf diese Weise lassen sich, insbesondere bei der Anwendung in der Luft- und Raumfahrt, Geometrien herstellen, die im Vergleich zu herkömmlichen Bearbeitungsmethoden 30-60 % leichter sind. Laut Marta García-Cosio, Direktorin des CiTD, „erfordert die JUICE-Raumfahrtmission eine starke Reduzierung der Masse der Struktur für die wissenschaftlichen Instrumente und den Treibstoff, und dank der 3D-Drucktechnologie konnten wir die Masse der Sekundärstruktur des Satelliten entwerfen und optimieren“. Bei den Materialien haben sich die drei Organisationen für die Herstellung der optimierten Teile aus Al-Mg-Sc Aluminium (Scalmalloy®) entschieden.

Die Herausforderung bestand nicht nur darin, das Gewicht der Teile zu reduzieren, sondern auch, dies in Rekordzeit zu erreichen. Um dies zu erreichen, wurde vor der Herstellung ein detaillierter Testplan entworfen, um das Verhalten des Aluminiums zu bewerten und die thermische und elektrische Leitfähigkeit des Materials zu überprüfen. Darüber hinaus wurde eine Methode zur Überwachung des Rohmaterials während der Herstellung entwickelt, um die Qualität der Legierung und die Zuverlässigkeit der Produktionssysteme zu gewährleisten. Schließlich wurden fortschrittliche Inspektionsmethoden (z. B. Computertomographie) angewandt, um die höchste Qualität jedes hergestellten Bauteils zu gewährleisten.

La tecnología utilizada fue la fusión láser por lecho de polvo. (Créditos: Fraunhofer)

Für die spanische Luft- und Raumfahrtindustrie ist dies zweifelsohne ein großer Schritt nach vorn. Der Einsatz der 3D-Technologie bei Projekten dieses Kalibers verdeutlicht wiederum das Potenzial der additiven Fertigung für fortschrittliche Anwendungen. Lasagni fasst zusammen: „Die gesammelten Erfahrungen waren für die Europäische Weltraumorganisation (ESA) ausschlaggebend, CATEC das Vertrauen für diese historische Weltraummission zum Jupiter zu schenken. Dies ist auch für uns eine Herausforderung, die einen Wendepunkt für unser Technologiezentrum darstellt“. Weitere Informationen über die Teilnahme von CATEC an diesem Projekt finden Sie HIER.

Was halten Sie von der Verwendung des Metdalldruck, um den Jupiter zu erreichen? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: NASA/ESA