3D-Druck kleinster Teile: der 3D-Mikrodruck

Mikrofabrikation ist der Herstellungsprozess von Miniaturstrukturen im Mikrometerbereich und noch kleineren Bereichen. Historisch gesehen wurde die Mikrofabrikation zuerst in der Elektronikindustrie eingesetzt, um die Größe von Geräten zu miniaturisieren. Im Laufe der Jahre ist Ihnen möglicherweise schon aufgefallen, dass Ihre elektronischen Geräte immer kleiner und schmaler geworden sind. Komponentengrößen im Bereich von einigen Mikrometern wurden zu einstelligen Mikrometern und dann zu Hunderten von Nanometern und gingen dann bis auf einige zehn Nanometer zurück, bei denen sie heute noch liegen. Infolgedessen wurde das, was früher als Mikrofabrikation bezeichnet wurde, in Mikrodruck bzw. Nanodruck umbenannt, obwohl die Grundprinzipien im Wesentlichen die gleichen geblieben sind. Um der Herausforderung der immer kleiner werdenden Bauteile in der Elektronikindustrie zu begegnen, werden ständig neue Werkzeuge und Techniken entwickelt. Eine dieser Techniken ist der 3D-Mikrodruck. Im Folgenden erfahren Sie in welchen Bereichen der Mikro- und Nanodruck eingesetzt werden kann und was dessen Vorteile sind!

Zunächst einmal sei darauf hinzuweisen, dass die Elektronikindustrie in der Welt der additiven Fertigung eine der am wenigsten vertretenen Bereiche ist. Wenn wir bedenken, dass die Luft- und Raumfahrt einer der ersten Sektoren war, der den 3D-Druck eingeführt und entwickelt hat, ist im Bereich Elektronik im Grunde genau das Gegenteil der Fall. Nichtsdestotrotz kann die additive Fertigung diesem Sektor Vorteile und neue Möglichkeiten bieten, indem sie eine neue Ebene der Personalisierung für mikro- und nanoskalige Komponenten ermöglicht.

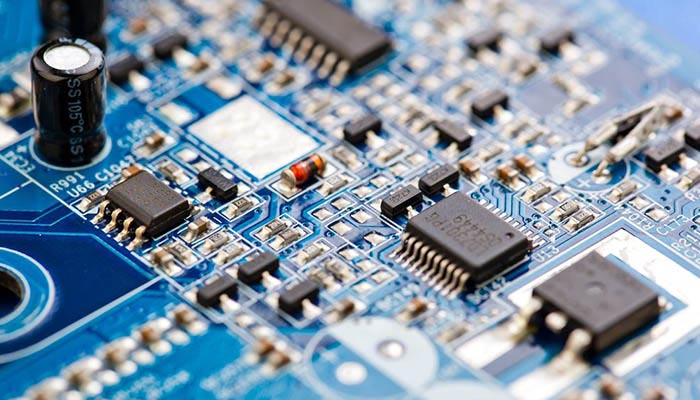

Um der ständig wachsenden Herausforderung der Verkleinerung von Komponenten in der Mikroelektronik zu begegnen, werden ständig neue Werkzeuge und Techniken entwickelt. Der Haupttreiber dieser Technologie sind integrierte Schaltkreise, wie der hier dargestellte.

Tatsächlich wurde die additive Fertigung im Mikromaßstab zunächst für die Elektronikindustrie entwickelt, aber heute geht die Anwendung der Technologie über diesen Bereich hinaus. Die Technik eignet sich beispielsweise für medizinische Anwendungen, bei denen nanoskalige Komponenten in den Körper gelangen eingeführt werden können, um Krankheiten zu heilen, oder für mikroskopische Teile. Im folgenden Abschnitt betrachten wir die Beziehung zwischen der additiven Fertigung und der Mikro/Nanofertigung aus verschiedenen Blickwinkeln, um Ihnen einen Überblick über den aktuellen Stand dieser Technologie und ihre Anwendungen in der Elektronikindustrie und darüber hinaus zu geben.

Die Technologie hinter dem 3D-Mikrodruck

Betrachten wir zunächst die Haupttechnologie hinter dem mikroskaligen 3D-Druck, auch bekannt als Mikrostereolithographie. Die Mikrostereolithographie basiert auf einem Fertigungsprinzip, das dem der Stereolithographie (SLA) – der ersten 3D-Drucktechnologie, die patentiert wurde – sehr ähnlich ist, aber Prozessverbesserungen verwirklicht, die zu einer weitaus besseren Auflösung (bis zu einigen Mikrometern) führen. Sie beruht auf der Polymerisation eines lichtempfindlichen Materials durch ultraviolettes Licht.

Im Elektroniksegment muss die Methode in der Lage sein, Strukturen zu erzeugen, die gleichzeitig leitend und isolierend sind, was eine große Herausforderung darstellt. Nano Dimension, einer der führenden Hersteller von gedruckten 3D-Elektronikkomponenten, hat eine Tintenstrahl-3D-Drucktechnologie eingeführt, die Nano-Tinten verwendet. Ein ebenfalls auf Photopolymerisation basierender Druckkopf erzeugt auf der Bauplatte dielektrische Nanopartikel, leitfähige Nanopartikel und Polymere, die zwischen den aufeinanderfolgenden Auftragungen durch UV-Licht gehärtet werden. Auf der anderen Seite hat Optomec, ein weiteres führendes Unternehmen im Bereich der gedruckten 3D-Elektronik, den Aerosol Jet 3D-Druck entwickelt, der durch die Abscheidung eines dichten Stroms von elektronischen Tinten mit einer Größe von nur 10 µm funktioniert.

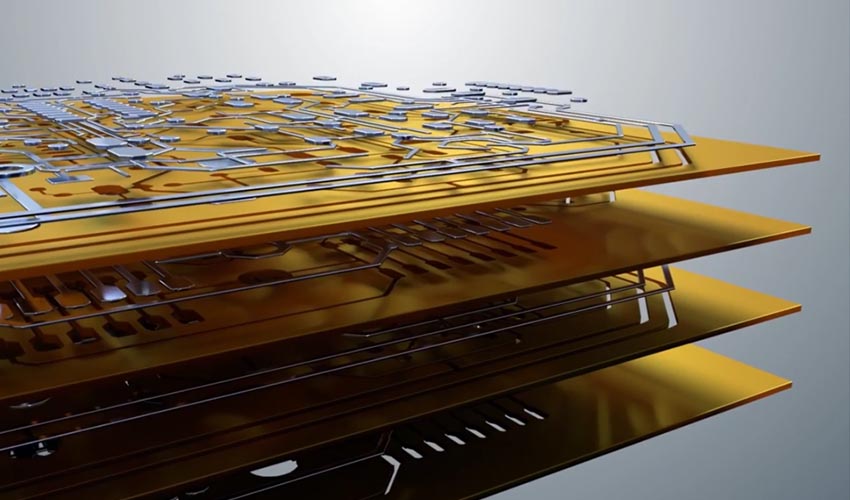

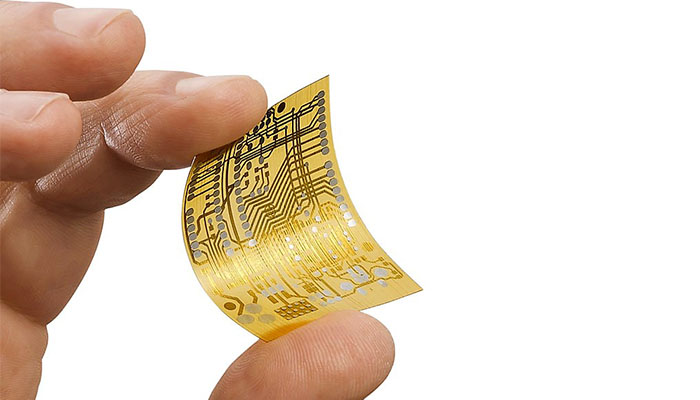

Es besteht eine große Nachfrage nach immer kompakteren und komplexeren Leiterplatten. Die hier abgebildete ist mehrschichtig, d.h. sie enthält mehrere Ebenen an Leiterbahnen, anstatt nur einer einzelnen. (Bildnachweis: Nano-Dimension)

Für Metalle ist das Verfahren der Mikrostereolithographie nicht geeignet. Mikrolasersintern ist eine dem Selektiven Lasersintern (SLS) ähnliche Technologie, die entwickelt wurde, um den 3D-Mikrodruck mit Metall umzusetzen und 3D-gedruckte Mikrostrukturen zu erzeugen. Sie wird zum Beispiel vom deutschen Unternehmen 3D MicroPrint eingesetzt. Exaddon hingegen setzt auf ein Verfahren, das mit der Direkten Energieabscheidung (DED), die sie elektrochemische Deposition nennen, verglichen werden könnte. Eine mikrogroße Düse scheidet eine Flüssigkeit aus Metallionen ab, die durch einen elektrolytischen Prozess (elektrische Ladung) in feste Atome umgewandelt wird.

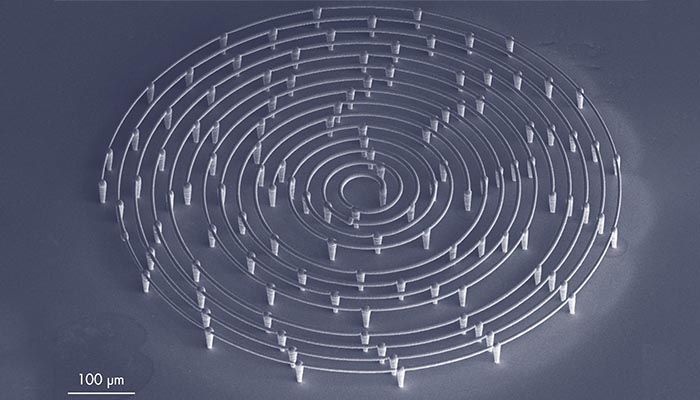

Die Herstellung von Filamentspulen mit einem Durchmesser von weniger als 300 Mikrometern ist eine komplexe Herausforderung, die mit herkömmlichen Methoden kaum zu bewältigen ist. Die folgenden Kupferspulen wurden von Exaddon in Zusammenarbeit mit der Harvard Medical School gedruckt (Bildnachweis: Exaddon)

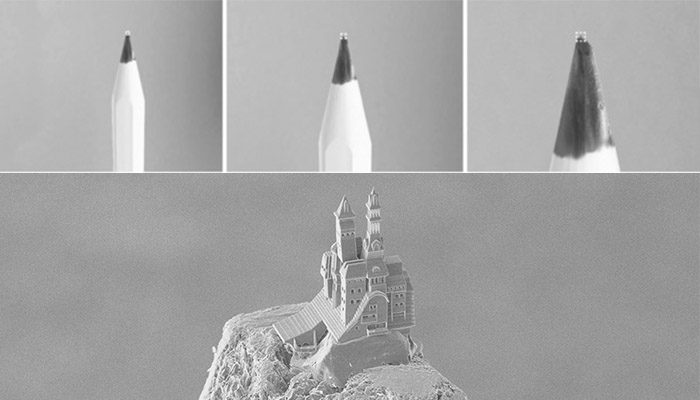

Noch geringere Dimensionen als der 3D-Mikrodruck können mit dem 3D-Nanodruck erreicht werden. Für den Nanodruck wird die sogenannte Multiphotonen-Lithographie (MPL), auch bekannt als Zwei-Photonen-Polymerisation (2PP), am häufigsten verwendet. Sie nutzt, wie der Name schon sagt, die Zwei-Photonen-Absorption von hochintensiven Lasern wie z.B. Nah-Infrarot-Licht (NIR). Diese Hochintensitätslaser können Auflösungen von bis zu 50 nm (0,05 µm) erzeugen. Obwohl die Teile so winzig sind, dauert ihre Realisierung länger, als man zunächst annehmen könnte. Dieser Prozess ist langwierig, weil er derart kleine Areale auf einmal polymerisiert, und aus diesem Grund ist es schwierig, ihn zu skalieren. Um Ihnen eine Vorstellung zu geben: Mit dem bloßen Auge können Objekte bis zu 0,1 mm, etwa 100 Mikrometer (µm), gesehen werden. Daher könnten Sie viele der Strukturen, die durch die Zwei-Photonen-Polymerisation (2PP) erzeugt werden können, nicht sehen.

Derzeit erforschen Wissenschaftler an mehreren Universitäten auf der ganzen Welt die Einsatzmöglichkeiten der 2PP. So haben zum Beispiel Forscher an der Universität Hongkong (CUHK) in Zusammenarbeit mit dem Lawrence Livermore National Laboratory an der Verbesserung der 2PP gearbeitet. Sourabh Saha, Leiter des Forschungsprojekts, erklärt: “ Üblicherweise gibt es Trade-offs zwischen Schnelligkeit und Auflösung. Wenn man einen schnelleren Prozess will, verliert man an Auflösung. Wir haben diesen technischen Kompromiss aufgehoben, so dass wir mit den kleinsten Merkmalen tausendmal schneller drucken können“, erklärt Sourabh Saha, Leiter dieses Forschungsprojekts. Im Wesentlichen ersetzen die Forscher den singulären Hochintensitätslaser durch ein Lichtfeld, um den Prozess zu beschleunigen.

Das Schloss misst 230 µm x 250 µm x 360 µm und wurde per 2PP gedruckt (Bildnachweis: TU Wien)

Die Anwendungen von 3D-Mikrodruck und Nanodruck in der Elektronikbranche

Wie bereits erwähnt, kann der 3D-Mikrodruck im elektronischen Bereich die Leistung und Funktionalität erhöhen und die Geräteminiaturisierung vorantreiben. Für Ingenieure besteht eine der Herausforderungen bei Innovationen in diesem Bereich häufig darin, Prototypen zu erstellen, um die Form oder die Einbettung der Elektronik zu testen, um neue Produktdesigns zu authentifizieren. Durch die Erstellung von Prototypen im eigenen Haus statt durch Auslagerung können Hersteller von kürzeren Vorlaufzeiten, Designflexibilität, kundenspezifischer Anpassung und einer vereinfachten Lieferkette profitieren. Der Mikro-3D-Druck kann zur Erstellung neuer Designs für Geräte wie eingebettete Elektronik, Elektromagnete, MIDS (Molded Interconnect Devices), Antennen, Sensoren und mehrschichtige Leiterplatten verwendet werden.

Der CEO von Nano Dimension, Amit Dror, erklärt, dass viele Sektoren über Prototyping-Anwendungen hinaus von dieser Technologie profitieren werden: „Heute kommt der stärkere Bedarf an AME-Lösungen (Additive Manufacturing Electronics) aus der Luft- und Raumfahrt und der Verteidigungsindustrie, wo der Bedarf an High-Mix-Bauteilen in geringen Stückzahlen klar ist. Mit Blick auf den Horizont können wir eine Produktion im industriellen Maßstab von der Automobilindustrie und von elektronischen Konsumgütern erwarten.

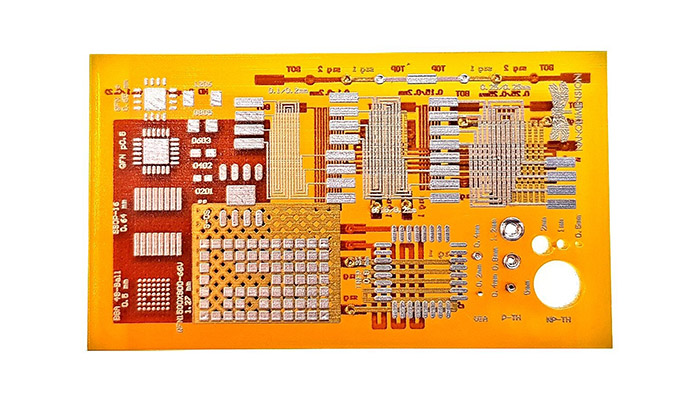

Nano Dimension’s 3D-gedruckte Prototyp einer Leiterplatte, die mit dem DragonFly Pro gedruckt wurde (Bildnachweis: Nano Dimension)

Wenn sich die besagte Technologie weiterentwickelt und neue Akteure auf den Markt kommen, könnte sich das 3D-Drucken von Elektronik irgendwann von einem reinen Prototyping-Werkzeug zu einem Massenproduktionsverfahren entwickeln. So erklärt Optomec, eines der führenden Unternehmen im Bereich der additiven Fertigung, dass dessen Aerosol Jet-Technologie in der Lage ist, 5.000 integrierte Schaltkreise mit einer Größe von 25 bis 50 µm pro Stunde in 3D zu drucken, und dass die Produktion mit der Einführung einer zusätzlichen Düse auf bis zu 10.000 pro Stunde skaliert werden kann. Mit anderen Worten, das Unternehmen verspricht bereits jetzt, dass seine Technologie skalierbar ist, um die Produktion von hohen Stückzahlen zu unterstützen.

Weitere Anwendungsbereiche

Natürlich gibt es noch andere Vorteile, wenn man in der Lage ist, solch kleine Strukturen zu drucken. Mehrere Startups wie beispielsweise Microfabrica, Nanoscribe, Boston Micro Fabrication oder MicroLight3D haben Mikrotechnologien entwickelt, die zur Herstellung medizinischer Geräte genutzt werden können. Für Mediziner ist die Minimierung des Ausmaßes von Kollateralschäden des Gewebes während einer Operation eine Priorität. Daher ist die Miniaturisierung medizinischer Geräte von entscheidender Bedeutung. Noch im medizinischen Bereich erklärt Nanoscribe, dass Anwender mit seiner 2PP-Technologie 3D-Gerüste herstellen können, um Zellwachstum, Migration oder Stammzelldifferenzierung auf biomimetischen Strukturen zu untersuchen. Das Start-up verwendet 2PP auch für eine Reihe anderer Anwendungen wie refraktive, diffraktive und Mikrooptik.

3D-gedruckte Werkzeuge, die die Mikrometerpräzision bei dem 3D-Metalldruck beweisen(Bildnachweis: Mikrofabrica)

Wie sieht die Zukunft für diesen Bereich der additiven Fertigung aus?

Zu den möglichen zukünftigen Anwendungen gehört die Herstellung tragbarer oder versenkbarer Sensoren für die Echtzeit-Überwachung des Gesundheitszustands von Patienten. Darüber hinaus könnten gedruckte 3D-Sensoren in Linsen eingebaut werden, um Augmented-Reality-Anwendungen zu ermöglichen, die auch in Objekten von Smartphones bis hin zu Autos eingebaut werden könnten. Die heutigen Einschränkungen betreffen die Software zur Entwicklung der Modelle für eine solch kleine Fertigung und auch die derzeit zur Verfügung stehenden Materialien, die für diesen Prozess geeignet sind.

Abschließend ist es ziemlich offensichtlich, dass die umfassendere Einführung des Nanodrucks den gleichen Herausforderungen wie auch andere additive Fertigungsverfahren stoßen werden. John Kawola, CEO von Boston Micro Fabrication, berichtete uns: „Wir glauben nicht, dass sich die Herausforderungen einer breiteren Einführung des mikroskopischen 3D-Drucks von den Herausforderungen einer breiteren Einführung des 3D-Drucks im Allgemeinen unterscheiden. Der 3D-Druck in allen Größen wird für die Konstruktion und das Design-Prototyping weiterhin wertvoll sein. Der Nanodruck bietet Ingenieuren, die bisher nicht in der Lage waren, Prototypen in diesem Maßstab herzustellen, einige neue Möglichkeiten. Darüber hinaus ist die Herstellung von Teilen im Mikromaßstab in der Regel recht teuer, was den Mehrwert des 3D-Drucks für die Produktion von Endprodukten erhöht“.

Was glauben Sie, was der mikroskalige 3D-Druck der additiven Fertigungsindustrie bringen wird?

Was denken Sie über die Zukunft des 3D-Mikrodrucks? Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN und auf Youtube zu finden. Melden Sie sich zu unserem kostenlosen Webinar an!