AL3D-Power Trio: ALPHA LASER vereint Sicherheit, Ressourcen- und Kosteneffizienz in einem 3D-Metalldruck-System

„Wie können wir unsere Kunden mit einer neuen Maschine bestmöglich bei ihren Aufgaben unterstützen?“ – Diese Frage steht am Anfang jeder Produktentwicklung bei der ALPHA LASER GmbH. ALPHA LASER: ein Unternehmen, dessen Mitarbeiter den Maschinen Leben einhauchen und den Anwendern somit helfen, ihre Arbeit auf höchstem Niveau zu verrichten. Das in Puchheim angesiedelte Familienunternehmen wurde bereits im Jahr 1994 gegründet und gilt seitdem als Pionier in der Entwicklung und Herstellung von Lasersystemen zum Schweißen, Pulverauftragsschweißen und Härten von Metallen. Dank der Flexibilität, Langlebigkeit und der enormen Bandbreite an Laserleistungsklassen sind die Systeme der ALPHA LASER GmbH in den verschiedensten Bereichen im Handwerk und der Industrie zu finden. Beispielhaft sind hier die klassischen Branchen wie der Werkzeug- und Formenbau, die Automobilindustrie und die Blechbearbeitung, aber auch der Dentalsektor, die Medizintechnik und die Schmuck-Branche sind zu nennen.

ALPHA LASER vereint Ingenieurskompetenz mit modernsten Fertigungstechniken und passt sich stets den verändernden Marktsituationen an. So war es nur ein logischer Schritt mit dem Aufstreben der additiven Fertigung und dem profunden Wissen rund um die Lasermaterialbearbeitung das Produktportfolio um einen eigens entwickelten 3D-Drucker zu ergänzen. Im Jahr 2020 wurde schließlich das Druckersystem AL3D präsentiert – eine Gesamtlösung für die Additive Fertigung von Metallen auf Grundlage des selektiven Laserschmelzens von Metallen (laser powder bed fusion – LPBF).

ALPHA LASER gilt seit 30 Jahren als Spezialist der Laserbehandlungsmöglichkeiten. Der AL3D ist der erste 3D-Metalldrucker des Unternehmens.

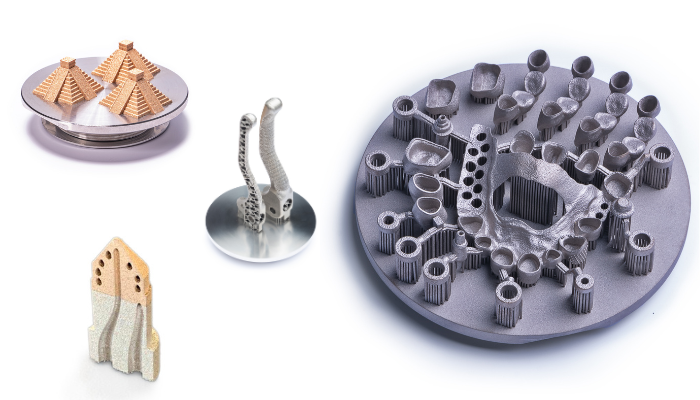

Der 3D-Metalldruck bietet gegenüber den konventionellen Fertigungsverfahren mittels Spritzguss oder Zerspanung einige signifikante Vorteile, wie beispielsweise eine gesteigerte Nachhaltigkeit, nahezu uneingeschränkte Designfreiheit der zu fertigenden Bauteile sowie Verringerung der Produktionszeit und -kosten. Bei der spanenden Fertigung kommt es zu einem Materialverlust von bis zu 70%, wobei die Späne in einem aufwändigen und energiereichen Recyclingprozess weiterverarbeitet werden müssen. Bei der additiven Fertigung, wie dem selektiven Laserschmelzen, wird diese Zahl auf unter 5% reduziert, da das nicht benötigte Pulver durch einen einfachen Siebvorgang aufbereitet und dem anschließenden Druckvorgang direkt wieder zugeführt werden kann. Hierdurch ergeben sich signifikante Ressourcenersparnisse. Darüber hinaus erfolgt bei dem selektiven Laserschmelzen die Bauteilfertigung anhand einer digitalen Datei direkt aus einem pulverförmigen Grundmaterial. Die vorangeschaltete Herstellung von Spritzgussformen und die damit verbundenen Einschränkungen hinsichtlich der Bauteilgeometrien entfallen vollkommen.

Neben den rein funktionalen Vorteilen einer laserbasierten Fertigungstechnologie, ungeachtet, ob es sich um Laserschweißen, -härten oder dem selektiven Laserschmelzen handelt, steht stets die Sicherheit des Anwenders im Vordergrund der ALPHA LASER–Produkte. Mit dem AL3D-Metalldrucker Gesamtsystem entwickelte das Unternehmen daher ein Konzept, bei dessen Handling der Kontakt des Nutzers mit dem Metallpulver auf ein Minimum reduziert ist. Dadurch bietet der Drucker hervorragende Anwendungsmöglichkeiten in der Dental-, Medizin-, Kleinindustrie- und Schmuck-Branche und eignet sich für den Einsatz in Bildungseinrichtungen und Laboren.

Das nicht verwendete Pulver kann beim AL3D völlig sicher entfernt und wiederverwertet werden.

Das AL3D-Power Trio: So sorgt ALPHA LASER für einen sicheren 3D-Metalldruck

Das AL3D-System, oder auch AL3D-Power Trio genannt, setzt sich aus drei Einzelsystemen zusammen: der AL3D-CABIN – einer Pulverhandlingstation, den AL3D-CARTRIDGES – den wechselbaren Kartuschen, welche gleichermaßen als Pulverreservoir- ,Bau- und Überlaufkartusche fungieren, und dem Herz des Trios, dem AL3D-METAL 200 – der eigentliche 3D-Metalldrucker. Diese drei Systeme greifen nahtlos ineinander und ermöglichen einen intuitiven und nutzerfreundlichen Druckprozess, der auf die folgenden Teilschritte heruntergebrochen werden kann: eine leere Kartusche in die AL3D-CABIN einsetzen und mit dem gewünschten Material befüllen, diese befüllte Kartusche (Pulverreservoirkartusche) samt zwei leeren Kartuschen (Baukartusche und Überlaufkartusche) in den AL3D-METAL einsetzen, Druckdatei auswählen, Pulverbett vorbereiten, Druckprozess starten, fertig.

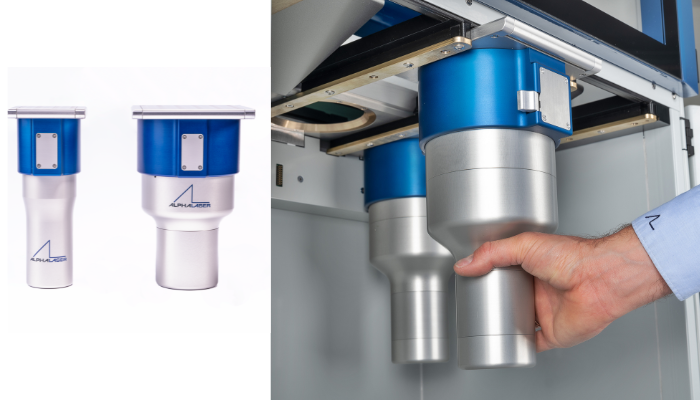

Dank der intelligenten AL3D-CARTRIDGES wird ein sicheres und wirtschaftliches Pulverhandling ermöglicht. Die Kartuschen gibt es derzeit in zwei Durchmessern 50 mm und 100 mm, sowie in drei verschiedenen Bauhöhen mit 50 mm, 85 mm und 120 mm. Sie verfügen jeweils über einen eigenen Verschlussmechanismus, der die Kartusche automatisch verriegelt, sobald diese aus der AL3D-CABIN oder dem AL3D-METAL entnommen wird. Der Kontakt des Nutzers mit dem Pulver wird somit auf ein Minimum reduziert, was den Einsatz spezieller Schutzausrüstung limitiert.

In den AL3D-CARTRIDGES wird das Pulver völlig sicher zwischen Drucker und Pulverhandlingstation hin- und her transportiert.

Im Zuge der Druckvorbereitung wird, wie bereits erwähnt, eine leere Kartusche in der AL3D-CABIN mit dem gewünschten Material befüllt und anschließend samt zwei leeren Kartuschen in den AL3D-METAL eingesetzt. Die befüllte Kartusche dient während des Druckvorgangs als Pulverreservoir und stellt dem Druckprozess das frische Metallpulver zur Verfügung. Die zwei leeren Kartuschen fungieren hingegen als Baukartusche – die Kartusche unterhalb der Scanneroptik, in der das Bauteil via Laserschmelzen hergestellt wird – und als Überlaufkartusche – die Kartusche, in der das überschüssige Pulver aufgefangen wird.

Der AL3D-METAL verfügt über einen leistungsstarken Laser und einen geschlossenen Gaskreislauf für reduzierten Gasverbrauch. Mit einer Stellfläche von nur 600 x 617 mm zählt er zu einem der kompaktesten 3D-Metalldrucker am Markt. Aus diesem Grund eignet sich das System insbesondere für die Anwendung in Laboren, Ateliers, Büros und Bildungseinrichtungen.

Die ebenfalls von ALPHA LASER entwickelte All-in-One-Softwarelösung AL3D-OS, die sowohl in jedem AL3D-METAL integriert als auch als Desktopversion verfügbar ist, ermöglicht eine intuitive und zügige Druckprojekterstellung samt Stützstrukturen, Prozessparametern und Slicer. Dank Fernzugriff auf den Drucker und der integrierten Kamera kann der Druckvorgang ganz bequem vom Büro oder sogar von zu Hause aus überwacht und gesteuert werden.

Mit Hilfe des Laser-Pulverbettschmelzen erzielt der Drucker Materialdichten von > 99,9% der gedruckten Teile.

Mit dem AL3D-METAL lassen sich verschiedene Materialien für die unterschiedlichsten Anwendungen verarbeiten.

ALPHA LASER Power Trio ermöglicht Prozesssicherheit dank minimalem Pulverkontakt

Im Anschluss an den Druck wird die Baukartusche aus dem AL3D-METAL entnommen und erneut in die AL3D-CABIN eingeführt. Hier werden die gedruckten Objekte von dem restlichen Metallpulver getrennt und optional für anschließende Nachbearbeitungsprozesse vorbereitet. Das Restpulver kann zur Wiederverwertung komfortabel aufgefangen und/oder gesiebt werden. Durch die geschlossene Prozesskammer bietet auch diese Maschine eine hohe Sicherheit für den Nutzer.

Der gesamte Druckprozess zeichnet sich durch Zuverlässigkeit, Präzision und vor allem Sicherheit aus. Besonders hervorzuheben ist der Aspekt der Prozesssicherheit mit deutlich vermindertem Pulverkontakt, womit sich ALPHA LASER mit dem AL3D-METAL von anderen Metalldruckern auf dem Markt unterscheidet und hervortut. Die vielfältigen Anwendungsmöglichkeiten, die weiter oben bereits ausgeführt wurden und die optimale Materialausnutzung zur Kostenreduktion und Steigerung der Nachhaltigkeit runden das vielversprechende, qualitative Gesamtpaket ab. Mehr zu ALPHA LASER finden Sie HIER.

Was halten Sie von AL3D-Power-Trio von ALPHA LASER? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Bildnachweise: ALPHA LASER