#3DStartup: dp polar entwickelt System mit rotierender Druckplatte für den 3D-Druck

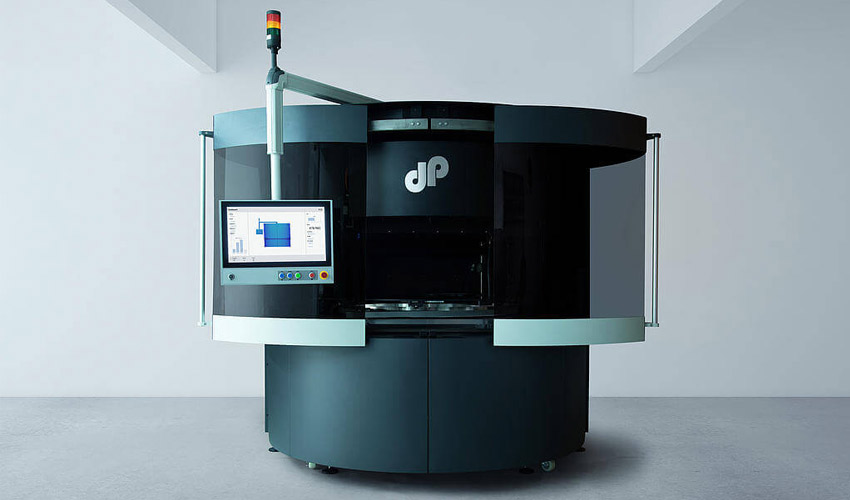

Unser Start-up für Juni in Deutschland ist dp polar, das als erstes Unternehmen weltweit ein System mit rotierender Druckplatte für den industriellen 3D-Druck entwickelt hat. Anstelle eines Druckkopfes, der sich bewegt, um das Material Schicht für Schicht aufzutragen, dreht sich die Bauplatte und ermöglicht dadurch eine Produktivitätssteigerung und eine hohe Reproduzierbarkeit. Das als AMpolar® i2 bezeichnete System ist zudem in der Lage, mehrere Materialien gleichzeitig zu verarbeiten und so die Möglichkeiten und Endeigenschaften des Endteils zu maximieren. Wir haben uns mit Florian Löbermann, Geschäftsführer von dp polar, verabredet, um mehr über dieses automatisierte industrielle Produktionssystem und die zukünftigen Entwicklungen des Start-ups zu erfahren.

3DN: Können Sie dp polar und die Verbindung zum 3D-Druck vorstellen?

Bei dp polar haben wir das weltweit erste AM-System mit einer kontinuierlich rotierenden Druckplattform entwickelt – Made in Germany. Unser patentiertes System verbindet beispiellose Produktivität mit hoher Präzision und ebnet so den Weg vom Rapid Prototyping zur industriellen Serienfertigung. Wir sind überzeugt, dass ein produktives Drucksystem allein nicht ausreicht. Der derzeitige Mangel an Materialeigenschaften erschwert eindeutig die Einführung des 3D-Drucks für industrielle Anwendungen. Deshalb arbeiten wir mit führenden Chemieunternehmen zusammen, um Materialien für unser AM-System zu entwickeln, die große Mengen von Hochleistungskomponenten liefern können.

Das dp polar-Team

3DN: Wie und wann wurde das Unternehmen gegründet?

dp polar wurde 2014 von einem erfolgreichen Serienunternehmer mit über 20 Jahren Erfahrung im Digitaldruck für die pharmazeutische Verpackungsindustrie gegründet. Während der Digitaldruck heute für die industrielle Produktion in der grafischen Industrie zum Mainstream gehört, wird der 3D-Druck immer noch hauptsächlich für Rapid-Prototyping-Anwendungen oder kleine Produktionsserien eingesetzt, da die vorhandenen Technologien nicht ausreichend produktiv sind, nicht einfach automatisiert werden können, nicht skalierbar sind und letztlich nicht die Kosten pro Teil erzielen, die für die industrielle Produktion in großem Maßstab erforderlich sind. Dies hat uns dazu motiviert, eine Technologieplattform zu entwickeln, die all diese Probleme angeht und so den Weg vom Rapid Prototyping zur automatisierten industriellen Serienproduktion ebnet.

3DN: Was sind die Vorteile eines solchen 3D-Druckverfahrens und wie unterscheidet es sich von anderen Technologien?

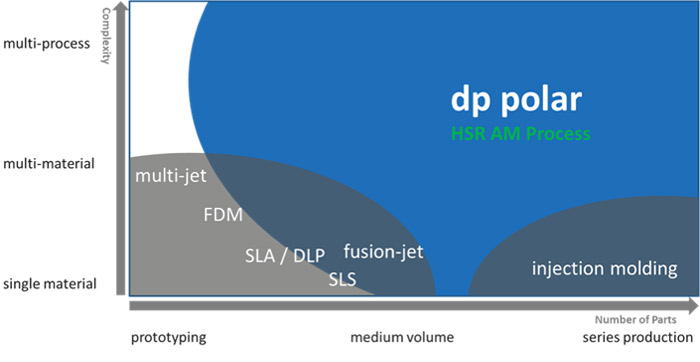

Um den 3D-Druck wirklich zu einer nützlichen Produktionstechnologie zu machen, müssen wir mit einer Maschine mehrere zehntausend Teile pro Woche herstellen. Die Skalierung der Produktion durch den Einsatz weiterer Maschinen ist nicht wirklich eine Option für eine breite Einführung, da Kosten und Komplexität mit der Produktivität steigen. Außerdem muss der Produktionsprozess äußerst zuverlässig und automatisiert sein und vor allem eine homogene und wiederholbare Teilqualität liefern. Aufgrund des engen Prozessfensters eines komplexen Prozesses wie dem 3D-Druck gibt es derzeit ernsthafte Einschränkungen bei den Materialien, die in AM verarbeitet werden können.

Fortschritte in der Materialentwicklung werden in der Lage sein, die Lücke zwischen AM-Materialien und traditionellen Materialien zu verkleinern, aber es wird äußerst schwierig sein, ein Hochleistungsendanwendungsteil mit nur einem Material herzustellen. Wir sind der festen Überzeugung, dass die Kombination von mehreren Werkstoffen in einem Teil notwendig sein wird, um eine für anspruchsvolle Industriekunden akzeptable Teilqualität zu erreichen. Es können nicht nur komplexere Teile realisiert werden, sondern auch die Materialeigenschaften können genau an die Stelle im Teil gebracht werden, wo sie benötigt werden. Zum Beispiel kann ein Hochtemperaturmaterial, das typischerweise spröder ist, am Temperatur-Hot-Spot abgeschieden werden, während ein mechanisch festeres Material für den Bereich verwendet werden kann, in dem das Teil mit einer Klammer oder Schraube verbunden wird.

Letztendlich wird die Einführung von AM in der verarbeitenden Industrie von günstigen wirtschaftlichen Bedingungen angetrieben werden. Indem wir die Produktivität des Systems und die Komplexität der gedruckten Teile erhöhen, können wir die Wirtschaftlichkeit zu Gunsten der AM vorantreiben. Daher ist es wichtig, hybride Arbeitsabläufe zu integrieren, die das Teil während des Druckprozesses manipulieren können, da dies die Serienproduktion von funktionalen, integrierten Teilen ermöglicht. Ein Beispiel für diese Multiprozess-Fähigkeit könnte die Integration von Elektronik oder Sensoren in ein gedrucktes Teil sein, indem ein Pick-and-Place-Prozess in den AM-Prozess integriert wird.

Mit all diesen Anforderungen und Herausforderungen im Hinterkopf haben wir unseren bahnbrechenden High-Speed Rotative AM (HSR AM)-Prozess entwickelt, der diese für die industrielle Serienproduktion kritischen Fragen angeht. Unser Druckverfahren kombiniert hohe Produktivität mit Multimaterial- und Multiprozessfähigkeit.

AMpolar® i2 ist das weltweit erste 3D-Drucksystem mit einer kontinuierlich rotierenden Druckplattform. Im Gegensatz zu früheren Verfahren bewegt sich nicht der Druckkopf, sondern der Bereich, auf dem gedruckt wird. Dadurch entstehen hochpräzise Bauteile bis zu 20-mal schneller in größeren Stückzahlen und mit einem Bauvolumen von ca. 700 Litern. Darüber hinaus können mit dem Multi-Material-Jetting-Verfahren verschiedenste kundenspezifische Materialien in einem Durchgang verarbeitet werden. Die Technologie ermöglicht es zudem, die so produzierten Teile bei Bedarf unterbrechungsfrei mit elektronischen Bauteilen zu bestücken (Pick and Place-Verfahren). Diese Kombination von Eigenschaften ist beim 3D-Druck unübertroffen. Damit weist der AMpolar® i2 den Weg vom Prototyping zur industriellen Serienfertigung.

3DN: Auf welchen Sektor oder welche Anwendungsfelder sind Sie spezialisiert?

Wir entwerfen, entwickeln und liefern 3D-Drucksysteme für die industrielle Serienproduktion für die Automobilindustrie, die Biowissenschaften, die Luft- und Raumfahrt, den Maschinenbau und die Konsumgüterindustrie. Unsere hochmodernen Additive Manufacturing-Lösungen erfüllen die Anforderungen für die Serienproduktion von Komponenten und Systemen, verbessern die Effizienz der Lieferkette und senken die Gesamtbetriebskosten. Wir streben danach, in der Wertschöpfungskette als zuverlässiger Partner im AM-Ökosystem erfolgreich zu sein.

3DN : Was sind die Zukunftspläne von dp polar?

Wir arbeiten kontinuierlich an Innovationen rund um unser patentiertes High-Speed Rotative (HSR) AM-Verfahren. Wir wollen nicht nur neue Materialien auf unsere Plattform bringen, sondern auch Automatisierungslösungen entwickeln, um den 3D-Druck in eine industrielle Umgebung einzubetten.

3DN: Irgendwelche letzten Worte für unsere Leser?

Wenn Sie tolle Ideen haben, was Sie mit unserem Produkt erreichen können, oder wenn Sie einfach mehr erfahren möchten, zögern Sie bitte nicht, uns jederzeit zu kontaktieren.

Was denken Sie über unser Start-up des Monats dp polar? Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN und auf Youtube zu finden!