Les caractéristiques du PESU en fabrication additive

Appartenant à la famille des sulfones, le polyéthersulfone PESU est un matériau haute performance qui présente un profil thermique unique dans l’univers des thermoplastiques. Très résistant à la chaleur, c’est un polymère amorphe qui affiche des propriétés intéressantes pour de nombreuses industries mais qui reste encore peu connu du monde de la fabrication additive. Le fabricant français Pollen AM a toutefois validé avec sa technologie PAM (Pellet Additive Manufacturing) l’impression de pièces fonctionnelles en PESU sous sa forme brute – rappelons en effet qu’il travaille avec des granulés de grade injection et non des filaments ou de la poudre. Cela permet notamment d’obtenir les mêmes normes et certifications que la matière utilisée en injection par exemple et donc de proposer un matériau haute performance idéal pour les industriels. Mais quelles sont les caractéristiques du PESU ?

Le polyéthersulfone est surtout réputé pour ses propriétés thermiques : il peut en effet résister à des très fortes températures (jusqu’à 220°C) et ce, même dans un environnement liquide et vapeur jusqu’à 170°C. Il présente des caractéristiques feu/fumée ce qui en fait un matériau de choix pour les secteurs aérospatial, ferroviaire et automobile. Pour vous donner un ordre d’idée, la matière commence à se dégrader au delà de 400°C avec un allumage qui démarre entre 475 et 575°C. En plus de ce profil thermique unique, le PESU est compatible avec un contact alimentaire, peut supporter de très fortes charges et affiche une bonne isolation électrique et des propriétés diélectriques.

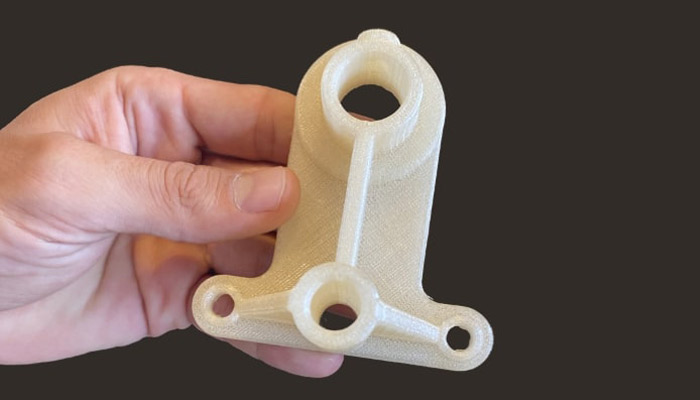

Support imprimé en 3D avec du PESU (crédits photo : Pollen AM)

Le PESU en impression 3D

Le PESU est un matériau amorphe, qui présente donc une structure moléculaire désordonnée : à l’inverse d’un matériau semi-cristallin, il sera plus facile à mettre en forme car il subit moins d’effets de contraction et de dilatation à la température. Son point de fusion se situe entre 340 et 390°C. Ces deux caractéristiques en font, à priori, un matériau idéal pour la fabrication additive. Toutefois, pour fabriquer un filament qu’on pourra extruder sur une imprimante 3D FDM, il faut ajouter des additifs voire modifier la chimie PESU, ce qui entraîne une altération de ses propriétés. L’industriel devra alors requalifier le processus de production s’il veut obtenir les mêmes normes et certifications que la matière brute. Un frein qui peut le décourager à avoir recours à la fabrication additive.

C’est pourquoi l’offre de Pollen AM représente une solution clé : en travaillant la matière sous forme brute, c’est-à-dire en granulés de grade injection, celle-ci n’est pas altérée et conserve les mêmes propriétés et caractéristiques pour la fabrication additive. Toutes les normes et les certifications du PESU sont conservées, permettant alors aux industriels d’imprimer en 3D des pièces complexes, résistantes à la chaleur, au feu et à la fumée. Si on le compare au PEI (dont la marque la plus connue est l’ULTEM) par exemple, aujourd’hui disponible sous forme de filaments, le PESU présente non seulement de meilleures caractéristiques mais est moins cher (20 à 25 euros le kilo de granulés contre 70 pour le PEI en granulés et plus de 250 euros en format filament). De surcroît, le polyéthersulfone affiche une reprise d’humidité nettement inférieure, et représente donc une alternative à considérer sérieusement.

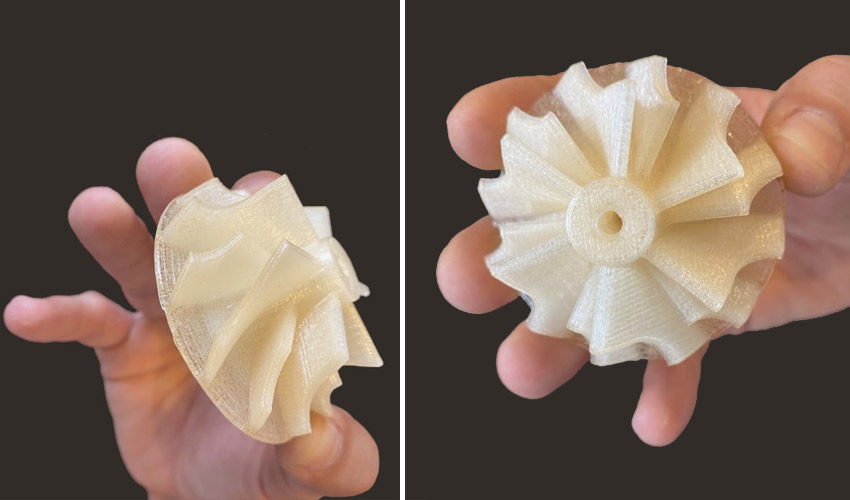

Roue crantée imprimée en 3D (crédits photo : Pollen AM)

Les applications du polyéthersulfone

Vous l’aurez compris, grâce à ses caractéristiques thermiques, le PESU en impression 3D est prisé par le secteur des transports, que ce soit l’aérospatiale, le ferroviaire mais surtout l’automobile. Comme il est résistant aux fluides, aux graisses et à l’essence, il est par exemple adapté à la fabrication de sondes pour vérifier le niveau d’huile. Le PESU est aussi utilisé pour concevoir des équipements de protection individuelle.

Enfin, le PESU est souvent employé pour remplacer la famille des polyamides et plus particulièrement le polycarbonate. Il offre en effet une bonne transparence, un contact alimentaire et est stérilisable. Notez toutefois que le PESU n’est pas flexible.

Si vous souhaitez en savoir plus sur le PESU, n’hésitez pas à contacter les équipes de Pollen AM et à vous rendre sur leur site ICI.

*Crédits photo de couverture : Pollen AM

Utilisez-vous le PESU en fabrication additive ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !