Des chercheurs boostent la recherche hypersonique avec des prototypes de statoréacteurs imprimés en 3D

À mesure que la technologie aérospatiale progresse, la recherche de l’université de Purdue continue de repousser les limites du voyage hypersonique. Grâce à une technologie d’impression 3D de pointe, les chercheurs du Purdue Applied Research Institute (PARI) ont réussi à produire des prototypes de statoréacteurs supersoniques à combustion (également connus sous le nom de « scramjet ») entièrement fonctionnels. Ces moteurs innovants et puissants ont le potentiel de propulser les futurs avions à des vitesses hypersoniques supérieures à Mach 5.

Dirigée par l’Hypersonic Advanced Manufacturing Technology Center (HAMTC) de Purdue, cette percée représente un bond en avant important dans l’industrie hypersonique. En effet, la nouvelle conception du scramjet offre une approche rentable et rapide du prototypage et de la fabrication sur le terrain.

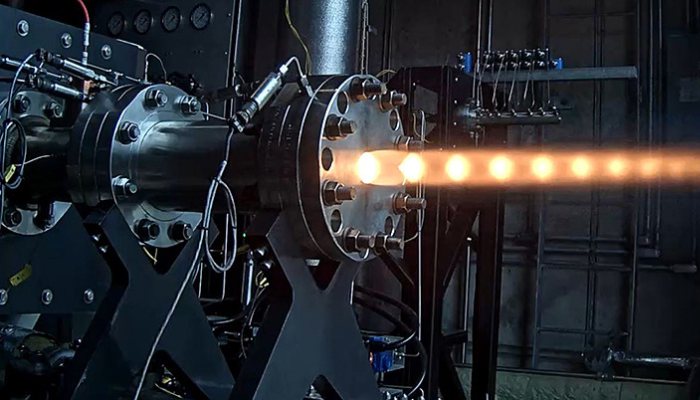

Scramjet dans le laboratoire Maurice J. Zucrow de Purdue

Les turboréacteurs sont essentiels dans l’industrie aérospatiale en raison de leur capacité à entretenir la combustion à des vitesses incroyablement élevées, ce qui permet aux aéronefs de dépasser Mach 2. L’obtention de cette vitesse est souvent particulièrement difficile et, comme le décrit Nick Strahan, ingénieur d’essai principal du HAMTC, la tâche s’apparente à « allumer une bougie dans un ouragan« , car les flammes doivent être maintenues à une vitesse rapide. Toutefois, grâce à des conceptions innovantes de chambres de combustion et à des techniques efficaces de combustion du carburant, les chercheurs de Purdue ont surmonté ces difficultés avec le scramjet, ouvrant la voie à des avancées sans précédent dans la technologie aérospatiale.

Le rôle de la fabrication additive dans le développement du Scramjet

L’un des éléments clés de cette innovation est l’utilisation par Purdue de la technologie d’impression 3D, notamment la machine GE Concept Laser X Line 2000R, réputée pour être l’une des plus grandes solutions laser de lit de poudre métallique au monde, grâce à sa capacité de 160 litres. Cette imprimante métallique à grande échelle permet non seulement de rationaliser le processus de fabrication, mais aussi de créer les conceptions très complexes nécessaires aux moteurs. De plus, la 2000R minimise le nombre de pièces, ce qui optimise les performances tout en simplifiant la production, et permet de réduire le poids tout en conservant la pleine fonctionnalité des moteurs.

Le directeur exécutif de HAMTC, Michael Sangid, a parlé de la réussite de ce projet en déclarant : « Le projet pilote du scramjet est un excellent exemple de nos capacités d’intégration verticale. Nous pouvons prendre de la poudre brute et la transformer en quelques mois en données d’essai représentatives d’un prototype sur le terrain. Cela permet de tirer parti de la flexibilité de la fabrication additive dans la conception du composant pour accroître l’efficacité. »

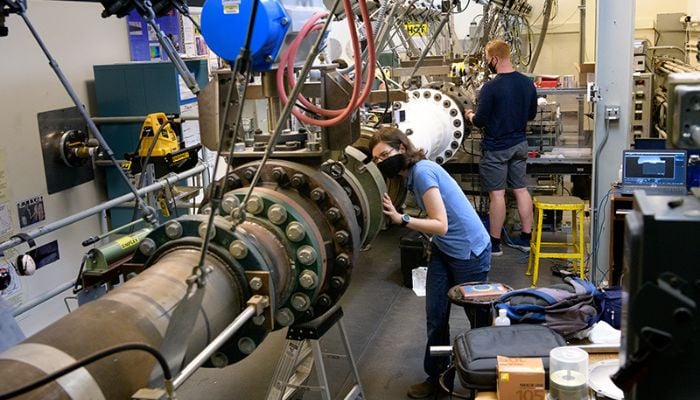

Des étudiants de Purdue travaillent dans l’installation de recherche appliquée et hypersonique de Purdue

La recherche hypersonique de Purdue a des implications significatives qui vont au-delà des avancées techniques et s’étendent à la sécurité et à la défense nationales. L’amélioration de la vitesse de production et de la rentabilité permet non seulement de réduire les dépenses, mais aussi de répondre au besoin croissant en matière de technologies hypersoniques avancées. De plus, en impliquant les étudiants dans toutes les phases du projet, de la conception à la fabrication et aux essais, ce projet contribuera à la formation d’une nouvelle génération possédant des compétences hypersoniques de pointe très recherchées pour répondre aux besoins d’une industrie en pleine croissance. Pour en savoir plus sur ce projet, cliquez ici.

Que pensez-vous de l’utilisation de l’impression 3D dans la création du Scramjet ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits de toutes les photos : Purdue University