Kann der 3D-Druck die Luft- und Raumfahrt erleichtern?

Seit dem 20. Jahrhundert liegt die Erforschung der Luft- und Raumfahrt in der Hand der Menschen, die verstehen wollen, was außerhalb des Planeten Erde vor sich geht. Große Agenturen wie die National Aeronautics and Space Administration (NASA) oder die European Space Agency (ESA) sind wichtige Akteure bei der Eroberung des Weltraums. Und zu ihnen gehört auch der 3D-Druck: Er hat begonnen, sich zu einer Designtechnik zu entwickeln, die im Produktionsprozess von Unternehmen eingesetzt wird. Dank ihm ist es nun möglich, komplexe Teile schnell und kostengünstig herzustellen. Diese Herstellungsmethode hat insbesondere eine Vielzahl von Anwendungen wie Satelliten, Raumanzüge, Raketenteile usw. ermöglicht. Laut SmarTech wird sich der Marktwert der additiven Fertigung in der privaten Raumfahrtindustrie bis 2026 auf 2,1 Mrd. € belaufen. Die Frage, die wir uns jetzt stellen können, lautet: Wie könnte der 3D-Druck dem Menschen zu einer wichtigeren Rolle im Weltraum verhelfen?

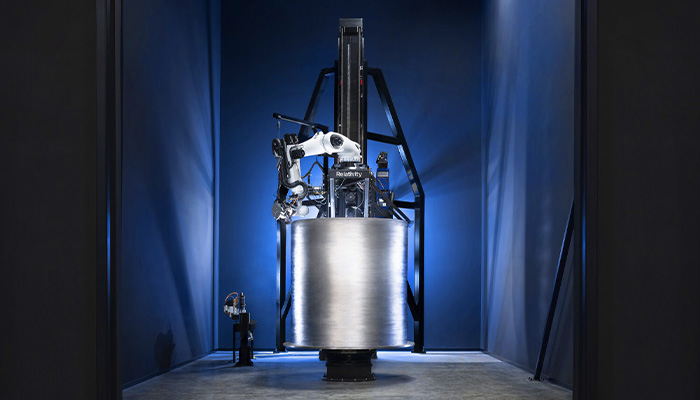

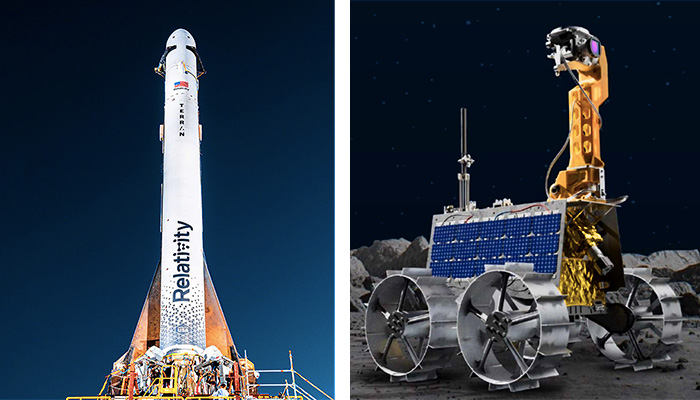

In ihren Anfängen wurde die additive Fertigung hauptsächlich von drei Branchen genutzt, nämlich der Medizin, der Automobilindustrie und der Luftfahrt. Sie diente hauptsächlich für Anwendungen zur schnellen Herstellung von Prototypen, eventuell auch für Werkzeuge. Im Laufe der Jahre und aufgrund der Demokratisierung der Technologie wurde dieses Verfahren jedoch schließlich auch für Endgebrauchsteile genutzt. Mit der Entwicklung von additiven Metallfertigungstechniken, insbesondere dem Laserschmelzen (LPBF), begann sich der 3D-Druck in der Luft- und Raumfahrt Ende der 1990er Jahre zu entwickeln. Diese Technik ermöglicht die Verwendung einer Vielzahl von Metallen, die aufgrund ihrer Eigenschaften und ihrer Widerstandsfähigkeit gegenüber den extremen Bedingungen im Weltraum sehr beliebt sind. Natürlich kommen auch andere 3D-Drucktechnologien zum Einsatz, mit denen Teile für den Endgebrauch hergestellt werden können. Mithilfe von DED (Deposition of Material under Concentrated Energy) können beispielsweise Bauteile für die Luft- und Raumfahrt repariert oder hergestellt werden. Auch das Binder Jetting und das Extrusionsverfahren sind nicht zu vernachlässigende 3D-Drucklösungen. Darüber hinaus sind in den letzten Jahrzehnten neue Geschäftsmodelle entstanden, Unternehmen, die auf die Herstellung von 3D-Druckern setzen, um Teile für die Luft- und Raumfahrt zu konstruieren. Sie haben ihr Geschäft rund um die 3D-Technologie modelliert. Beispiele hierfür sind Made in Space, ein US-amerikanisches Unternehmen, oder Relativity Space.

Relativity Space entwickelt 3D-Drucker für die Luft- und Raumfahrtindustrie (Bild: Relativity Space)

3D-Technologien in der Luft- und Raumfahrt

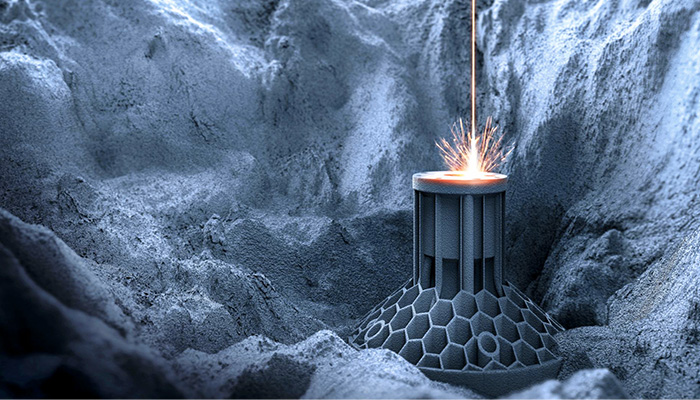

Nun würden wir uns gerne näher mit den verschiedenen 3D-Drucktechnologien beschäftigen, die in der Luft- und Raumfahrt zum Einsatz kommen. Zunächst muss angemerkt werden, dass die metallbasierte additive Fertigung in der Branche am weitesten verbreitet ist, insbesondere das Laserschmelzen. Bei diesem Verfahren wird eine Laserenergiequelle verwendet, um Metallpulver miteinander zu verschmelzen, die Schicht für Schicht aufgetragen werden. Diese Methode ist besonders nützlich für die Herstellung kleiner, komplexer, detaillierter und personalisierter Teile. Auf der anderen Seite können Industrieunternehmen in der Luft- und Raumfahrtindustrie von DED profitieren. Es bringt einen Metalldraht oder ein Pulver auf und wird hauptsächlich für die Reparatur, Beschichtung oder Herstellung von maßgeschneiderten Teilen aus Metall und in seltenen Fällen auch aus Keramik eingesetzt.

In einem anderen Register finden wir die Technologie der Pulverbindung. Trotz ihrer Vorteile in Bezug auf die Produktionsgeschwindigkeit und die niedrigen Kosten ist sie nicht in der Lage, Teile mit hohen mechanischen Eigenschaften herzustellen, was verstärkende Nachbehandlungsschritte erforderlich macht, die die Herstellung des Endprodukts verlängern. Darüber hinaus kann sich die Extrusionstechnologie auch in der Raumfahrt als effizient erweisen. Es ist dennoch wichtig zu erwähnen, dass nicht alle Polymere für den Einsatz im Weltraum geeignet sind. Hochleistungskunststoffe wie PEEK können aufgrund ihrer Festigkeit einige Metallteile ersetzen. Dennoch ist dieses 3D-Druckverfahren immer noch das am wenigsten verbreitete. Es kann jedoch bei unserer Eroberung des Weltraums durch den Einsatz neuer Materialien eine große Hilfe sein.

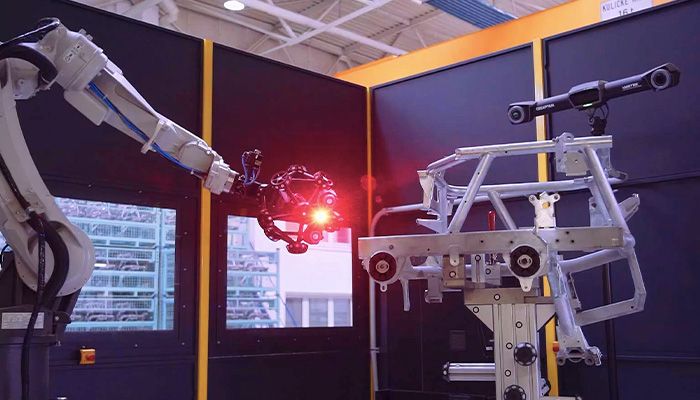

Laserschmelzen ist ein verbreitetes Verfahren im 3D-Druck für die Luft- und Raumfahrt (Bild: DMG Mori)

Das Potenzial von Weltraummaterialien

Der Einsatz des 3D-Drucks in der Luft- und Raumfahrtindustrie ermöglicht vor allem die Erforschung neuer Materialien und Alternativen, die den Markt revolutionieren könnten. Die meisten von ihnen sind Metalle wie Inconel, Titan oder Aluminium, aber ein neues Material könnte in den kommenden Jahren herausstechen: Es handelt sich um Mondregolith. Dabei handelt es sich um eine Art Staub, der den Mond bedeckt. Es war die Europäische Weltraumorganisation, die die Vorteile dieses Materials in Kombination mit dem 3D-Druck demonstriert hat. Advenit Makaya, Ingenieur für fortgeschrittene Fertigung bei der Europäischen Weltraumorganisation, erklärt: „Mondregolith ist wie Beton. Es ist Sand, der hauptsächlich aus Silizium, einigen chemischen Elementen wie Eisen, Magnesium und Aluminium besteht. Es besteht auch aus Sauerstoff„. Im Jahr 2018 enthüllte sie die Ergebnisse ihrer ersten Eindrücke mit einem Mondregolith-Simulator. Dieses ahmt die Eigenschaften von echtem Mondstaub nach. In Zusammenarbeit mit Lithoz stellte die ESA kleine Funktionsteile wie Schrauben oder auch Zahnräder her. Advenit Makaya fügt hinzu: „Die meisten Prozesse, an denen wir arbeiten, um die Herstellung aus Mondregolith zu entwickeln, verwenden Verfahren, bei denen Hitze zum Einsatz kommt. Das Material ist daher mit Technologien wie SLS kompatibel. Auch Drucklösungen, die das Pulverbindeverfahren verwenden, funktionieren mit dieser Art von Material. Wir arbeiten übrigens mit der D-Shape-Technologie. Das Ziel mit diesem Partnerunternehmen ist es, Magnesiumchlorid mit dem Material zu mischen, damit es sich mit dem im Simulanz vorhandenen Magnesiumoxid verbindet, um ein festes Teil zu schaffen„.

In Bezug auf die Eigenschaften würde dieses Mondmaterial eine feinere Druckauflösung ermöglichen. Laut der Europäischen Weltraumorganisation ESA hätte dieses Material die Fähigkeit, Teile auf höchstem Präzisionsniveau herzustellen. Dieses Detail wäre ein großer Vorteil, um die Anwendungsfälle zu erweitern und in der Zukunft geeignete Komponenten für Mondbasen herzustellen.

Mondregolith kann überall auf dem Mond gefunden werden (Bild: TriasRnD)

Es gibt auch Marsregolith, den Staub, der auf dem Mars gefunden wurde. Bisher haben die internationalen Raumfahrtagenturen diesen Stoff noch nicht geborgen. Allerdings ist dieses Material dennoch in einigen Raumfahrtprojekten enthalten. Forscher verwenden ein Simulanzlösemittel aus dieser Substanz und legieren es mit einer Titanlegierung, um Werkzeuge oder Raketenteile herstellen zu können. Den Ergebnissen zufolge würde das Material mehr Festigkeit bieten und die Geräte vor Rost und Strahlenschäden schützen. Die beiden Materialien weisen keine großen Unterschiede zueinander auf, aber Mondregolith bleibt das am häufigsten getestete Material. Außerdem ermöglicht ihr Standort die Herstellung von Teilen direkt vor Ort. Dieses Detail verhindert somit, dass Rohstoffe von der Erde in die Raketen eingebracht werden müssen. Dieser Stoff stellt außerdem eine unerschöpfliche Materialquelle dar und verhindert so eine Verknappung.

Die verschiedenen Anwendungen des 3D-Drucks in der Luft- und Raumfahrt

Je nachdem, welche 3D-Technologie verwendet wird, können die Anwendungen variieren. So lassen sich mit dem Laserschmelzen detaillierte Teile in Kleinserien wie Werkzeugsysteme oder Ersatzteile für die Raumfahrt herstellen. Launcher, ein kalifornisches Startup-Unternehmen, nutzte die Sapphire-Metall-3D-Drucktechnologie von Velo3D, um sein Raketentriebwerk E-2 Liquid zu verbessern. Das Verfahren des Herstellers ermöglichte die Erstellung der Induktor-Turbine. Im Detail wurden die Turbine und der Induktor getrennt voneinander im 3D-Druckverfahren hergestellt. Anschließend wurden die Teile zusammengesetzt. Dieses Bauteil ist von entscheidender Bedeutung, da es den LOX (flüssigen Sauerstoff) beschleunigt und in die Brennkammer treibt. Dieses Teil bietet somit einen größeren Flüssigkeitsstrom und mehr Schub für die Rakete.

Velo3D hat mithilfe der PBF-Technologie zur Herstellung des E-2 Liquid-Motors beigetragen (Bild: Launcher)

Die additive Fertigung kann auch die Herstellung von Strukturen in großem Maßstab ermöglichen, z. B. von Propellerblättern oder Tanks. Relativity Space hat dies gezeigt, indem es seine Stargate-Lösung zur Herstellung von Terran 1, einer fast vollständig aus dem 3D-Drucker stammenden Rakete, verwendet hat. Zu den 3D-gedruckten Teilen gehört auch der meterlange Treibstofftank. Auch die Struktur der Rakete wurde mit dem Stargate-Verfahren von Relativity Space entwickelt. Die Terran 1 hob übrigens am 23. März 2023 ab – ein Novum in der Branche, das die Effizienz und Zuverlässigkeit des additiven Fertigungsverfahrens unter Beweis stellt.

Schließlich ermöglicht der 3D-Druck durch Extrusion die Verwendung von Hochleistungsmaterialien wie PEEK für die Erstellung von Teilen. Dieser Thermoplast wird übrigens bereits im Weltraum getestet. Tatsächlich wurden additiv gefertigte Bauteile aus diesem Material auf dem Rover Rashid platziert. Dieses Fahrzeug wiederum wurde im Rahmen der Emirates Lunar Mission in eine Falcon 9-Rakete integriert. Ziel ist es, die Widerstandsfähigkeit von PEEK gegenüber den extremen Bedingungen auf dem Mond zu testen. Es könnte somit eine Alternative sein, um Metallteile zu ersetzen, falls diese brechen oder aufgrund von Materialknappheit nicht hergestellt werden können. Dieser Hochleistungsthermoplast ermöglicht es außerdem, Bauteile leichter zu machen – ein wertvoller Vorteil für die Erforschung von Außerirdischen.

Mit 3D-Druck lassen sich viele Teile für die Luft- und Raumfahrt herstellen

Die Vorteile des 3D-Drucks in der Luft- und Raumfahrtindustrie

Der 3D-Druck ist eine Technologie, die begeistert und im Vergleich zu anderen herkömmlichen Bautechniken gut abschneidet, insbesondere was die endgültige Gestaltung der Teile betrifft. „Diese Technologie ermöglicht es, Teile leichter zu machen„, sagt Johannes Homa, CEO von Lithoz, einem österreichischen Hersteller von 3D-Druckern. Dank der Gestaltungsfreiheit sind die gedruckten Produkte effizienter und benötigen weniger Ressourcen. Das hat natürlich einen positiven Einfluss auf die Umweltauswirkungen der Produktion der Teile“. Relativity Space hat bewiesen, dass der 3D-Druck die Anzahl der Komponenten, die für die Herstellung eines Raumschiffs benötigt werden, reduzieren kann. Bei der Terran-1-Rakete wurden durch die additive Fertigung 100 Teile eingespart. Darüber hinaus bietet diese Technologie einen großen Vorteil in Bezug auf die Produktionsgeschwindigkeit. Ebenfalls für die Rakete von Relativity Space wurde diese in weniger als 60 Tagen fertiggestellt. Zum Vergleich: Der Bau einer anderen Rakete auf herkömmliche Weise kann mehrere Jahre dauern.

In Bezug auf das Ressourcenmanagement ermöglicht der 3D-Druck per Definition die Einsparung von Materialien und in einigen Fällen die Wiederverwertung von Abfällen. Schließlich wäre die additive Fertigung ein enormer Vorteil, wenn es darum geht, Raketen beim Start leichter zu machen. Denn das Ziel ist es, die Verwendung lokaler Materialien – in diesem Fall Regolith – zu maximieren und den Transport von Material im Raumfahrzeug zu minimieren. So wird es möglich sein, nur den 3D-Drucker mitzunehmen, der nach der Reise alles vor Ort herstellen kann.

Made in Space hat bereits einen seiner Drucker zum Testen in den Weltraum geschickt (Bild: Made in Space)

Die Grenzen des 3D-Drucks im Weltraum

Trotz einiger Vorteile, die der 3D-Druck mit sich bringen kann, ist die Technologie noch neu und kann an ihre Grenzen stoßen. „Das aktuelle Problem bei der additiven Fertigung in der Luft- und Raumfahrtindustrie ist, wie man den Prozess kontrolliert und validiert„, sagt Advenit Makaya.

Auf der einen Seite haben die Hersteller der Branche auf der Erde Zugang zu Labors, in denen jedes Teil auf seine Mikrostruktur, Festigkeit und Zuverlässigkeit getestet werden kann, bevor es validiert wird. Dieser Prozess wird NDI oder zerstörungsfreie Prüfung genannt. Er verlängert nicht nur die Zeit bis zur Validierung eines Teils, sondern ist auch immer noch sehr teuer. Das Endziel besteht also darin, diese Tests einzuschränken, um die Preise zu senken. Daran arbeitet derzeit übrigens auch die NASA. Die Weltraumbehörde hat vor kurzem ein Zentrum eröffnet, das sich dem Verständnis und der schnellen Zertifizierung von Metallteilen widmet, die mithilfe additiver Fertigungstechnologien hergestellt werden. Diese Einrichtung soll die Computermodelle der Produkte mithilfe digitaler Zwillinge verbessern, um den Ingenieuren zu helfen, die Fähigkeiten und Grenzen der Teile zu verstehen. Diese werden unter anderem sehen können, wie viel Spannung die Teile aushalten können, bevor sie brechen. Das Zentrum soll somit den Einsatz des 3D-Drucks in der Luft- und Raumfahrtindustrie fördern. Dadurch wird es besser mit den herkömmlichen Techniken konkurrieren können, die Teile für diese Industrie herstellen.

Die Teile werden gründlich auf ihre Zuverlässigkeit und Belastbarkeit getestet (Bild: Creaform)

Andererseits ist der Überprüfungsprozess anders, wenn die Herstellung im Weltraum stattfindet. Advenit Makaya von der ESA erklärt: „Es gibt eine Technik, bei der das Teil analysiert wird, während es gedruckt wird. Seiner Meinung nach würde dieses Verfahren es also ermöglichen, zu sehen, welches gedruckte Produkt geeignet und welches unbrauchbar sein wird. Darüber hinaus könnte es ein System zur Selbstkorrektur von 3D-Druckern geben, die im Weltraum eingesetzt werden. Diese Lösung wird an Metallmaschinen getestet. Im Detail wäre die Maschine in der Lage zu erkennen, an welcher Stelle des Herstellungsprozesses ein Fehler auftreten könnte. Dadurch wäre sie in der Lage, ihre Parameter automatisch zu ändern, um Fehler im Werkstück zu korrigieren. Diese beiden Systeme würden die Zuverlässigkeit von im Weltraum gedruckten Produkten erhöhen. Letztendlich gibt es für die Validierung einer 3D-gedruckten Lösung Standards, die von der NASA und der ESA entwickelt wurden. Sie stellen eine Liste von Tests dar, die an dem Teil durchgeführt werden müssen, um festzustellen, ob das Endprodukt zuverlässig ist. Sie berücksichtigen die Technologie des Pulverbettschmelzens und werden derzeit für andere Verfahren aktualisiert. Allerdings bieten auch die meisten großen Akteure der Werkstoffindustrie diese Art der Rückverfolgbarkeit an, wie z. B. Arkema, BASF, Dupont und Sabic.

Leben im Weltraum?

Mithilfe des 3D-Drucks haben viele Projekte auf der Erde gezeigt, dass es möglich ist, Wohnhäuser zu bauen. Mit den Fortschritten in diesem Bereich stellt sich nun die Frage, ob es in naher oder ferner Zukunft möglich sein wird, mit diesem Verfahren im Weltraum zu leben. Im Moment ist die Idee, dort zu wohnen, noch nicht aktuell. Der Bau von Wohnhäusern, insbesondere auf dem Mond, wäre jedoch für Astronauten, die sich auf eine Weltraummission begeben, von Vorteil. Tatsächlich ist es das Ziel von Raumfahrtagenturen wie der ESA, Kuppeln aus Mondregolith zu bauen. „Mit diesem Material können wir Wände bauen, wie mit dem Extrusionsverfahren für Beton auf der Erde. Wir können sie auch in Form von Ziegelsteinen herstellen, die zusammengesetzt werden. Die Idee ist auch, die Astronauten vor Strahlung zu schützen„, erklärte Advenit Makaya.

Es ist auch wichtig zu wissen, dass Mondregolith zu etwa 60 % aus Metall und zu 40 % aus Sauerstoff besteht. Dieses Material ist daher für Astronauten überlebenswichtig, da es eine unerschöpfliche Quelle für Sauerstoff bleibt, wenn dieser aus dem Material extrahiert wird. Die NASA hat übrigens die feste Absicht, auf dem Mond Wohnraum zu schaffen. Die Raumfahrtbehörde hat ICON 57,2 Millionen US-Dollar zur Verfügung gestellt, um ein 3D-Drucksystem für den Bau von Mondoberflächen zu entwickeln. Im Hinblick auf das Leben auf dem Mars wird sie Mars Dune Alpha, das erste Marshaus der Weltraumbehörde, testen. Sie arbeitet erneut mit ICON zusammen, um diese Unterkunft zu entwickeln, die in ihrem Raumfahrtzentrum in Houston, Texas, aufgestellt wurde. Ziel ist es, mehrere Freiwillige ein Jahr lang in diesem Haus unterzubringen. Sie werden mit den gleichen Bedingungen wie auf dem roten Planeten konfrontiert, um das Erlebnis realer zu gestalten. Letztendlich wäre dieser Test ein Mittel, um festzustellen, ob es möglich ist, auf dem Mars zu leben. In einigen Jahrzehnten sollten wir in der Lage sein, 3D-gedruckte Strukturen direkt auf dem Mond herzustellen, was ein kleiner Schritt für den Menschen, aber ein großer Schritt für die Eroberung des Weltraums wäre.

Wohnungen würden in ferner Zukunft ein Leben im Weltraum ermöglichen (Bild: ICON)

Glauben Sie, dass es dem Menschen gelingen wird, mithilfe des 3D-Drucks in der Luft- und Raumfahrt irgendwann im Weltraum zu leben? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: SEArch+