Kunststoffe als Material für den 3D-Druck

Ein Kunststoff ist ein aus synthetischen oder halbsynthetischen Verbindungen hergestelltes Material, das die Eigenschaft hat, formbar zu sein. Die meisten Kunststoffe auf dem Markt sind vollständig synthetisch und werden am häufigsten aus Erdölchemikalien gewonnen. Angesichts der wachsenden Besorgnis um die Umwelt sind jedoch auch Kunststoffe aus erneuerbaren Materialien wie Polymilchsäure (PLA) auf dem Markt beliebt. Aufgrund ihrer niedrigen Kosten, einfachen Herstellung, Vielseitigkeit und Wasserbeständigkeit werden Kunststoffe in einer Vielzahl von Produkten und Sektoren verwendet, so auch für die additive Fertigung.

Im folgenden Leitfaden werfen wir einen Blick auf die gängigsten Kunststoffe für den 3D-Druck. Mithilfe des, laut des Hubs Reports 2023, populärsten 3D-Druckverfahren, FDM/FFF, werden Teile durch die Extrusion von Kunststofffilamenten hergestellt. Die Präzision auf FDM-Maschinen ist jedoch nicht die Gleiche wie bei anderen 3D-Druckverfahren wie z. B. bei SLS oder SLA. Kunststoffe werden bei dieser Technologie häufig zur Herstellung von Prototypen verwendet. Daher können sich Hersteller bei Industrie- und Endprodukten entweder für SLS- (unter Verwendung von Kunststoffpulvern) oder SLA-Verfahren (unter Verwendung von Kunststoffharzen) entscheiden, die eine höhere Genauigkeit und Qualität der gedruckten Teile gewährleisten. Zwei weitere Technologien, bei denen Kunststoffe verwendet werden können, sind Material Jetting und Multi Jet Fusion.

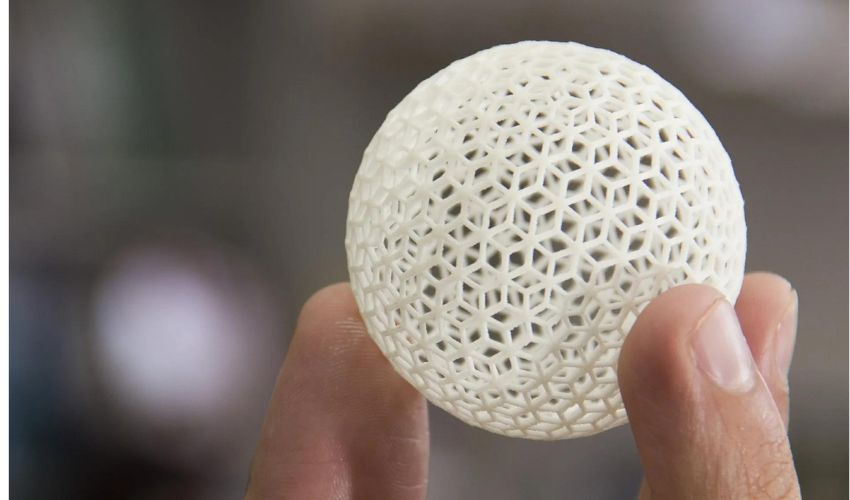

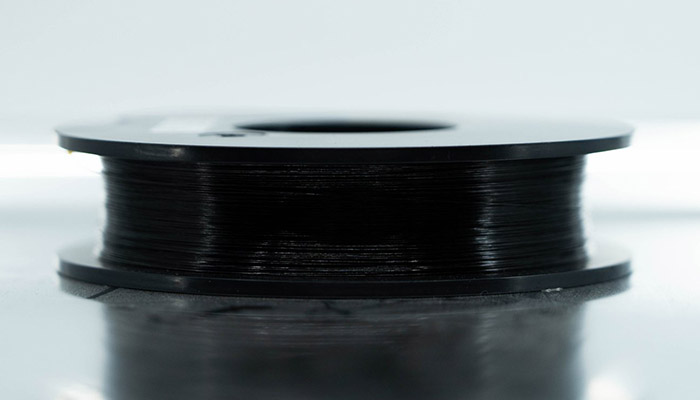

Kunststoff-Filamente sind in verschiedenen Farben erhältlich (Bild: AGRU)

Welche Kunststoffe können also in der additiven Fertigung verwendet werden? Der Kunststoff sollte in Filament- oder Pulverform schmelzen, um das zu druckende Objekt Schicht für Schicht zu formen. Harze sollen hingegen erhärten, sodass ein robustes Teil entstehen kann. Jeder Kunststoff erfordert während des Druckprozesses unterschiedliche 3D-Druckparameter und verleiht den Teilen unterschiedliche Eigenschaften. Wir geben Ihnen einen Überblick über verschiedene Kunststoff-Materialien, die im 3D-Druck verwendet werden können.

ABS

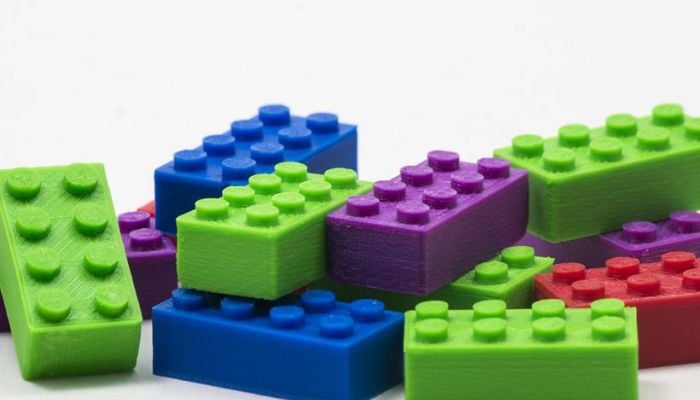

Es ist das Flaggschiffmaterial von Legosteinen, welches auch in der Karosserie, bei Haushaltsgeräten und vielen Dachanwendungen weit verbreitet ist. Acrylnitril-Butadien-Styrol, kurz ABS, ist der am häufigsten verwendete Kunststoff in der Industrie. Er gehört zu der Familie der Thermoplasten und hat eine auf Polybutadien basierte Elastomerbasis, welche ihn flexibler und stoßfester machen. ABS wird hauptsächlich in der Schmelzschichttechnik (FDM) eingesetzt und ist daher für die meisten hauseigenen Drucker erhältlich. ABS kann auch in Form von Harz vorliegen, sodass es sich für SLA oder Polyjet-Verfahren eignet. Das Material hat eine Drucktemperatur zwischen 230°C und 160°C und kann sehr niedrige (-20°C) und sehr hohe (80°C) Temperaturen vertragen. Zusätzlich zu seiner guten Festigkeit bietet dieses Material eine polierte Oberfläche, ist wiederverwendbar und kann durch chemische Prozesse (mit Aceton) geschweißt werden. Es ist jedoch nicht biologisch abbaubar und schrumpft im Kontakt mit Luft, weshalb die Druckplattform beheizt werden muss. Wir empfehlen ABS bei einem 3D-Drucker mit geschlossenem Gehäuse zu verwenden, um die Partikelemissionen zu begrenzen, die beim Drucken freigesetzt werden können. Weitere Informationen können Sie in unserem Leitfaden zu ABS finden.

Teile, die aus ABS hergestellt wurden. (Bild: Simplify3D)

PLA

Polymilchsäure oder PLA ist im Gegensatz zu ABS biologisch abbaubar, da es aus nachwachsenden Rohstoffen (Maisstärke) hergestellt wird. Eine der wichtigsten Eigenschaften ist die geringe Schrumpfung im 3D-Druck, weshalb beim Drucken keine Heizplatte benötigt wird. Die Drucktemperatur sollte nicht zu hoch sein und zwischen 190°C und 230°C liegen. PLA liegt in der Regel in Form von Filamenten vor und ist ein beliebtes Material für den FDM-Druck. Im Gegensatz zu ABS, ist PLA weniger widerstandsfähig, allerdings einfacher zu handhaben. PLA wird häufig von Anfängern für die Herstellung von dekorativen Elementen oder kleinen Spielzeugen verwendet, doch auch in der Industrie wird das Material beispielsweise für das Prototyping eingesetzt. Dieses allgemein lichtdurchlässige Material wird von den meisten FDM-3D-Druckern verwendet und ist in einer Vielzahl von Farben erhältlich. Weitere Informationen finden Sie in unserem Leitfaden zu PLA.

(Bild: Simplify3D)

ASA

Technisch bekannt als Acrylnitril-Styrolacrylat hat dieses Material ähnliche Eigenschaften wie ABS, aber eine bessere Beständigkeit gegen UV-Strahlen. Beim Drucken können dennoch einige Komplikationen auftreten, weshalb empfohlen wird, eine Heizplatte zu verwenden. Die Druckparameter sind denen von ABS sehr ähnlich – im Falle von ASA muss darauf geachtet werden, 3D-Drucker mit geschlossenem Gehäuse zu verwenden oder aufgrund von Styrolemissionen im Freien zu drucken. Teile, die mit ASA gedruckt worden sind, sind stabil und sehr langlebig. Eine ausführlichere Beschreibung über ASA erhalten Sie in unserem Leitfaden.

(Bild: Stratasys)

PET

Polyethylenterephthalat, besser bekannt als PET, kommt hauptsächlich in Einwegflaschen aus Kunststoff vor. Es ist ein ideales Filament für Objekte, die für den Lebensmittelkontakt vorgesehen sind. Es ist halbsteif und gut beständig. Um die besten Druckergebnisse zu erzielen, ist es notwendig, Temperaturen von 75°C bis 90°C zu erreichen. Meistens als lichtdurchlässiges Filament vermarktet, gibt es verschiedene Varianten wie PETG, PETE und PETT. Außerdem ist es ein Filament, das beim Drucken keinen Geruch freisetzt und zu 100% recycelbar ist.

3D-gedruckte Flaschen aus recycelten PET-Flaschen (Bild: b-Pet)

PETG

PETG, oder auch glykolisiertes Polyester, ist ein Thermoplast, der auf dem Markt der additiven Fertigung weit verbreitet ist und sowohl die Simplizität des PLA-3D-Drucks als auch die Widerstandsfähigkeit von ABS vereint. Es ist ein amorpher Kunststoff, der zu 100 % wiederverwertet werden kann. Er hat die gleiche chemische Zusammensetzung wie Polyethylenterephthalat, besser bekannt als PET, welchem Glykol hinzugefügt wurde, um seine Sprödigkeit und damit seine Zerbrechlichkeit zu verringern. Erfahren Sie mehr über PETG in unserem Leitfaden.

(Bild: Taulman3D)

Polycarbonat (PC)

Polycarbonat (PC) ist ein sehr widerstandsfähiges Material, welches für technische Anwendungen entwickelt wurde. Dieses Material ist in der Lage, hohen Temperaturen bis 150°C ohne Verformung Stand zuhalten. Polycarbonat absorbiert Feuchtigkeit aus der Luft, was die Leistung und Druckfestigkeit beeinträchtigen kann. Daher sollte es in luftdichten Boxen gelagert werden. PC wird in der Welt der additiven Fertigung besonders wegen seiner Festigkeit und Transparenz geschätzt. Es hat eine viel geringere Dichte als Glas, was es besonders interessant für die Gestaltung optisch sichtbarer Teile, Schutzscheiben oder dekorativer Objekte macht. Detaillierte Informationen über PC erhalten Sie in unserem Leitfaden.

Ein 3D-gedrucktes Teil aus dem Kunststoff Polycarbonat.(Bild: IMC Grupo)

Hochleistungs-Kunststoffe (PEEK, PEKK, ULTEM)

Die fortschreitende Entwicklung der 3D-Drucktechnologien hat zur umfangreichen Erforschung neuer Druckmaterialien geführt und die Entwicklung einer ganzen Reihe von Hochleistungs-Filamenten veranlasst. Diese haben mechanisch ähnliche Eigenschaften wie Metalle. Es gibt mehrere Arten von Hochleistungs-Kunststoffen für den 3D-Druck wie PEEK, PEKK oder ULTEM. Diese gehören den Polyaryletherketonen (PAEK) und Polyetherimide (PEI) an. Unter anderem zeichnen sich die benannten Kunststoffe durch ihre sehr hohe mechanische und thermische Beständigkeit aus und sind gleichzeitig deutlich leichter als diverse Metalle. Diese Eigenschaften machen sie in der Luft- und Raumfahrt, in der Automobilbranche und in der Medizin sehr attraktiv.

Hochleistungspolymere können nicht mit allen auf dem Markt verfügbaren FDM-Druckern gedruckt werden, so hat sich unter anderem das Unternehmen Apium auf die Herstellung von 3D-Druckern für den Druck von Hochleistungspolymeren spezialisiert. 3D-Drucker für diese Kunststoffe müssen über eine Heizplatte verfügen, die mindestens 230°C erreichen kann sowie eine Extrusion bei 350°C und eine geschlossene Kammer. Heute werden etwa 65% dieser Materialien mit der FDM-Technologie gefertigt, aber sie sind auch in Pulverform erhältlich, die mit SLS kompatibel sind. Erfahren Sie mehr in unseren Leitfäden zu PEEK und PEKK.

(Bild: VisionMiner)

Polypropylen (PP)

Polypropylen ist ein weiterer Kunststoff, der im Automobilbereich, in der Textilbranche und bei der Herstellung von Hunderten von Alltagsgegenständen weit verbreitet ist. PP ist für seine Verschleißfestigkeit, seine Fähigkeit, Stöße zu dämpfen sowie für seine verhältnismäßige Härte und Flexibilität bekannt. Zu den Nachteilen des Materials gehören jedoch seine geringe Resistenz gegenüber niedrigen Temperaturen und seine Empfindlichkeit gegenüber UV-Strahlen, die eine Ausdehnung des Materials verursachen können. Eine ausführlichere Zusammenfassung des Materials erhalten Sie hier.

(Bild: Simplify3D)

Verbundwerkstoffe

Verbundwerkstoffe sind äußerst vorteilhaft, wenn es um die Herstellung leichter und dennoch fester Teile geht. Die Fasern verleihen einem Teil Festigkeit, ohne zusätzliches Gewicht beizutragen, weshalb wir Verbundwerkstoffe auch als faserverstärkte Materialien bezeichnen. Es gibt zwei Arten von Verstärkungen: Kurzfaser oder Endlosfaser. Im ersten Fall werden geschnittene Fasern, die aus Segmenten mit einer Länge von weniger als einem Millimeter bestehen, in herkömmliche Kunststoffe für den 3D-Druck gemischt, um die Steifigkeit und in geringerem Maße die Festigkeit von Bauteilen zu erhöhen. Geschnittene Fasern können mit Thermoplasten wie Nylon, ABS oder PLA gemischt werden. Die Endlosfaser bietet im Gegenzug eine höhere Leistung. Dabei ist die Handhabung etwas schwieriger, da die Fasern kontinuierlich in den Thermoplast integriert werden müssen, während dieser extrudiert wird. So verwendet beispielsweise das Unternehmen Mark3D eine Kombination aus der FDM-Technologie und der Continuous Fibre Fabrication (CFF), um mit Endlosfasern zu drucken. Dabei werden die Endlosfasern über eine zweite Düse im Druckkopf in das Bauteil gelegt. Teile, die mit Endlosfasern hergestellt sind, weisen dabei sogar eine höhere Festigkeit aus als Aluminium. Die im Bereich des 3D-Drucks hauptsächlich verwendete Faser ist die Carbonfaser, aber es gibt auch andere Fasern wie Glasfaser oder Kevlar. Weitere Informationen finden Sie in unserem Leitfaden.

(Bild: Markforged)

Hybride Materialien

Es gibt verschiedene Arten von Materialien, die eine Basis, wie PLA, mit einem Pulver mischen, das ihnen eine andere Farbe oder Oberfläche verleiht. Dabei handelt es sich grundsätzlich um Filamente, die normalerweise zu 70% aus PLA und zu 30% aus Hybridmaterial bestehen. Auf dem heutigen Markt finden wir Filamente aus Bambus, Kork, Holz und mehr. Die Anwesenheit dieser Materialien verleiht dem Filament eine organischere Endstruktur. Außerdem gibt es Maschinen, die die FDM-Technologie als Basis nutzen, um Metall zu extrudieren, so bieten beispielweise die Unternehmen Colorfabb oder BASF 3D-Metallfilament an. Dadurch erhalten 3D-Druckobjekte je nach gewähltem Metall eine andere Farbe: Kupfer, Bronze, Silber und viele weitere Farben.

(Bild: BASF)

Lösliche Materialien

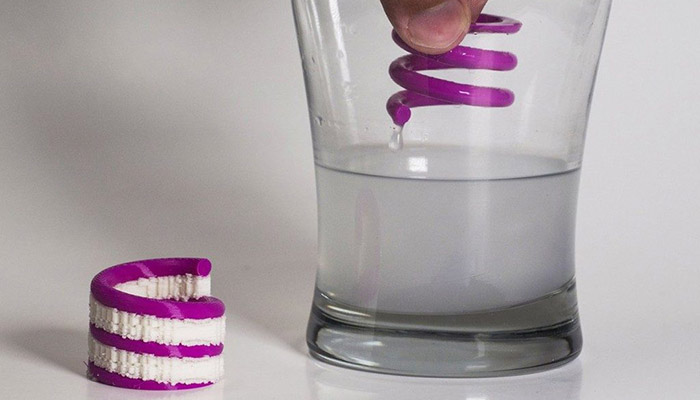

Lösliche Materialien sind Materialien, die mit der Absicht gedruckt werden, in einem künftigen Stadium des Herstellungsprozesses aufgelöst zu werden. Die beiden gebräuchlichsten löslichen Filamentmaterialien sind HIPS (High Impact Polystyrol) und PVA (Polyvinylacetat). HIPS hat ähnliche Eigenschaften wie ABS und kann mit Limonen aufgelöst werden, während PVA mit Wasser (bis zu 70 °C) aufgelöst werden kann. Es gibt auch BVOH-Filamente, die immer beliebter werden, insbesondere in Doppelextruder-Druckern. Dies liegt daran, dass das Material in Wasser löslich ist und nach Meinung von Experten eine noch höhere Löslichkeit als PVA aufweist.

(Bild: Simplify3D)

Flexible Materialien

Wie wir sehen können, sind heutzutage viele verschiedene Arten von Kunststoffen für den 3D-Druck auf dem Markt erhältlich. Ein sehr beliebtes Material stellt dabei das flexible Filament dar. Es ist vergleichbar mit PLA, wird aber auf Basis von TPE oder TPU hergestellt. Der Vorteil von diesem Filament ist, dass es die Entwicklung von verformbaren Objekten ermöglicht. Im Allgemeinen haben diese Kunststoffe die gleichen Druckeigenschaften wie PLA und können unterschiedliche Steifigkeitsgrade aufweisen. Dabei wird empfohlen, die Kompatibilität des Materials mit dem Extruder zu überprüfen, um eine Verstopfung der Düse zu vermeiden. Auch andere Materialien, wie Silikon oder die sogenannten hochqualitativen CLIP Harze, wie EPU 40 oder FPU 50 ermöglichen die Herstellung flexibler Bauteile mit dem 3D-Druck.

(Bild: Simplify3D)

Polyamide

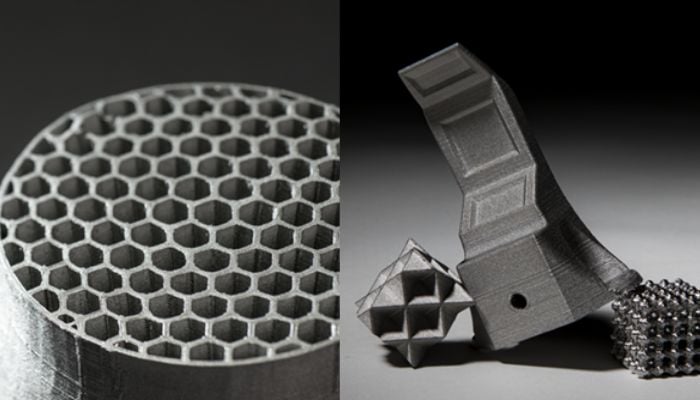

Aus Polyamid hergestellte Objekte werden in der Regel aus einem feinen, weißen, körnigen Pulver mit der SLS-Technologie hergestellt. Es sind jedoch auch Filamente aus dem Material erhältlich, die bei der Fused Deposition Modellierung (FDM) verwendet werden. Aufgrund dessen guten Biokompatibilität können Polyamide zur Herstellung von Teilen verwendet werden, die mit Lebensmitteln in Kontakt kommen (ausgenommen sind Lebensmittel, die Alkohol enthalten). Polyamide bestehen aus teilkristallinen Strukturen und weisen ein ausgewogenes Verhältnis von chemischen und mechanischen Eigenschaften auf, die eine gute Stabilität, Steifigkeit, Flexibilität und Stoßfestigkeit bieten. Diese Vorteile bedeuten, dass das Material viele branchenübergreifende Anwendungen hat und einen hohen Detailgrad bietet. Aufgrund dessen hoher Qualität, werden Polyamide bei der Herstellung von Zahnrädern, Teilen für die Luft- und Raumfahrt, den Automobilmarkt, die Robotik, medizinische Prothesen und Spritzgussformen verwendet.

Bildnachweis: Sculpteo

Alumide

Objekte aus Alumide werden im SLS-Verfahren aus einer Kombination von Polyamiden und Aluminiumpulver hergestellt. Das Material hat eine leicht poröse Oberfläche und ein körniges Aussehen mit großer Festigkeit und guter Temperaturbeständigkeit (bis zu 172 °C). Bei der Verwendung von Alumide sind jedoch einige Nachbearbeitungen erforderlich, wie das Schleifen, Beschichten oder Fräsen. Alumide wird für komplexe Modelle, Designstücke oder für die Kleinserienproduktion von Funktionsmodellen verwendet, die eine hohe Steifigkeit und ein dem Aluminium ähnliches Aussehen benötigen. Dieser Technik sind nur wenige geometrische Grenzen gesetzt.

(Bild: Sculpteo)

Welche Kunststoffe haben Sie bereits für den 3D-Druck eingesetzt? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

Gut zu wissen, dass Polyamide für die Herstellung von Zahnrädern geeignet ist. Ich habe seit Kurzem angefangen, mit dem 3D-Drucker zu arbeiten und lese gerne zum Thema, um immer auf dem Laufendes zu bleiben. Danke für den Beitrag, sehr informativ!

Ich wusste nicht, dass es so viele verschiedene Materialien für 3D Drucker zur Verfügung stehen. Das ist ja genial, damit man je nach Bedarf ein individuelles Druckdesign entwickeln kann. Es ist beeindruckend, dass sogar flexible Materialien verwendet werden können.

Brauche ein witterungsstabiles Material. Habe ABS und PETG probiert. ABS bildet bei 230 Grad eine sehr schöne Oberfläche , aber haftet schlecht auf der beheizten PLatte bei 106 Grad.

Bei PETG ( 230/80 Grad) finde ich umgekehrte Eigenschaften. Ist deutlich besser druckbar.

Gedruckt wurde mit Anycube

Vielleicht können Sie mir zu einem alternativen Kunststofffilament raten:

Danke

August Wigger

Für draussen eignet sich ASA am besten. Es ist ABS sehr ähnlich. Die Karosserie vom Twike und die LGB Gartenbahn sind daraus gemacht. Ich habe damit einen Kompaßhalter für mein Kajak gemacht, bei dem der mitgelieferte überhaupt nicht zum Deck gepasst hat.

Ein sehr klarer und fundierter Artikel zum Thema Kunststofftechnik. Ich bin sicher, Sie haben mir damit geholfen. Ich weiß jetzt mehr oder weniger, was zu tun ist. Diese Informationen sind nämlich genau das, was ich gesucht habe.

Sehr geehrte Damen und Herren,

wir sind Pulverbeschichter und suchen eine Möglichkeit unsere Restpulver aus Epoxid, Polyster oder Mischpulvern wieder sinnvoll in den

Materialkreislauf einzubinden. Hat jemand Erfahrung mit ähnlichen Materialien die evtl. wieder Verwendung finden ohne aufwendige Verbrennung?

Danke für diesen interessanten Beitrag über 3D-Druck mit Kunststoff. Mein Onkel stellt Kunststoffbauteile für die Industrie her und erzählt mir öfters davon, wie praktisch und langlebig dieses Material ist. Interessant, dass die Fasern von Verbundwerkstoffen einen Teil Festigkeit verleihen ohne zusätzliches Gewicht.

Sehr gute Info, danke!

Welcher Drucker hat all diese Teile ausgedruckt?

Tolle Druck-Ergebnisse, fantastisch!

Vielen Dank für die Übersicht! Es ist gut zu wissen, dass der Kunststoff beim 3D-Druck in Filament- oder Pulverform schmelzen sollte. Ich interessiere mich sehr für die Kunststoffverarbeitung, allerdings aus einer Umweltperspektive. Daher frage ich mich, inwiefern man auch recycelten Kunststoff für den 3D-Druck verwenden könnte.

Durch die Verwendung von Alumiden konnte ich eine Küchenutensilien-Kollektion entwerfen, die sowohl stilvoll als auch funktionell ist. Die Herausforderung bestand darin, die leichte Porosität von Alumide zu überwinden, was ich durch eine spezielle Beschichtung gelöst habe. Dies gewährleistete, dass die Produkte sicher für den Kontakt mit Lebensmitteln sind. Die Temperaturbeständigkeit des Materials war ein weiterer entscheidender Faktor, der zu seiner Eignung für Küchenprodukte beitrug. Meine Kollektion hat gezeigt, wie Alumide in kreativen und unerwarteten Anwendungen eingesetzt werden kann. Dieses Projekt hat mir neue Perspektiven für zukünftige Designs eröffnet.

Ich versuche auch technische Kunststoffteile herzustellen. Dafür benutze ich größtenteils PLA. Unter anderem auch wegen der Umweltfreundlichkeit.