Rencontre exclusive avec XJet : quels projets pour le marché français?

Il y a quelques semaines, le fabricant israélien XJet inaugurait son centre de fabrication additive où il présentait ses 9 imprimantes 3D industrielles. Sa technologie NanoParticle Jetting permet aujourd’hui de créer des pièces grâce à des gouttelettes liquides chargées en nanoparticules de métal ou céramique. A l’inverse des procédés classiques, XJet n’utilise donc pas de poudres et espère bien bouleverser le marché de la fabrication additive mondial. Nous avons rencontré son Directeur Commercial, Dror Danai, qui nous a expliqué plus en détail la stratégie de l’entreprise et ses futurs projets pour le marché français.

3DN : Pouvez-vous vous présenter ainsi que votre lien avec la fabrication additive?

Dror Danai

Je m’appelle Dror Danai et je suis le directeur commercial de XJet. J’ai obtenu ma licence en ingénierie industrielle et mon MBA à l’Université de Tel Aviv. J’ai travaillé dans l’industrie de l’imprimerie depuis la fin de mon service militaire, il y a près de 30 ans. J’ai commencé avec l’impression 2D et j’ai été «promu» à l’impression 3D il y a près de 20 ans.

En 2000 lorsque je vivais en Belgique, j’ai reçu un appel de Hanan Gothait, alors directeur technique et fondateur d’Object Geometries, pour rejoindre sa société. À l’époque, je connaissais très peu l’impression 3D, mais très vite, je suis tombé amoureux de la technologie d’Objet. J’ai rejoint le groupe en tant que vice-président du développement des ventes et ai apprécié pendant près de 10 ans diriger le département marketing et les équipes de vente directe et indirecte.

3DN : Comment l’aventure XJet a-t-elle commencé ?

Il y a un peu plus de 10 ans, Objet a commencé à se développer très rapidement et Hanan a décidé qu’il était temps pour lui de passer à autre chose. Il souhaitait créer une nouvelle société utilisant la technologie à jet d’encre. Il a appelé la société XJet en raison de cette technologie même, non pas parce que l’équipe est composée d’anciens employés d’Objet comme certains peuvent le penser. Au sein de cette nouvelle structure, Hanan a commencé à rechercher différentes applications de la technologie à jet d’encre et a finalement développé une solution unique pour les marchés de la fabrication additive métal et céramique. Il a travaillé sur cette solution pendant cinq ans avec une excellente équipe d’ingénieurs et de chercheurs et je les ai rejoints fin 2014.

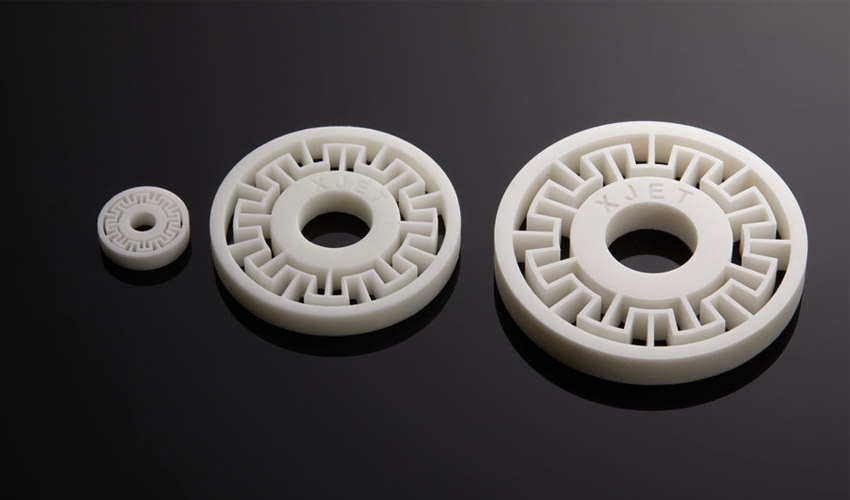

Une pièce imprimée en 3D en céramique

3DN : Quelle est la première machine développée par XJet ?

Notre premier système de fabrication additive est la Carmel 1400. Nous avons également une version plus petite, la Carmel 700. Les deux solutions sont conçues pour produire des pièces en céramique ou en métal. Les numéros de modèle de chaque système correspondent au format du plateau d’impression. La Carmel 1400 possède donc un plateau d’impression de 50 x 28 cm et celui de la Carmel 700 est deux fois plus petit. La Carmel 1400 intègre l’un des plus grands plateaux d’impression de l’industrie de la fabrication additive, ce qui signifie qu’elle peut également être la plus productive. Mais notre vraie différence et force est que nous créons des objets 3D avec de l’encre contenant des nanoparticules de métal ou de céramique, et non avec des poudres.

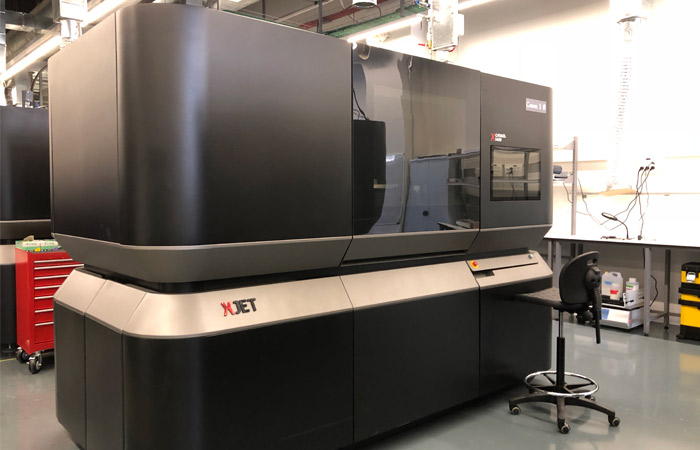

La machine Carmel 1400 (crédits photo : 3Dnatives)

Lorsque nous avons décidé d’utiliser la technologie à jet d’encre pour créer notre solution, ce n’était pas pour être différent mais simplement parce que c’est la technologie que nous connaissons le mieux. Finalement, cette décision a eu un formidable avantage : elle nous a permis de révolutionner la fabrication additive métal.

Comment? Nous avons transformé la température utilisée dans notre processus d’impression 3D. Si vous souhaitez fritter en utilisant des machines traditionnelles, vous devez générer une température supérieure à 1000°C. Et puis, lorsque vous souhaitez fabriquer plus rapidement, vous devez créer plus d’énergie, mais vous travaillez toujours avec un vecteur, ce qui limite votre vitesse et votre flexibilité. Chez XJet, nous projetons le liquide et nous l’évaporons, ne laissant que les nanoparticules. Alors que vous n’avez besoin que de 100°C pour évaporer l’eau, nous utilisons plus de 200°C pour accélérer le processus. Notre technique est très sûre et ne nécessite aucune mesure de sécurité particulière car les encres à nanoparticules sont conditionnées dans une cartouche scellée. De plus, l’utilisateur n’a pas à se soucier de l’ingestion de produits chimiques ni des risques liés à l’électricité statique. En fin de compte, notre système de fabrication additive ressemble plus à une imprimante à mettre dans votre bureau que les autres solutions du marché.

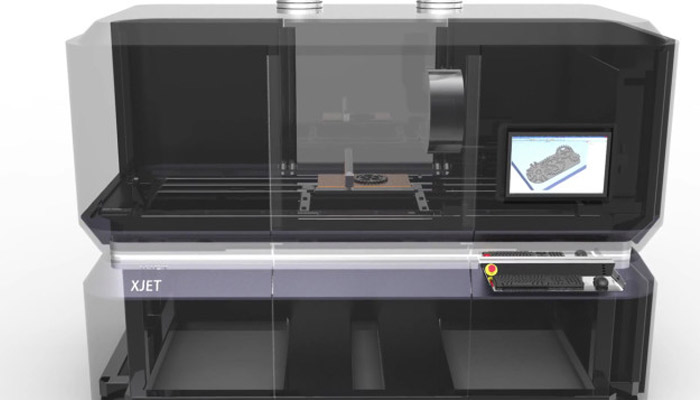

Dror Danai explique les différentes étapes de modélisation des pièces à imprimer

3DN : Pouvez-vous donner quelques caractéristiques techniques de la machine ?

Chaque couche que nous projetons est très fine. Pour la céramique, elle a une épaisseur de 9 à 10 microns alors que notre couche de métal n’a qu’une épaisseur de 5 à 6 microns. On pourrait imprimer des couches encore plus fines mais pour l’instant, nos clients nous ont dit que ce n’était pas nécessaire car la qualité des détails et la surface lisse sont déjà suffisamment élevées.

Chaque système Carmel comprend 24 têtes d’impression imprimant à la fois le matériau de construction et le matériau de support. Chaque tête d’impression possède 512 buses, ce qui donne à chaque système plus de 12 000 buses fonctionnant ensemble. Chaque buse émet près de 20 000 gouttes par seconde, ce qui permet de projeter plus de 200 millions de gouttes par seconde sur une seule machine ! Et la vitesse d’impression ne dépend pas du nombre de pièces que vous devez imprimer sur le plateau.

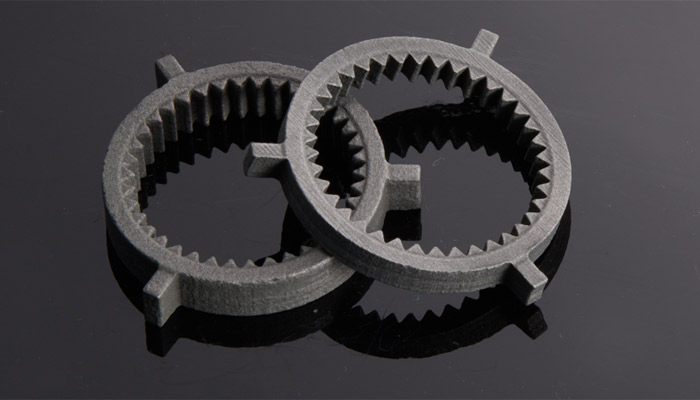

Une pièce imprimée en 3D en métal

Les technologies qui ont recours à des lasers doivent travailler avec des particules de même taille et parfaitement sphériques. En revanche, nous travaillons avec des particules stochastiques de différentes tailles et de différentes formes pour atteindre la pleine densité après le frittage final, comme dans un puzzle parfait! Au microscope, vous aurez du mal à savoir si une pièce a été fabriquée de manière traditionnelle ou imprimée sur une Carmel !

3DN : Qu’en est-il du post-traitement des pièces ?

Nous avons créé une solution de post-traitement simple dans laquelle vous placez votre pièce imprimée en 3D dans un récipient qui comprend une solution à base d’eau. Les structures de support, solubles, se dissolvent sans effort. C’est aussi simple que ça. Ensuite, vous mettez la pièce dans un four pour le frittage. Soit dit en passant, la plupart de nos clients industriels possèdent déjà ce four, ils ne doivent donc rien acheter d’autre.

Un des principaux avantages de la solution XJet est qu’elle permet une production continue. Une fois les objets imprimés, retirez le plateau avec les pièces, placez-le dans une solution soluble pour retirer le support et installez un nouveau plateau vide dans l’imprimante. Le temps passé dans le «bain» ou dans le four ne vous oblige pas à arrêter votre production plus de quelques instants – et vous évite les coûts liés à la perte de productivité car la machine imprime déjà le travail suivant.

3DN : Avez-vous prévu de développer d’autres matériaux compatibles ?

Oui. Nous avons développé un grand centre de fabrication additive au siège de XJet uniquement dans le but de développer de nouvelles encres avec de nouveaux matériaux en céramique et en métal. Tout le processus, de la création de l’encre à l’optimisation des paramètres du système de fabrication additive, prend du temps. Aujourd’hui, nous estimons qu’il nous faut 12 mois pour créer et tester une nouvelle encre. Nous espérons réduire ce délai à moins de neuf mois. Dans notre nouveau centre de fabrication additive, nous pouvons travailler sur davantage de matériaux, car l’équipe de R & D peut utiliser les multiples machines pour travailler en parallèle et explorer différentes possibilités. Cela nous permettra d’accélérer considérablement le développement de nouveaux métaux et céramiques.

3DN : Comment voyez-vous l’avenir de la fabrication additive ?

Contrairement au prototypage, je pense que nous avons encore beaucoup à apprendre en termes de fabrication et de production directes. Je ne crois pas que tous les secteurs de la fabrication finiront par utiliser les technologies 3D mais celles-ci continueront certainement de croître rapidement. Il existe d’innombrables possibilités pour le développement continu de la fabrication additive, que ce soit en termes de personnalisation, de fabrication à la demande, d’amélioration de la chaîne logistique, de complexité géométrique ou autre. La croissance de la technologie ne changera pas le monde du jour au lendemain, mais elle ira de l’avant et affectera de nombreux secteurs. Je pense que la personnalisation de masse et la complexité géométrique sont les principaux avantages de la fabrication additive et constituent sa plus grande promesse.

3DN : Avez-vous des projets pour le marché français ?

Oui bien sûr. Nous examinons cela en ce moment même et notre entrée sur le marché sera beaucoup plus rapide que vous ne le pensez. La France sera au cœur de notre avenir grâce aux meilleures marques internationales en France et à sa «haute couture». Si nous parvenons à atteindre nos objectifs en France au cours des deux prochaines années, nous l’utiliserons comme référence pour d’autres marchés internationaux importants. En attendant, retrouvez plus d’informations ICI.

Que pensez-vous de la stratégie de XJet? Partagez votre opinion en commentaire de l’article ou avec les membres du forum 3Dnatives.