Tout ce qu’il faut savoir sur les supports en impression 3D

L’une des caractéristiques de la fabrication additive est qu’elle offre une grande liberté de conception pour créer des pièces complexes. Cependant, la fabrication de certains modèles peut nécessiter des étapes intermédiaires, comme l’utilisation de supports. En impression 3D, les supports sont des structures qui soutiennent les zones en porte-à-faux d’une pièce. Bien que le concept puisse sembler simple à première vue, lorsqu’il s’agit de configurer les supports d’impression 3D, certains doutes peuvent surgir, comme par exemple quand sont-ils vraiment nécessaires, comment les retirer et quels inconvénients leur utilisation peut-elle présenter ? Pour répondre à ces questions, nous vous proposons aujourd’hui un guide complet sur la manière d’utiliser efficacement les supports en impression 3D.

Supports par technologie

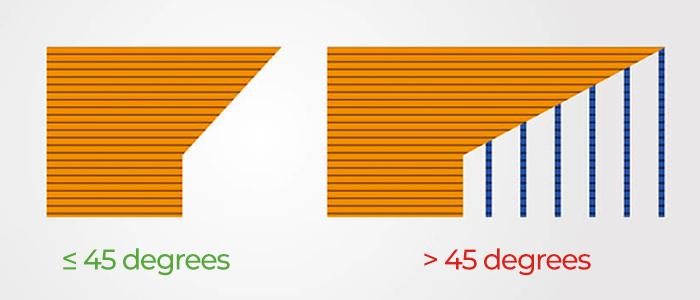

La première chose à garder à l’esprit lorsqu’on envisage l’utilisation de ces structures est que, selon la technologie d’impression 3D utilisée et la complexité de votre conception, le type de support et sa fonction varieront. Par exemple, dans l’impression 3D FDM, il existe deux règles générales à connaître concernant les structures de support : la règle des 45 degrés et la règle des 5 millimètres. Le premier fait référence au décalage horizontal des imprimantes 3D entre des couches consécutives. En ce sens, si un surplomb de la pièce est incliné à un angle inférieur à 45 degrés par rapport à la verticale, alors vous pouvez imprimer ce surplomb sans utiliser de supports. Toutefois, si l’angle est plus important, la machine n’empilera pas les couches correctement et le surplomb nécessitera des structures de soutien. D’autre part, la règle des 5 mm explique que lorsqu’un pont (espace entre deux points parallèles de la pièce) mesure moins de 5 mm, aucun support n’est nécessaire, mais dans le cas contraire, nous aurons des problèmes d’impression. Afin de joindre les deux points parallèles sans support, l’imprimeur utilise une technique appelée « bridging ». Cette méthode consiste à étirer le matériau chaud sur de courtes distances pour créer ce lien avec un affaissement minimal.

La regla de los 45 grados aplicada a la impresión 3D por extrusión.

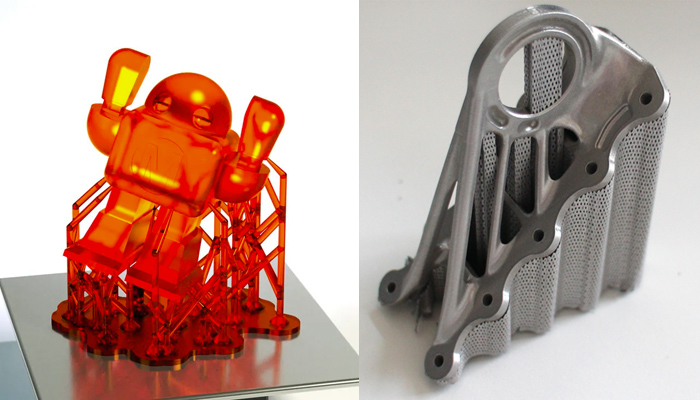

En revanche, dans l’impression 3D résine, avec des procédés tels que le SLA ou le DLP, la pièce finale est obtenue par photopolymérisation du matériau liquide à l’aide d’une source lumineuse. Cette technologie est l’une des plus précises, puisqu’elle permet de créer les objets les plus petits et les plus complexes avec des détails exacts. Elle se caractérise par un fonctionnement inverse à celui de l’extrusion, le plateau d’impression étant situé en haut (pour la majorité des imprimantes 3D résine). Pour cette raison, et pour garantir que les impressions adhèrent à la plate-forme, ces machines ont presque toujours besoin de supports. Ces structures ont l’apparence de colonnes minces avec seulement quelques petits points qui sont en contact avec le modèle pour économiser du matériau et du temps de fabrication. Le nombre de supports, leur emplacement, l’endroit où ils touchent la pièce et leur structure sont calculés par le logiciel et dépendent de la complexité de la pièce en question. Avec un post-traitement approprié, l’impression 3D résine avec support ne devrait pas affecter la qualité de la pièce finale.

Dans la fabrication additive, on trouve également une famille de technologies qui s’appuient sur un lit de poudre pour créer les pièces. Dans ce groupe, on trouve le frittage sélectif par laser (SLS), la fusion laser (DMLS), la fusion par faisceau d’électrons (EBM) ou le liage de poudre. En général, pour les procédés à base de polymères, ces méthodes de fabrication ne nécessitent pas de supports car la poudre elle-même agit comme une forme de support dans chaque couche. Si cela permet une certaine liberté dans la conception des pièces, cela augmente souvent le coût et la durée de l’impression.

Pour les procédés métalliques, c’est un peu plus complexe. Dans ce sens, le terme « supports » a plutôt pour fonction d’ancrer les pièces au plateau d’impression. Robert Chiari, directeur des ventes chez DMG MORI, explique : « En raison des contraintes dans les métaux, et en particulier dans les matériaux à haute résistance comme le titane, le matériau peut se détacher de la construction sous la normale. Le support est donc en fait une plaque qui sert à ancrer la pièce pendant l’impression. » En outre, une autre fonction de la poudre entourant les pièces (en plus de servir de support) est d’évacuer la chaleur pendant le processus de fabrication afin de ne pas compromettre l’intégrité de la pièce ou du matériau.

A gauche, une pièce imprimée en 3D résine ; à droite, une pièce métal pour l’Airbus A350 XWB

L’impression 3D par jet de matière, également connue sous le nom de Material Jetting, implique le dépôt de photopolymères liquides sur le plateau d’impression. Couche par couche, le matériau est instantanément durci par une source de lumière ultraviolette. Dans ce cas, les imprimantes 3D ont besoin de supports chaque fois que des parties de la pièce dépassent, quel que soit l’angle ou l’inclinaison de la couche précédente. Ces supports peuvent être éliminés par des étapes de post-traitement telles que les bains à ultrasons et le sablage ou le décapage à l’eau. Étant donné que l’utilisation de supports dans cette technologie n’altère pas la finition finale des pièces, il est vraiment difficile, après le post-traitement, de distinguer où les matériaux de support ont été utilisés.

Types de supports d’impression 3D

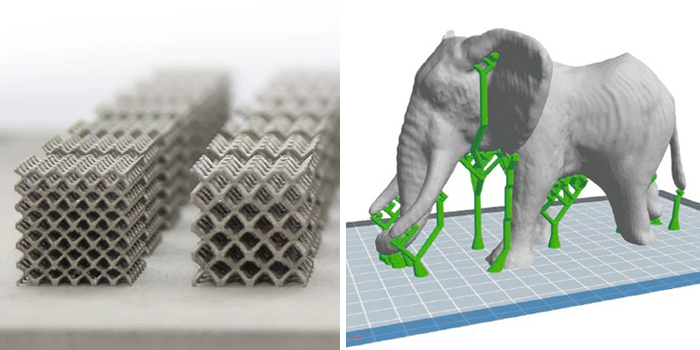

Bien que les structures de support aient une fonction similaire dans chaque technologie, nous pouvons en trouver différents types en fonction de leur conception ou de leur composition. En termes de design, les plus populaires sont les supports dits en treillis. Ces structures sont souvent utilisées pour créer des colonnes afin de maintenir les pièces en place, ce qui est très utile pour les pièces ayant un fort surplomb. Ils sont très populaires en raison de leur facilité et de leur rapidité de fabrication, ainsi que de leur compatibilité avec la plupart des impressions. Le seul inconvénient est que, dans certains cas, ils sont difficiles à enlever et peuvent même laisser des marques sur les pièces.

Il existe également des supports de type arbres, qui se caractérisent par le fait qu’ils commencent par une forme de « tronc » et évoluent vers de fines branches lorsqu’ils atteignent le modèle imprimé. Ceci est très utile pour soutenir des parties sélectives de la pièce qui sont en porte-à-faux mais pas trop verticales. Les supports linéaires sont également largement utilisés et sont quelque peu similaires aux supports d’arbres. Ils sont constitués de colonnes verticales qui sont en contact avec l’ensemble de la partie en porte-à-faux ou du pont. Bien qu’ils garantissent une impression correcte de la pièce, ils sont plus difficiles à enlever et risquent d’endommager la surface du modèle.

À gauche, une structure en treillis ; à droite, les supports type arbres

Enfin, sur le plan matériaux, il existe des supports solubles. Ces types de structures peuvent être créés par des imprimantes 3D à double extrusion et peuvent être éliminés en les diluant dans l’eau ou dans un solvant avec des composants plus complexes. Parmi les matériaux solubles les plus connus, nous pouvons trouver le PVA ou le HIPS, bien qu’il en existe également de plus avancés, comme l’AquaSys 180 (développé par Infinite Material Solutions) compatible avec les matériaux de haute performance.

Comment optimiser l’utilisation des supports ?

Lorsque vous utilisez l’impression 3D pour créer des pièces, il est important de comprendre la fonction des supports et les avantages qu’ils apportent au processus de fabrication. Outre les avantages susmentionnés, tels que la liberté de conception et la sécurité de la qualité finale des modèles, l’utilisation de ces structures présente également un certain nombre d’inconvénients. La première est liée à l’enlèvement de ces supports, car sans un post-traitement approprié, la finition esthétique de la pièce finale pourrait être affectée. Il convient de mentionner que la technologie du jet de matière fait exception à cette règle.

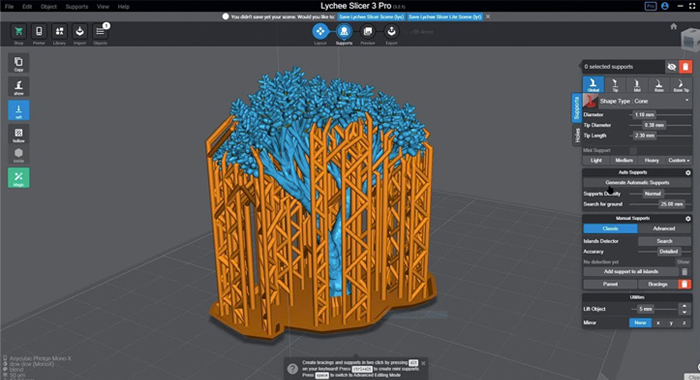

D’autre part, plus le nombre de supports configurés sur le slicer est élevé, plus la conception peut être complexe pour certaines technologies de fabrication additive. Ceci est étroitement lié à la dépense de matériaux évidente requise pour créer les supports. La quantité de matériau requise pour la pièce peut être optimisée en tenant compte de divers aspects tels que l’orientation et la précision, ainsi que d’autres facteurs de conception et de fabrication. En réglant ces paramètres correctement, nous pouvons obtenir non seulement une réduction du temps d’impression et du matériel, mais aussi des coûts finaux et des délais.

Crédits photo : Lychee Slicer

En résumé, l’utilisation de supports en fabrication additive est un mal nécessaire lorsque les modèles comportent des parties complexes ou de nombreux porte-à-faux. Malgré cela, il est important de connaître les particularités de chaque technologie afin de tirer le meilleur parti de ces structures de support, dans le but d’obtenir des pièces finales de haute qualité.

Utilisez-vous des supports en impression 3D ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : Hubs