La technologie MoldJet de Tritone réduit coûts et délais de fabrication des pièces métalliques

Tritone est un fabricant d’imprimantes 3D israélien qui a développé une technologie de fabrication additive unique baptisée MoldJet®. Celle-ci permet de concevoir des pièces métalliques à partir d’un jet de matière et d’une pâte de métal. L’un des avantages clés de cette méthode est la possibilité de créer de larges séries en peu de temps, le système étant doté de plusieurs plateaux d’impression qui travaillent en parallèle. En France, c’est l’entreprise ERM Fab & Test qui commercialise la technologie et accompagne aujourd’hui les industriels dans leurs projets de fabrication. D’ailleurs, parmi les premiers utilisateurs de la solution de Tritone, on peut citer la société AMT Metal, une filiale de Runout Ltd., un fournisseur de services spécialisé dans le secteur aéronautique. En combinant la solution de fabrication additive de Tritone avec des machines CNC, l’entreprise est en mesure de produire des pièces métalliques performantes plus rapidement tout en répondant aux contraintes d’un secteur exigeant.

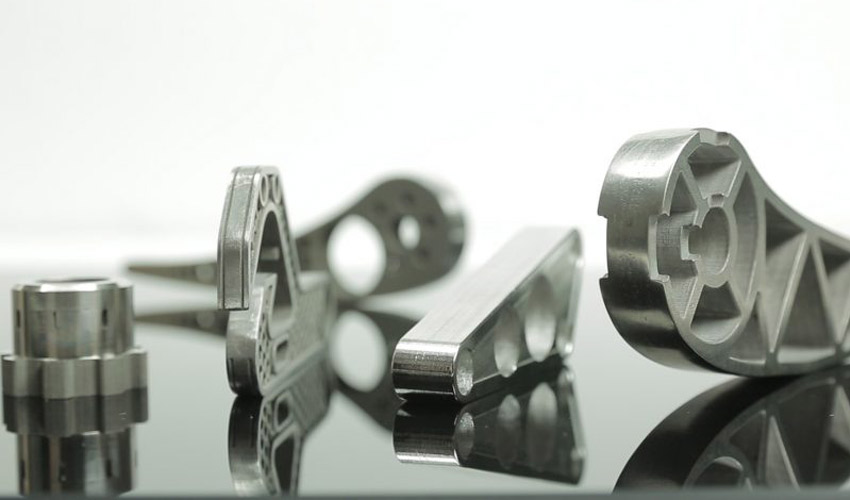

Force est de constater ces dernières années une croissance de la fabrication métallique, avec des procédés de plus en plus variés. Historiquement, les technologies de lit de poudre utilisant un laser ont largement dominé le marché mais depuis quelque temps, nous assistons à un développement de procédés se rapprochant des techniques de moulage par injection métallique ; on pense par exemple aux technologies d’extrusion de filaments chargés en métal. Plus récemment, le fabricant israélien a fait son entrée sur le marché de l’impression 3D avec pour objectif de permettre la création de pièces métalliques en grandes séries, le tout à des prix relativement abordables et avec une variété de matériaux compatibles – aciers inoxydables, cuivre, titane et bien d’autres.

La machine Dominant de Tritone (crédits photo : Tritone)

La technologie MoldJet de Tritone

Tout commence par l’utilisation d’une conception spéciale de carrousel avec des plateaux indépendants, qui permet un flux de travail parallèle dans le traitement multiple de pièces dont la taille varie de quelques mm à 40 cm, offrant une vitesse de fabrication industrielle. Le système Tritone est compatible avec une variété de métaux en remplaçant simplement le distributeur de pâte par le métal souhaité. Dans la station suivante, une pâte métallique est appliquée dans le moule. Une lame de précision se déplace sur le moule rempli et balaie l’excès de pâte, ce qui donne une couche moulée plate. Ensuite, la station passe en phase thermique pour durcir la nouvelle couche, qui est maintenant prête pour une inspection visuelle en temps réel. Une caméra IA analyse la couche et s’assure qu’elle est conforme au modèle final. Si ce n’est pas le cas, la couche défectueuse est retirée, et la couche précédente est répétée sans que cela n’affecte l’ensemble du processus. Cela permet de contrôler en temps réel la qualité des pièces pendant la fabrication.

Ce processus répète couche après couche à une vitesse industrielle. Les pièces sont alors retirées du plateau et grâce à sa phase de durcissement, il est possible de poursuivre le processus en toute sécurité. Les pièces sont placées dans la solution de démoulage qui dissout chimiquement l’ensemble du matériau du moule. Cette méthode de démoulage soluble permet une liberté de conception illimitée, avec pour résultat une pièce verte, propre et robuste, prête à être frittée.

Le choix de la technologie Tritone par AMT Metal

AMT Metal est l’un des premiers bêtas testeurs de la solution Tritone. Historiquement utilisatrice de machines CNC, elle s’est tournée vers la fabrication additive car elle était confrontée à des coûts élevés en termes de main d’œuvre, tout en ayant du mal à trouver des experts qualifiés. Il lui fallait une solution complémentaire pour réduire coûts et délais d’exécution. Après 5 ans de recherche et de veille, elle a choisi la technologie MoldJet® pour son volume de fabrication : AMT Metal produit des milliers de pièces, de formes et géométries différentes. Il fallait trouver une technologie qui pouvait répondre à ces deux défis.

Arnon Langevitz, CEO, AMT Metal, nous a confiés : « La technologie de Tritone n’implique aucune manipulation de poudre métallique. Par conséquent, on peut installer l’imprimante à côté de nos machines CNC sans exigences particulières. Elle permet aussi de fabriquer des pièces aux géométries différentes côte à côte, tout en répondant aux contraintes de nos clients dans l’aérospatiale. »

Combiner l’usinage CNC et la technologie MoldJet®

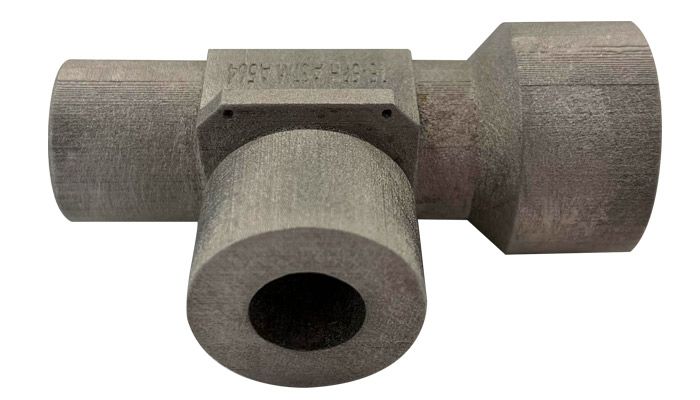

Runout fabrique notamment des guides de piston pour des pompes hydrauliques. Ces pièces incluent beaucoup de détails et caractéristiques comme différentes tailles de filetage et un petit trou de drainage. Elles sont longues et coûteuses à produire via des machines CNC. Les équipes ont donc voulu explorer une autre méthode de fabrication et voir ce qu’il était possible de faire, en gardant les mêmes caractéristiques et exigences.

AMT Metal a donc imprimé en 3D ce guide de piston avec de l’acier 15-5PH et l’a retouché grâce à l’usinage. Arnon Langevitz explique : « Nous avons pris la même géométrie en forme de T, utilisé le même matériau et imprimé notre guide de piston. Nous avons usiné ensuite les filetages et les trous. Avec la fabrication additive, et notamment les 6 plateaux de la machine Tritone, nous sommes passés d’un délai de fabrication de 90 jours à 28 jours seulement. Quant au coût par pièce, il est passé de 443 dollars à 149. »

La pièce imprimée en 3D après l’étape de frittage (crédits photo : AMT Metal)

En combinant fabrication additive et fabrication soustractive, l’entreprise a donc réduit de 67% ses coûts et de 70% ses délais. Cette complémentarité entre les deux technologies n’est évidemment pas nouvelle et les industriels s’accordent tous à dire que la fabrication additive n’a pas pour vocation de remplacer les méthodes traditionnelles, mais plutôt de les soutenir, voire les soulager. Arnon Langevitz conclut : « Ajouter des machines CNC n’est pas la solution pour nous, nous devons trouver des procédés plus automatisés. La fabrication additive est une réponse car, même si elle n’offre pas les mêmes précisions que l’usinage, elle s’en rapproche tout en réduisant la quantité de matériaux nécessaires, les délais et les coûts. C’est une technologie complémentaire qui pourra nous permettre d’augmenter nos capacités de production. »

Le guide de piston final après la phase d’usinage et de post-traitement (crédits photo : AMT Metal)

Si vous souhaitez en savoir plus sur le procédé de fabrication additive métallique de Tritone et les caractéristiques de ses machines, rendez-vous sur le site de son distributeur officiel français, ERM Fab & Test ICI.

Que pensez-vous la technologie MoldJet® de Tritone ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits photo de couverture : Tritone